構造解析って何をしているの?プラスチック部品におけるCAEの役割と基本プロセス

製品設計の現場では、「構造解析をやっています」とよく耳にしますが、その内容や前提を正しく理解している設計者は意外と少ないのではないでしょうか?特にプラスチック製の成形部品では、金属設計の延長線上では見落としやすいポイントが多く、解析に対する理解度によりましては破損・変形・不具合の見落としに直結します。

本コラムでは、CAE(Computer Aided Engineering)における構造解析の目的、基本的な仕組み、そしてエンプラ・スーパーエンプラを対象とした実務的な活用方法について解説します。CAE部門に任せきりにせず、「設計者として何が分かるべきか」を理解するための一歩としてお役立てください。

構造解析の目的とは?何のためにやるのか

構造解析の主な目的は以下の3点です。

・荷重に対する応力

・変形の可視化・安全率や破損リスクの定量評価

・過剰設計や材料・構造の最適化

特にプラスチックの場合は、金属のような一律で高い剛性がないため、「変形を許容する設計」や「剛性のバランス設計」が必要です。そのため、数値だけでなく、「どこにどう力が集中しているか」、「変形の量や方向はどうか」などの空間的な分布情報を得るために構造解析が使われます。

CAEで使われる「有限要素法」とは?

CAEの構造解析の多くは、「有限要素法(FEM:Finite Element Method)」という計算手法に基づいています。

FEMの基本概念

構造物を小さな要素(メッシュ)に分割し、それぞれに物理法則(たとえばフックの法則)を当てはめて、全体の挙動を数値的に再現するものです。

・材料モデル(ヤング率、ポアソン比など)

・要素モデル(ソリッド、シェル、ビームなど)

・荷重・拘束条件(固定、圧力、加重)

・結果出力(応力、変形量、安全率など)

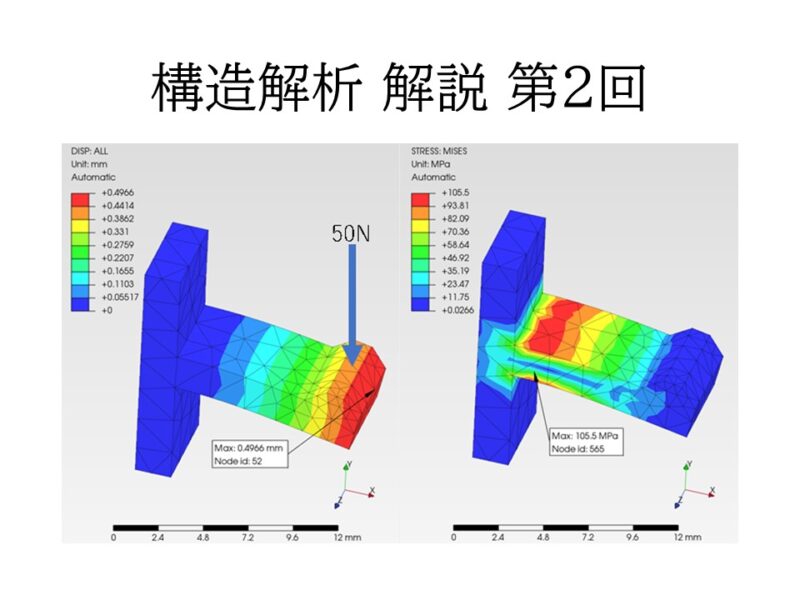

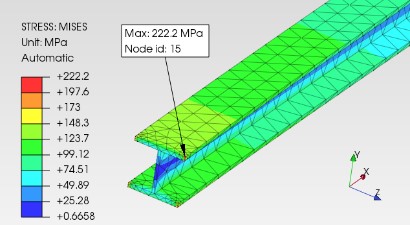

解析結果で見えるもの

・Von Mises応力(等価応力):金属設計でよく使われる破壊判断指標

・変形量・方向:剛性確認やクリアランス設計に不可欠

・応力集中領域:形状・ゲート・リブ設計の妥当性を評価

プラスチック材料特有の注意点

プラスチック部品を構造解析する際には、金属とは異なる以下のような特性を考慮する必要があります。

非線形性(弾性域が狭く、すぐ塑性変形に入る)

引張試験でも明らかな通り、エンプラやスーパーエンプラの多くは、降伏点を過ぎるとすぐに塑性域に入り、応力とひずみが比例しない(非線形)挙動になります。

異方性(繊維配向による強度差)

GF(ガラス繊維)補強材では、流動方向と直交方向で引張強度や弾性率に差異があります。通常の等方性材料モデルでは精度が出にくく、異方性材料モデルを用いる必要があります。

時間依存性(クリープ・応力緩和)

常温でも、外力が加わり続けると時間とともに変形が進む「クリープ」現象が生じます。これは短期的な解析では捉えきれず、時間ステップ解析やviscoelastic-plastic constitutive model(粘弾塑性構成モデル)が必要です。(汎用的なソフトでは対応していない場合があります。)

構造解析の典型的なプロセス

構造解析は、以下の手順で実施されます。

・3Dモデル準備(CADデータ)

・材料物性の設定(ヤング率、ポアソン比など)

・メッシュ生成(ソリッド・シェル等)

・拘束・荷重条件の設定

・ソルバー実行

・結果評価・図化

・設計フィードバック・再検証

ここで、材料物性や拘束条件が不適切だと、結果が実際と大きく乖離することになります。CAEを「正しく」使うには、こうした前提条件の妥当性検証が極めて重要です。

よく使われる解析ソフトの例

構造解析に使われるソフトウェアには商用・オープンソースともに多くの種類があります。

・Abaqus:高度な非線形・異方性解析に対応

・ANSYS Mechanical:多目的CAE。設計段階での汎用性が高い

・SolidWorks Simulation:CADと統合され、設計者でも使いやすい

・PrePoMax(フリー):Open sourceベース。中〜上級者向け

・MSC Nastran:航空・自動車向けの高精度解析に用いられる

プラスチック部品での構造解析の活用例

| テーマ | 活用例 | 効果 |

| スナップフィットの変形予測 | 薄肉のスナップ構造において、挿抜時の応力と変形を解析。材料の破断伸びと比較し、安全率を検証 | 形状変更+材料変更(より延性の高い材)で破損回避 |

| 大型ハウジングの座屈対策 | 取付ボルト周辺の変形集中を解析。金属からPA-GF30へ代替するにあたり、リブ形状を最適化 | CAEを用いて剛性確保しつつリブ重量を削減 |

| 異方性を考慮した板厚設計 | GF配向方向を流動解析と連携し、構造解析に反映。繊維方向で応力が集中しないよう、ゲート位置や補強方向を調整 | 解析と実成形との一致率向上、トライ回数を削減 |

よくあるご認識と注意点

誤解①:CAE結果は絶対である?

→あくまで仮定条件のもとでの予測。実物試験での検証が不可欠です。

誤解②:材料設定はヤング率と降伏応力だけで十分?

→ プラスチックでは破断伸び、温度依存性、非線形特性も重要です。

誤解③:ソフトを使えば誰でも高精度解析ができる?

→ モデル構築や拘束条件に大きく依存。CAEの正しい理解が不可欠です。

設計・材料・成形の三位一体で使うCAE

CAEは「設計」だけで完結するものではなく、使用材料の物性や成形条件の影響を加味する必要がある解析です。例えば、次はCAEでは再現が難しい事象になります。

・成形収縮 ⇒ 初期変形を考慮

・成形応力 ⇒ 応力集中やクラックの起点に

・吸水 ⇒ 剛性や寸法が時間と共に変化

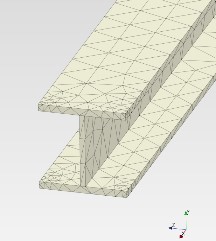

精度を左右するメッシュの考え方と落とし穴

構造解析において、解析結果の精度と計算効率を最も左右する要素のひとつが「メッシュ(要素分割)」です。CAEの根幹となる有限要素法では、解析対象を小さな「要素」に分割し、それぞれの要素に力学計算を行って全体の挙動を再現します。このとき、どのようにメッシュを切るか(形状・サイズ・密度)によって、出力結果が大きく変わります。

ソリッド vs シェル:形状に応じた要素選定

ソリッド要素(立体):立方体状の要素。厚みのある構造に向いており、一般的な射出成形部品ではこちらが主流です。

シェル要素(殻状):板厚を持たない2次元面要素。外装カバーや一体成形の大型筐体、薄肉の意匠部品ではシェル要素が有効です。

→ 例えば、同じ0.5mmの肉厚部品でも、ソリッド要素で4層メッシュにするのと、シェル要素で1枚にするのとでは解析負荷が大きく異なります。

メッシュサイズと応力集中

応力集中が予測される部位(リブ根元、フィレット、ゲート周辺など)では、メッシュを細かく(ローカルリファインメント)する必要があります。粗すぎるメッシュでは、応力ピークを正確に表現できず、誤った評価や安全率の見落としにつながります。

一方、全体を細かくしすぎると計算時間が過剰に増え、収束エラーやメモリ不足の原因にもなります。実務では以下のような工夫が用いられます。

・重要領域のみ細かく分割(局所細分化)

・曲面や穴部は解像度を高め、平面は粗く

・接合部、ネジ穴、端部などに注意

実際のプラスチック部品での工夫

プラスチック部品のメッシュ生成は、例として、次のような特性に基づいたメッシュ調整が必要な場合があります

・肉厚の1/2~1/3の要素サイズ:たとえば2.0mm肉厚なら、0.6mm以下のサイズが目安

・面取り・フィレット・リブ接合部:応力集中を忠実に表すため、細かなメッシュ+形状の再現性が必要

・アンダーカット部やスライド構造:不連続面が増えるため、ジオメトリの修正(簡略化や結合・ブーリアン処理)が必要になることも

さらに、射出成形特有の収縮・反りなどの変形挙動を精度良く再現したい場合は、流動解析で得た成形応力を初期値としてインポートできる構造解析ソフトの利用が望ましいです。

このように、メッシュは単なる「前処理作業」ではなく、解析結果の信頼性を左右する核心的な技術要素です。当社では、メッシュ設定を含む前処理全体についても最適化を進め、お客様にアドバイス・支援を行っております。金属代替や高精度設計をご検討の際は、ぜひご相談ください。

これらを考慮せずにCAEを使うと、「カタログ値ベースで期待した通りにいかない」結果となりがちです。当社では流動解析+構造解析の連携による、より高精度な評価にも対応しています。

実務で「使える」構造解析のポイントとは?

構造解析は、単に計算結果を出すだけでなく、「その結果をどう使って判断し、設計や材料にどう反映させるか」が最も重要です。ここでは、実際の現場で解析を“使いこなす”ための視点をご紹介します。

判断指標は応力だけではない

「最大応力が降伏応力を超えた=NG」という単純な判断では、実使用環境を見誤ることがあります。例えば、次のような判断は、CAE結果評価のノウハウ蓄積が必要となります。

・降伏応力は超えているが、変形は許容範囲

・高応力だが局所的で、疲労寿命には問題なし

・変形が大きいが、スナップ構造としてはOK

→ 実際には「変形量(mm)」「たわみ量」「安全率」「応力分布範囲」「再現性(量産ばらつき)」など、複数の指標を総合的に判断する必要があります。

設計初期段階での活用が鍵

構造解析はトラブル発生後の「後追い解析」に使われがちですが、真の効果を発揮するのは「設計初期」です。

・リブ設計を事前に検証 → 成形試作回数を削減

・材料候補A/B/Cで応力分布を比較 → 客観的な材料選定が可能に

・強度/重量バランスの設計最適化 → 軽量化と信頼性の両立

設計初期にCAEを取り入れることで、開発リードタイムの短縮やコスト削減にも直結します。

組織での連携と共有も重要

構造解析の知見は、設計者個人のスキルに留めず、組織内で共有・蓄積する体制づくりが望まれます。

・樹脂部品の典型的な破損パターンと対応策の事例化

・材料別のCAEモデルテンプレート化

・成形条件と構造解析の連携評価のガイドライン化

当社でも、こうしたノウハウをお客様の設計部門に展開し、設計・CAE・成形現場との連携によって、より効率的かつ再現性の高い開発体制づくりを支援しております。

このように、構造解析を“机上の結果”で終わらせず、設計・材料・工程すべてをつなぐ共通言語として活用することが、現代の樹脂部品開発において極めて重要です。

まとめ

構造解析(CAE)は、プラスチック部品設計における信頼性評価・軽量化・最適化の要です。ただし、金属とは違い、非線形性・異方性・温度依存性・時間依存性といった複雑な材料挙動を考慮する必要があります。

正しい前提と実務理解を持ったうえでCAEを活用すれば、金属代替や軽量化などの構造課題に対して、失敗しない・再試作の少ない開発プロセスが実現できます。

次回は、構造解析の具体的な設定・実行手順について、PrePoMaxを使った実践ガイドを紹介いたします。ぜひ引き続きご覧ください。