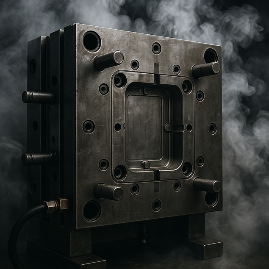

金型表面処理の基礎と種類 ~射出成形で品質・寿命・離型性を高める仕上げ技術~

府中プラは、金型製作において長年の経験と深い知見を有しています。その中でも特に、成形品の品質、金型寿命、そして生産効率を大きく左右する要素の一つが「金型の表面処理」です。現代の射出成形では、材料の高機能化が著しく、ガラス繊維強化樹脂、難燃樹脂、スーパーエンプラなど、多様な材料が用いられます。これらの材料を安定して成形するためには、金型の表面処理がこれまで以上に重要な役割を担っています。本コラムでは、金型表面処理の基本的な目的から代表的な種類と手法、そして選定のポイントまでを分かりやすく解説します。

金型における表面処理の役割

金型における表面処理は、単に金型の耐久性を向上させるだけでなく、成形品の品質に直接影響を与え、さらには生産性全体を左右する重要な技術です。具体的には、成形品の表面外観(光沢、梨地など)、寸法精度、離型性といった品質特性を決定づけます。また、金型自体の摩耗や腐食を防ぎ、結果として金型寿命を延ばし、メンテナンス頻度を低減することで、生産効率の向上にも貢献します。

特に近年、電子部品、自動車部品、医療機器など、様々な分野で樹脂の高機能化が進んでいます。ガラス繊維や炭素繊維で強化された樹脂、難燃剤を配合した樹脂、そして高温での成形が必要なスーパーエンプラなど、これまでの汎用樹脂とは異なる特性を持つ材料が増加しています。これらの材料は、金型に対して特有の負荷をかけるため、適切な表面処理が施されていないと、金型の早期劣化や成形不良のリスクが高まります。府中プラは、これらの材料特性を熟知し、最適な表面処理を提案することで、お客様の高品質な製品づくりをサポートしています。

金型表面処理の基本的な目的(摩耗対策・離型性向上・腐食防止)

金型に表面処理を施す目的は多岐にわたりますが、主に以下の点が挙げられます。

摩耗防止(ガラス繊維・添加剤による摩耗対策)

ガラス繊維や炭素繊維といった強化材を配合した樹脂は、成形時に金型内部を流動する際に、これらの硬い繊維が金型表面と擦れ合い、摩耗を進行させます。特にゲート部やランナーの曲がり角など、樹脂の流速が速い部分や流動方向が変化する部分では、局部的な摩耗が顕著になります。表面処理によって金型表面の硬度を高めることで、これらの摩耗要因に対する耐性を向上させ、射出成形における金型寿命を大幅に延長します。

離型性向上(樹脂の張り付き防止、離型剤の使用削減)

成形品が金型からスムーズに離型しないと、成形サイクルタイムの延長、成形品の変形や破損、金型への樹脂残存といったトラブルが発生します。特に複雑な形状の製品や、アンダーカットを持つ製品では、離型性が重要になります。金型表面に低摩擦係数の処理を施すことで、樹脂との密着を防ぎ、離型性を改善します。これにより、離型剤の使用量を削減したり、離型剤を一切使用しない「離型剤フリー」での成形も可能になります。

腐食防止(PVCや難燃樹脂のガス対策)

塩化ビニル樹脂(PVC)や一部の難燃樹脂は、成形時に腐食性のガスを発生させることがあります。これらのガスは、金型表面に接触すると、金型を腐食させ、錆の発生や表面粗度の悪化を引き起こします。耐食性に優れた表面処理を施すことで、これらの腐食性ガスから金型を保護し、金型の長期的な安定稼働を可能にします。

外観品質の向上(鏡面仕上げ・梨地処理などの表面処理技術)

成形品の表面外観は、金型表面の状態を忠実に転写します。例えば、高光沢な製品を求める場合は金型表面を鏡面研磨し、その上にさらに平滑性を高める表面処理を施します。また、梨地やマット調の意匠を付与したい場合は、サンドブラストやエッチングによる表面処理が用いられます。表面処理は、金型に求める機能性だけでなく、製品の最終的な意匠性を決定づける重要な要素でもあります。

メンテナンス性と金型寿命の延長

金型の表面処理は、金型の清掃やメンテナンスを容易にする効果もあります。樹脂のガス成分や添加剤が金型表面に付着しにくくなることで、金型清掃の頻度を減らし、メンテナンスにかかる時間を短縮できます。結果として、金型全体の稼働率が向上し、長期的な視点での金型寿命延長にも繋がります。

代表的な金型表面処理の種類(窒化処理・めっき・DLC)

金型に施される表面処理には様々な種類があり、それぞれ特性が異なります。ここでは代表的な手法について解説します。

窒化処理

金型鋼材の表面に窒素を浸透させ、硬化層を形成する熱処理の一種で、耐摩耗性を大幅に向上させます。比較的低温で処理されるため、金型の寸法変化が少ないのが特長です。

クロムめっき・ニッケルめっき

電気めっきによって金型表面にクロムやニッケルの薄膜を形成する処理です。クロムめっきは高い表面硬度と優れた耐食性、離型性を持っています。ニッケルめっきも耐食性に優れ、腐食性ガスを発生させる樹脂向けの金型に適用されます。

TiN・CrNコーティング

TiN(窒化チタン)やCrN(窒化クロム)といったセラミックス材料を金型表面に薄膜としてコーティングする技術です。めっきや窒化処理を上回る非常に高い表面硬度と耐摩耗性、耐熱性を持ち、スーパーエンプラなど高温で成形される樹脂向けの金型に有効です。

DLC(Diamond Like Carbon)コーティング

ダイヤモンドに似た構造を持つ炭素の薄膜を金型表面にコーティングする技術です。非常に低い摩擦係数と高い表面硬度を併せ持ち、優れた離型性と耐摩耗性を実現します。樹脂のガス成分付着を抑制し、医療機器部品や光学部品など、高い離型性とクリーンな成形が求められる分野で活用されます。

梨地処理(サンドブラスト、エッチング)

金型表面に微細な凹凸を形成し、製品表面にマットな質感や特定の意匠を与える処理です。光沢を抑えた落ち着いた質感や、指紋が目立ちにくい表面を実現します。

金型表面処理の選定ポイント

適切な金型表面処理を選定するためには、様々な要素を総合的に考慮する必要があります。府中プラでは、以下のポイントを丁寧に検討し、お客様に最適なソリューションを提供しています。

成形材料別の考慮点

ガラス繊維強化樹脂には耐摩耗性に優れた窒化処理やコーティング、難燃樹脂には耐食性に優れたクロムめっきやDLCコーティングなど、材料特性に応じた選択が重要です。透明樹脂には表面平滑性を、スーパーエンプラには耐熱性を考慮した処理が求められます。

製品用途と要求性能

製品が外観を重視するのか、あるいは耐摩耗性や離型性を重視するのかによって、最適な表面処理は異なります。例えば、化粧品容器には鏡面仕上げ、ギア部品には高硬度処理、薄肉成形品には離型性向上処理が適しています。

成形条件(温度、圧力、量産サイクル数)

高い成形温度や圧力、あるいは大量生産を計画している場合は、金型の耐久性を最大限に引き出すための、より高性能な表面処理を選定することが重要です。

メンテナンス性とコストバランス

表面処理には初期コストがかかりますが、金型寿命の延長、メンテナンス頻度の低減、成形不良率の改善などにより、長期的なトータルコストを抑えることができます。メンテナンスのしやすさや、再処理の可否も選定の重要な要素となります。

まとめ

金型の表面処理は、摩耗防止・離型性改善・寿命延長を実現する射出成形に必須の仕上げ技術であり、単に金型の寿命を延ばすための補助的な手段ではありません。それは、成形品の品質、生産性、そしてコスト効率を大きく左右する、金型設計の重要な要素です。成形材料の特性、製品に求められる性能、そして成形条件といった多様な要素を総合的に踏まえ、最適な表面処理を選定することが、長期安定生産と不良防止に直結します。

府中プラは、これらの複雑な要素を考慮し、お客様の金型に最適な表面処理を提案する深い知見を有しています。金型設計の段階で「どのような表面処理を施すか」を想定することは、後の成形工程でのトラブルを未然に防ぎ、高品質な製品を安定して供給するための鍵となります。