スナップフィット不良の徹底対策 ─ 折損・外れを招く設計・成形の落とし穴と改善策

「スナップフィット」シリーズコラム第3回

スナップフィットは、組立工数の削減や軽量化など多くのメリットをもたらす優れた接合技術ですが、その設計や製造プロセスに不備があると、予期せぬ「折損」、「破損」、「外れ」といった不良が発生する可能性があります。本コラムでは、スナップフィット不良の主な原因を「設計不備」、「材料選定ミス」、「金型設計不良」「成形条件起因の不良」の4つの観点から深く掘り下げ、それぞれの「落とし穴」を具体的に解説します。そして、これらの問題を未然に防ぎ、スナップフィットの信頼性を確保するための具体的な改善策を、「設計変更」、「材料変更」、「成形条件の最適化」、「金型構造の見直し」という4本柱で提示します。

スナップフィットの「折損・破損」を招く落とし穴

スナップフィットが使用中に折れたり、破損したりする主な原因は、設計上の弱点と不適切な材料選定に起因します。

肉厚不足や応力集中による破断

スナップフィットのアーム部やフック部は、嵌合時に大きく弾性変形します。特に、アームの根元やフックの角部など、形状が急激に変化する箇所には、力が一点に集中する「応力集中」が発生しやすくなります。

アームの肉厚が不足している場合、この集中した応力に耐えきれず、容易に破断してしまいます。例えば、薄すぎるカンチレバー型スナップフィットは、嵌合時の曲げ応力に弱く、短期間で疲労破壊を起こすリスクが高まります。また、フックの先端が鋭利な形状だと、そこに応力が集中し、わずかな力でクラックが発生することがあります。家電製品のバッテリーカバーなどで、何度も開閉しているうちに、フックの根元が折れてしまったという事例は、まさにこの応力集中による疲労破壊が原因であることが多いです。

材料選定ミス

スナップフィットは、弾性変形を前提とする構造であるため、十分な「靭性(粘り強さ)」を持つ樹脂材料の選定が不可欠です。しかし、誤って「脆性(もろさ)」の高い樹脂材料を選定してしまうと、嵌合時のわずかな変形や、外部からの軽微な衝撃によっても、アームやフックが容易に折れてしまいます。

例えば、ガラス繊維などの充填材を多く含んだ高剛性樹脂は、強度は高いものの、靭性が低下し脆くなる傾向があります。自動車の樹脂製クリップなどで、低温環境下で取り付け時にパキッと折れてしまった、というケースは、材料の低温脆性が原因であることが多いです。使用環境の温度変化も材料の脆性に影響を与えるため、この点を考慮しない材料選定は大きなリスクとなります。

スナップフィットが「外れやすい」原因となる落とし穴

スナップフィットが折れないまでも、「すぐに外れてしまう」、「嵌合が緩い」といった問題も、製品の信頼性を大きく低下させます。これは主に寸法精度や金型設計の不備に起因します。

成形収縮や反りによる寸法ずれ

樹脂は射出成形後に冷却される過程で「成形収縮」を起こします。この収縮率は樹脂の種類、肉厚、ゲート位置、成形条件などによって異なり、不均一な収縮は部品の寸法を設計値からずらしたり、「反り」を発生させたりする原因となります。

スナップフィットは、フックと溝の正確な嵌合によって固定されるため、これらの寸法精度が極めて重要です。フックの寸法が小さすぎたり、溝の寸法が大きすぎたりすると、嵌合力が不足し、簡単に外れてしまいます。特に長く薄いカンチレバー型スナップフィットは反りの影響を受けやすく、フックと相手部品の係合が不十分になりがちです。

金型設計不良

金型設計は、成形品の品質とスナップフィットの性能を左右する重要な要素です。

抜き勾配不足

射出成形では、金型から成形品を容易に取り出すために「抜き勾配」が不可欠です。スナップフィットのフック部やアーム部に適切な抜き勾配が設けられていないと、離型時にフックが変形したり、金型に引っかかって成形品が損傷したりすることがあります。これにより、フックの形状が設計通りにならず、保持力不足に繋がります。

ゲート位置の偏り

ゲート位置は樹脂が金型内に充填される経路を決定します。ゲート位置がスナップフィットから遠すぎたり、充填経路が偏っていたりすると、スナップフィットのアーム部やフック部へ樹脂が均一に充填されず、部分的な肉厚不足や、樹脂の流れ方向による分子配向の偏りが発生します。これが成形収縮の不均一さや反りを引き起こし、最終的に外れやすさの原因となります。例えば、小さな電子部品のハウジングで、フック部の近くにゲートがないためにフックが十分に成形されず、すぐに外れてしまうケースが見られます。

「成形条件起因」の不良を招く落とし穴

スナップフィットの不良は、設計や材料、金型だけでなく、射出成形時の条件設定にも深く関わっています。不適切な成形条件は、部品の内部応力、形状精度、強度に悪影響を及ぼします。

残留応力によるクラック

樹脂製品は、成形時に不適切な冷却速度や不均一な冷却を受けると、内部に「残留応力」が発生します。特にスナップフィットのように複雑な形状で肉厚の変化がある部品では、この残留応力が問題となりやすい傾向があります。残留応力は、部品が外部からの力を受けていない状態でも内部に存在する応力であり、これが高いと、部品が使用中にわずかな衝撃を受けたり、時間経過とともに自然にクラック(ひび割れ)が発生したりする原因となります。スナップフィットのアーム部やフックの根元など、元々応力集中しやすい箇所に残留応力が重なると、さらに破損リスクが高まります。

ショートショットによる形状不良

「ショートショット」とは、金型キャビティの隅々まで樹脂が充填されず、成形品の一部が欠けてしまう現象です。スナップフィットにおいては、アームの先端やフックの細部など、樹脂が流れにくい箇所で充填不足が発生しやすく、これによりスナップフィットの形状が不完全になることがあります。形状が不完全なスナップフィットは、十分な保持力を発揮できないだけでなく、欠損部分が起点となって破損しやすくなります。

ガス溜まりによる焼け(ヤケ)

成形時に金型内の空気が適切に排出されずに閉じ込められると、圧縮によって温度が急上昇し、その熱で樹脂が酸化・分解を起こし「焼け(ヤケ)」が発生することがあります。特に、スナップフィットの奥まった部分や、樹脂の合流点でガスが溜まりやすい傾向があります。焼けが発生した箇所は、炭化して黒く変色するだけでなく、材料が劣化しているため、その部分の機械的強度が著しく低下します。スナップフィットの機能上重要な部分に焼けが発生すると、それが起点となって簡単に折れたり、保持力が低下して外れやすくなったりする原因となります。

不良防止の改善アプローチ

スナップフィットの不良を効果的に防ぐためには、設計、材料、金型、そして成形条件という複数の視点から総合的にアプローチすることが重要です。

設計変更による改善策

不良の根本原因は設計にあることが多いため、設計段階での工夫が最も重要です。

応力集中緩和のためのR付け: 鋭利な角部や形状が急激に変化する箇所(アームの根元、フックの角部など)には、可能な限り大きな「R(アール)」を設けることが不可欠です。これにより、応力を周囲に分散させ、クラックの発生や破損リスクを低減します。

肉厚と形状の最適化: アームの肉厚は、強度と変形量のバランスを考慮して設定します。薄すぎると強度が不足し、厚すぎると嵌合が困難になります。アームの側面に「リブ」を追加することは、肉厚を大きくせずに曲げ剛性と強度を向上させる効果的な方法です。

抜き勾配の最適化: 金型からのスムーズな離型を確保するため、フック部やアーム部には適切な抜き勾配を設計段階から組み込みます。

過変形防止ストッパーの設置: アームが嵌合時に過度に開きすぎないよう、最大変形量を制限するストッパーを設けることで、アームにかかる過大な応力を防ぎ、破損リスクを低減できます。

材料変更による改善策

脆性による折損を防ぐためには、材料選定の見直しが直接的な解決策となります。

靭性の高い樹脂への切り替え: スナップフィットには、PA(ポリアミド)、POM(ポリアセタール)、PC(ポリカーボネート)などの、適切な靭性(粘り強さ)と耐疲労性を持つ樹脂材料を選定することが重要です。

充填材の量・種類の再検討: ガラス繊維などの充填材は剛性を高めますが、一方で靭性を低下させ、脆性を増す傾向があります。強度と靭性のバランスを考慮し、充填材の量を減らすか、より靭性に優れたグレードの材料への変更を検討します。

使用環境への適応: 使用環境の温度範囲を考慮し、その温度域で十分な靭性を保持できる材料を選定します。特に低温環境下での脆化に注意が必要です。

成形条件の最適化による改善策

スナップフィットの不良は、不適切な成形条件に起因する場合も多いため、条件設定の最適化が不可欠です。

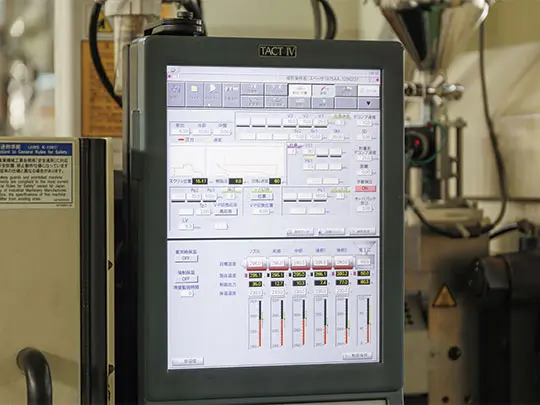

樹脂温度・金型温度の適正化: 樹脂温度が低すぎると流動性が悪化し、充填不足や残留応力の原因に。高すぎるとガス発生や焼けの原因になります。金型温度も均一な冷却と残留応力低減に直結します。

射出速度・射出圧力の調整: 射出速度が遅すぎると充填不足やウェルドラインの原因に、速すぎるとガス巻き込みや焼けの原因になります。射出圧力も、金型全体に樹脂を行き渡らせる十分な圧力を確保しつつ、過剰な圧力は残留応力を増大させるため注意が必要です。

保圧・冷却時間の管理: 保圧は成形収縮を補償し寸法精度を向上させますが、過度な保圧は残留応力を増大させます。適切な保圧時間と圧力、そして均一な冷却時間を設定することで、寸法安定性と内部応力の低減を図ります。

これらの成形条件は相互に関連しているため、単一の条件だけでなく、複合的に最適化を図ることが重要です。成形シミュレーションを活用することも有効なアプローチとなります。

金型構造の見直しによる改善策

金型構造の不備は、スナップフィットの品質に直接影響し、不良の原因となるため、必要に応じた見直しが求められます。

ゲート位置の最適化: 樹脂がスナップフィット部へ均一かつスムーズに充填されるように、ゲート位置を見直します。これにより、充填不足やウェルドラインの発生を防ぎ、成形収縮の偏りを低減し、寸法安定性を向上させます。

エアベントの追加・最適化: 金型内のガスが適切に排出されるように、エアベント(空気抜き溝)の位置、サイズ、数を最適化します。これにより、ガス溜まりによる焼けや充填不足を防ぎ、成形品の品質とスナップフィットの強度を確保します。

金型温度制御の改善: 金型内の温度分布を均一にするための冷却水路の設計を見直します。不均一な冷却は反りや残留応力の原因となるため、スナップフィット部を含む全体の温度が適切に制御されるように改善します。

まとめ

スナップフィットの信頼性を確保し、不良を徹底的に防止するためには、設計変更(R付け、肉厚・形状最適化)、材料変更(靭性の高い樹脂への切り替え)、成形条件の最適化(温度、圧力、冷却の管理)、そして金型構造の見直し(ゲート、エアベント、冷却水路の改善)という、多角的なアプローチが不可欠です。

設計者、金型メーカー、成形加工担当者が「三位一体」で密接に連携し、それぞれの工程で潜在的なリスクを洗い出し、適切な対策を講じることこそが、スナップフィットの不良を未然に防ぎ、高品質で信頼性の高い製品を実現するための最も重要な鍵となります。府中プラは、お客様の製品開発において、これらの改善アプローチを通じて、スナップフィットの成功を力強く支援してまいります。