ヒートショックの基礎:エンプラ部品に起きる割れの原因と評価試験の考え方

「ヒートショック」シリーズコラム第1回

ヒートショック(熱衝撃)とは、材料が急激な温度変化に晒されることで発生する物理的現象を指します。具体的には、高温から低温へ、あるいは低温から高温へと短時間で大きく温度が変動する環境下で、材料内部に大きな熱応力が発生し、その結果として割れや変形などの損傷が生じる現象です。本コラムでは、射出成形部品に発生する「ヒートショック割れ」の基礎に焦点を当て、そのメカニズム、発生原因、そして評価試験の考え方について解説します。この現象を深く理解することは、より高品質な製品設計・製造に不可欠であると府中プラは考えます。

ヒートショック割れとは

ヒートショック割れは、材料が急激な温度変化に晒される際に発生する応力集中によって引き起こされる現象です。温度が急変すると、材料の表面と内部で温度差が生じ、それぞれの部分が異なる熱膨張・収縮挙動を示します。この温度差が内部応力として蓄積され、材料の持つ強度を超える点で割れとして顕在化します。

エンプラにおいては、その高機能性ゆえに、様々な過酷な環境下での使用が想定されます。エンプラ特有の非晶性および結晶性による挙動の違いは、ヒートショック割れの発生に大きく影響します。非晶性プラスチックはガラス転移温度(Tg)を境に機械的特性が大きく変化し、Tg近傍やそれ以下の温度で脆化しやすい傾向があります。一方、結晶性プラスチックは融点が存在し、結晶構造の安定性が機械的強度に寄与しますが、結晶化度や結晶構造の不均一性が熱応力集中を招く可能性があります。

熱膨張係数(CTE)の差も重要な要因です。異なる材料が接合されている場合や、単一材料内でも異方性がある場合、CTEの差が大きいと温度変化時に大きな応力が発生しやすくなります。特に、金属などの異種材料と複合化されている部品では、このCTEの差がヒートショック割れの主要な原因となることが府中プラの経験上も確認されています。

割れが起きる原因

ヒートショックによる割れは、複数の要因が複雑に絡み合って発生します。府中プラは、これらの要因を「材料要因」、「設計要因」、「成形要因」、「環境要因」の4つに分類して考察することが、効果的な対策立案に繋がると考えます。

材料要因

材料自体の特性がヒートショック割れのリスクを高めることがあります。

吸水性: 吸水性の高い材料は、水分を吸収することで寸法が変化し、内部応力を発生させやすくなります。また、吸水によってガラス転移温度が低下し、脆化しやすくなることもあります。

残留応力: 成形プロセス中に材料内に残留する応力は、ヒートショックによって誘発される熱応力と重なり、割れを加速させる要因となります。

脆化しやすい材料特性: 特定のポリマーは、低温環境下や特定の温度範囲で脆化しやすい性質を持ちます。例えば、ノッチ感度の高い材料は、わずかな欠陥や応力集中部から割れが進行しやすくなります。

設計要因

部品の形状や構造が、熱応力の集中を引き起こし、割れの原因となることがあります。

肉厚不均一: 部品の肉厚が不均一であると、冷却速度や熱膨張・収縮の挙動に差が生じ、温度変化時に大きな熱応力が発生しやすくなります。

リブ・ボス周辺の応力集中: リブやボスなどの形状変化が大きい部分は、一般的に応力集中が発生しやすい箇所です。特に、これらの部分と本体との結合部では、温度変化による応力が集中しやすく、割れが発生するリスクが高まります。

成形要因

射出成形プロセスにおける条件設定が不適切である場合、部品内に割れの原因となる欠陥や残留応力を生じさせることがあります。

急冷による残留応力: 成形後の冷却が急激すぎると、部品の表面と内部で冷却速度に大きな差が生じ、内部に残留応力が発生しやすくなります。この残留応力は、その後のヒートショック時に割れを誘発する可能性があります。

金型温度管理不良: 金型温度が適切に管理されていないと、充填不良やウェルドラインの強度低下を引き起こすことがあります。これらは、ヒートショックに対する部品の耐性を低下させる要因となります。

環境要因

部品が使用される環境条件も、ヒートショック割れの発生に直結します。

温度サイクル: 繰り返し高温と低温に晒される環境では、材料が疲労し、徐々に強度が低下していくことで割れが発生しやすくなります。

低温から高温への急変: 特に低温環境で脆化しやすい材料が、突如として高温に晒されるような状況では、短時間で大きな熱応力が発生し、一瞬で割れに至る可能性があります。

評価試験の考え方

ヒートショック割れのリスクを評価するためには、適切な試験方法を選択し、その結果を正確に読み解くことが重要です。府中プラは、評価試験は単なる合否判定に留まらず、リスクを把握し、対策を検討するための貴重な情報源であると考えています。

ヒートショック試験の概要

ヒートショック試験は、部品を意図的に急激な温度変化に晒し、その挙動を観察する試験です。

一般的に、JIS C 0025(電気・電子機器の環境試験方法−温度変化試験)やIEC 60068-2-14(環境試験−第2部:試験−試験N:温度変化)などの規格が用いられます。これらの規格では、試験の温度範囲、サイクル数、保持時間などが詳細に規定されており、目的に応じて適切な規格を選択することが重要です。

温度範囲、サイクル数、保持時間の設定方法

試験条件の設定は、実使用環境をどの程度再現できるかが鍵となります。

温度範囲: 部品が使用される可能性のある最低温度から最高温度までをカバーするように設定します。安全率を見込み、実環境よりも厳しい温度範囲を設定することも有効です。

サイクル数: 製品寿命中に経験するであろう温度変化の回数を考慮し、それよりも多いサイクル数を設定することが一般的です。短時間の試験で評価したい場合は、温度差を大きくするなどの工夫も必要です。

保持時間: 部品全体が設定温度に到達し、熱平衡状態になるのに十分な時間を確保します。肉厚の厚い部品や熱容量の大きい部品では、保持時間を長めに設定する必要があります。

熱衝撃と熱サイクル試験の違い

ヒートショック試験には、主に「熱衝撃試験」と「熱サイクル試験」の二種類があります。

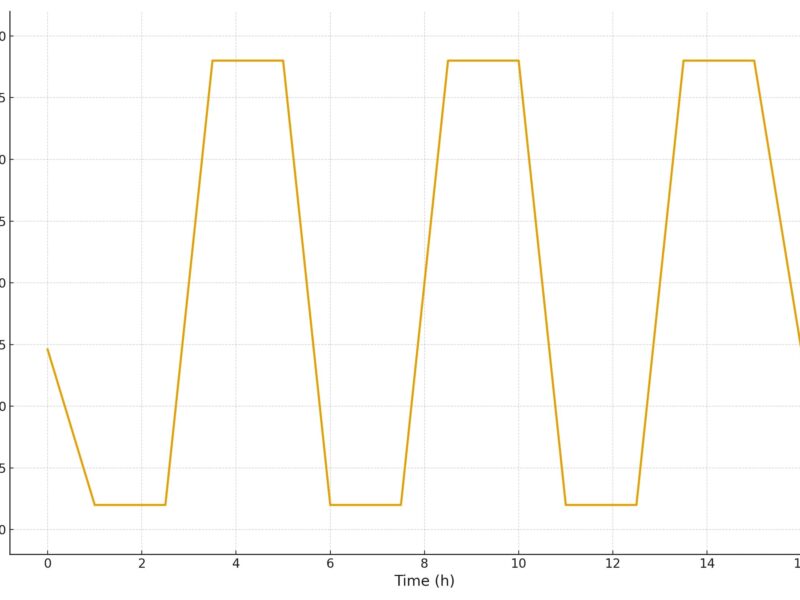

熱衝撃試験(Thermal Shock Test): 急激な温度変化を特徴とします。通常、高温槽と低温槽の間で試料を素早く移動させることで、極めて短時間に大きな温度変化を与えます。これは、例えば、電子機器の電源投入時や、寒冷地から暖房された室内への移動など、急峻な温度変化に晒される状況を模擬するのに適しています。

熱サイクル試験(Thermal Cycle Test): 緩やかな温度変化を繰り返す試験です。一つの槽内で温度を徐々に上昇・下降させることで、比較的緩やかな温度変化が繰り返される環境を模擬します。これは、日中の温度変化や、稼働と停止を繰り返す機器の内部温度変化などを評価するのに適しています。

どちらの試験を選択するかは、部品が実際にどのような温度環境に晒されるかを考慮して決定する必要があります。

実務での評価の読み取り方

試験結果は、単に割れの有無だけでなく、その兆候や他の変化も総合的に評価することが重要です。

割れの兆候: 目視検査による表面のクラック、白化、変色などを注意深く観察します。マイクロスコープなどを用いて微細なクラックを見つけることも有効です。

外観・寸法変化: 割れだけでなく、変形、膨れ、収縮などの外観変化や、寸法変化の有無も確認します。これらの変化は、内部応力の蓄積や材料の劣化を示唆する場合があります。

強度変化: 試験前後の引張強度、曲げ強度、衝撃強度などの機械的特性を比較し、強度の低下がないかを確認します。これにより、割れに至らないまでも、材料の劣化が進行している可能性を把握できます。

設計者が知っておくべきポイント

ヒートショック割れ対策において、設計者の役割は非常に重要です。府中プラは、以下のポイントを設計者の方々に理解していただくことが、高品質な製品開発に繋がると考えます。

評価試験は「絶対合否」ではなく「リスク把握」のため

ヒートショック試験は、製品の絶対的な合否を判定するためのものではありません。試験で「合格」と判定されたからといって、実使用環境で絶対に割れないとは限りませんし、逆に「不合格」と判定されたからといって、必ずしも製品として使用できないわけではありません。評価試験の真の目的は、設計した部品がどのような温度変化に対してどの程度の耐性を持つのか、どのようなリスクを内在しているのかを把握することにあります。試験結果を分析し、潜在的な課題を特定し、そのリスクを許容できるレベルに低減するための情報として活用することが重要です。

実使用条件を意識した評価条件の設定が重要

試験条件の設定は、実使用環境をどれだけ正確に模擬できるかが成否を分けます。単に一般的な規格に沿って試験を行うだけでなく、製品が実際に使用される環境の温度範囲、温度変化の速度、サイクル数、湿度などの要因を詳細に検討し、それに近い条件で試験を行うことが不可欠です。例えば、特定の液体に触れる環境で使用される部品であれば、その液体中での熱衝撃試験を行うなど、より実践的なアプローチが求められます。実使用条件からかけ離れた試験では、得られる情報も限定的となり、適切な対策に繋がりにくい可能性があります。

材料選定・設計・成形とのつながりを意識すること

ヒートショック割れは、材料、設計、成形の各プロセスが複雑に絡み合って発生する多因子な現象です。そのため、対策を講じる際も、これらの要素を包括的に捉え、連携してアプローチすることが重要です。

材料選定: 耐熱性、熱膨張係数、吸水性、靭性などを考慮し、ヒートショックに強い材料を選択します。

設計: 肉厚の均一化、応力集中箇所の緩和(R付け、テーパー化など)、リブやボス形状の最適化など、熱応力が発生しにくい、あるいは分散しやすい設計を心がけます。

成形: 適切な金型温度管理、冷却速度の調整、ゲート位置の最適化などにより、残留応力の発生を抑制し、安定した品質の部品を製造します。

設計者は、自身の担当する設計だけでなく、使用する材料の特性、そして製造工程である成形条件がヒートショック耐性にどのように影響するかを理解し、材料メーカーや成形加工業者との密な連携を通じて、最適な解決策を見出す必要があります。

まとめ

本コラムでは、ヒートショック割れの基礎知識、発生原因、そして評価試験の考え方について解説しました。ヒートショック割れは、材料要因、設計要因、成形要因、環境要因が複合的に作用して発生する多因子な現象です。この現象を深く理解し、その原因と適切な評価試験方法を把握することが、信頼性の高い射出成形部品を開発・製造するための前提となります。次回のコラムでは、「射出成形部品のヒートショック対策:材料選定・設計・成形条件で実務に活かす指針」と題し、具体的な対策について解説する予定です。