射出成形部品のヒートショック対策:材料選定・設計・成形条件で実務に活かす指針

「ヒートショック」シリーズコラム第2回

前回のコラムでヒートショック(熱衝撃)割れの基礎とその発生メカニズムについて解説しました。本コラムでは、その知識を実務に活かすための具体的な対策に焦点を当てます。射出成形部品の信頼性を確保するためには、ヒートショック対策を設計初期段階から組み込むことが不可欠です。特にポンプ、バルブ、センサーなどの長期使用が求められる部品においては、急激な温度変化による性能低下や破損は許されません。府中プラは、材料選定、設計、成形条件の各段階での対策を総合的に検討することが、製品の信頼性向上に繋がる実務的な指針となると考えます。

材料選定での対策

ヒートショックに強い部品を製造するためには、その特性に合致した材料を選定することが最初の、そして最も重要なステップです。

耐熱性・耐衝撃性をバランスした材料

ヒートショック対策において、高い耐熱性と耐衝撃性を両立する材料の選定は不可欠です。

PEI (ポリエーテルイミド): 高いガラス転移温度(Tg)と優れた耐熱性を持ち、高温環境下での寸法安定性に優れます。また、良好な機械的強度と耐薬品性も兼ね備えており、電子部品や医療機器分野で多用されます。

PES (ポリエーテルサルホン): 高いTgと優れた耐熱性、寸法安定性を有し、透明性も特徴です。医療機器や光学部品、電気・電子部品などに適しています。

PPS (ポリフェニレンサルファイド): 優れた耐熱性、耐薬品性、機械的強度を持ち、特に高温環境での剛性が高いです。自動車部品やポンプ部品など、過酷な環境下での使用が求められる分野で実績があります。

PEEK (ポリエーテルエーテルケトン): エンプラの中でも最高クラスの耐熱性、機械的強度、耐薬品性を持つスーパーエンプラです。航空宇宙、医療、自動車など、極めて高い信頼性が要求される分野で使用されます。

これらの材料は、一般的に熱膨張係数が比較的低く、急激な温度変化に対する追従性も優れているため、ヒートショック対策として有効な選択肢となります。

低吸水性樹脂の優位性

前回のコラムでも触れましたが、吸水による寸法変化は内部応力発生の原因となります。

吸水性の低い樹脂は、環境湿度変化による寸法の変動が小さく、これが内部応力の発生を抑制し、ヒートショック耐性を向上させます。例えば、フッ素樹脂や液晶ポリマー(LCP)なども低吸水性であり、特定の用途で検討されることがあります。材料選定時には、製品が使用される環境の湿度も考慮し、吸水率の低い材料を積極的に検討することを推奨します。

充填材(GF、CF)による耐ヒートショック性の向上とリスク

ガラス繊維(GF)や炭素繊維(CF)などの充填材は、樹脂の機械的強度や剛性、そして耐熱性を向上させる効果があります。

充填材を配合することで、樹脂の熱膨張係数を低下させ、金属などの異種材料との接合部における熱膨張差による応力集中を緩和する効果が期待できます。また、剛性が向上することで、熱応力による変形を抑制し、割れのリスクを低減します。

一方で、充填材の配向によって材料の機械的特性や熱膨張係数に異方性が生じるリスクがあります。成形時の流れ方向に繊維が配向することで、流れ方向と直角方向で特性が異なるため、熱応力の発生挙動も複雑になります。この異方性を考慮しない設計や成形を行うと、予期せぬ箇所で応力集中が発生し、ヒートショック割れを誘発する可能性があります。

設計段階での対策

材料選定に加えて、部品の形状や構造を最適化することもヒートショック対策の重要な柱となります。

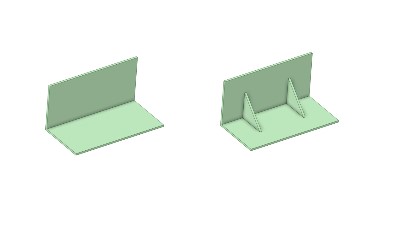

肉厚均一化、リブ・ボス形状の最適化で応力集中を回避

肉厚均一化: 部品全体の肉厚をできる限り均一にすることで、冷却速度の差による残留応力の発生を抑制し、熱膨張・収縮の挙動を均一化できます。これにより、熱応力の集中を防ぎ、ヒートショック耐性が向上します。やむを得ず肉厚差が生じる場合は、緩やかなテーパーを設けるなどして、急激な肉厚変化を避ける設計が求められます。

リブ・ボス形状の最適化: リブやボスは、部品の強度や組立性を向上させる重要な要素ですが、形状によっては応力集中を引き起こしやすい箇所でもあります。適切なフィレットRの付与、肉厚とのバランス、配置の最適化により、熱応力の集中を緩和し、割れのリスクを低減します。例えば、ボスの付け根は肉厚比を小さくし、大きなRを設けることが一般的です。

コーナー部のR付与による割れ防止

鋭角なコーナー部は、応力集中が発生しやすい典型的な箇所です。部品のすべてのコーナー部に十分なR(ラウンド)を設けることで、応力集中を大幅に緩和し、ヒートショックによる割れ発生のリスクを低減できます。Rの大きさは、部品の肉厚や使用環境、材料のノッチ感度などを考慮して決定します。一般的には、肉厚の1/2以上のRが推奨されます。

異材接合部や金属インサート周りの設計注意点

熱膨張係数の異なる材料が接合される箇所は、ヒートショック割れの発生リスクが高くなります。金属インサート部品を樹脂と結合させる場合、金属と樹脂の熱膨張係数の差を考慮した設計が必要です。インサートの周囲にクリアランスを設ける、樹脂との接触面積を増やす、または応力緩和効果のある形状(例:インサート部に溝を設ける)を採用するなどして、応力集中を緩和します。また、インサート材料自体も熱膨張係数の低いものを選択することも有効です。

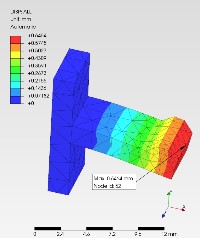

部品全体の熱膨張挙動を予測した設計手法

有限要素法(FEM)解析などのCAEツールを用いることで、設計段階で部品全体の熱膨張挙動や内部応力の分布を予測し、脆弱箇所を特定することが可能です。これにより、試作回数を減らし、効率的にヒートショックに強い設計を追求できます。府中プラでは、シミュレーションと実測のフィードバックを繰り返し、設計の最適化を図ることを推奨しています。

成形条件での対策

材料選定と設計が適切に行われていても、成形条件が不適切であれば、ヒートショック耐性は大きく低下します。安定した品質の部品を製造するためには、成形条件の最適化が不可欠です。

適切な金型温度管理による残留応力低減

金型温度を適切に管理し、部品全体が均一に冷却されるようにすることで、内部に発生する残留応力を最小限に抑えることができます。金型温度が低すぎたり、不均一であったりすると、冷却速度の差が大きくなり、残留応力が増加し、ヒートショック割れのリスクを高めます。使用する材料の推奨金型温度範囲を厳守することが重要です。

冷却速度制御での応力緩和

成形後の冷却速度を適切に制御し、特に結晶性樹脂においては結晶化を十分に進行させることで、残留応力を緩和できます。過度な急冷は、表面と内部の温度差を大きくし、内部応力を発生させる原因となります。冷却時間を確保し、徐々に冷却させることで、より安定した内部構造を持つ部品を製造できます。

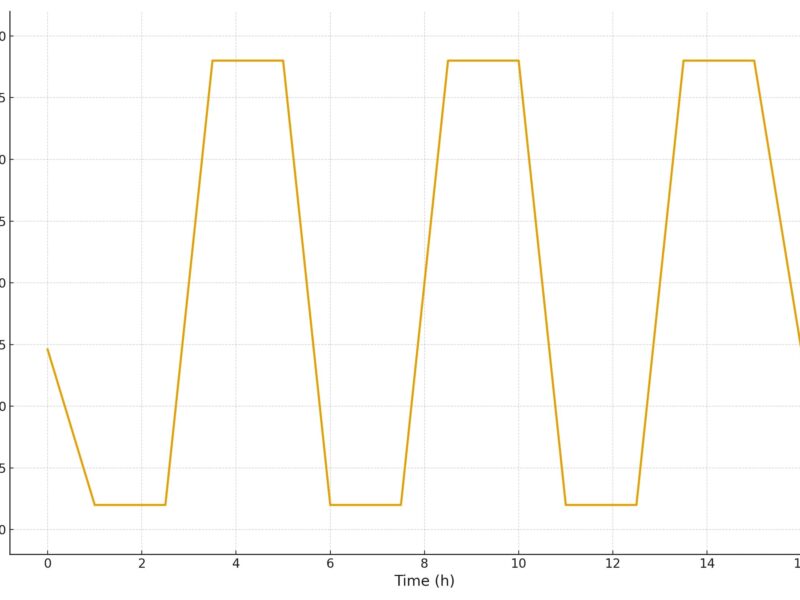

成形サイクル最適化(過度な急冷を避ける)

生産効率を追求するあまり、過度に冷却時間を短縮したり、金型温度を下げすぎたりすると、ヒートショック耐性が低下する可能性があります。成形サイクルは、品質と生産性のバランスを考慮し、残留応力や材料の結晶化度、寸法安定性などを総合的に評価した上で最適化する必要があります。

アニール処理の有効性と限界

成形後に部品を適切な温度で一定時間保持するアニール処理は、残留応力を緩和し、寸法安定性を向上させる有効な手段です。特に非晶性樹脂においては、ガラス転移温度(Tg)以下の温度でアニールを行うことで、分子の運動性を高め、分子鎖の再配列を促し、残留応力を解放する効果が期待できます。

但し、アニール処理はすべての部品や材料に万能な対策ではありません。結晶性樹脂の場合は、アニール条件によっては結晶化度が過度に進行し、脆化を招く可能性もあります。また、処理時間やコストが増加する点も考慮が必要です。アニール処理の適用は、材料特性と部品の要求性能を十分に検討した上で行うべきです。

実務での適用指針

これまでの対策を実務に落とし込むためには、具体的な適用指針が必要です。

試験データを設計ルールに反映する方法

ヒートショック試験で得られたデータは、単なる合否判定に留めず、材料特性、設計形状、成形条件との相関関係を分析し、社内データベースとして蓄積することが重要です。このデータを活用し、設計者向けのガイドラインや標準設計ルールを作成することで、将来の製品開発においてヒートショック対策を効率的に、かつ確実に組み込むことが可能となります。府中プラは、過去の失敗事例や成功事例もデータベースに含め、教訓として共有することを推奨します。

製品用途別(電子、流体、医療)の典型的な注意点

製品の用途によって、ヒートショックに対する要求レベルや発生リスクが異なります。

電子部品: パワーサイクルによる温度変化が頻繁に発生するため、材料の熱疲労特性が重要です。また、金属端子との接合部での応力集中対策、低熱膨張材料の選定が求められます。

流体制御部品(ポンプ・バルブ): 高温・低温の流体が瞬時に切り替わる環境に晒されることが多いため、耐薬品性と耐熱性の両立、および急激な温度変化に対する高い耐性が要求されます。肉厚不均一による応力集中には特に注意が必要です。

医療機器: 滅菌処理(高圧蒸気滅菌など)による急激な温度変化に繰り返し晒されるため、材料の加水分解耐性や熱安定性が極めて重要です。また、生体適合性も考慮する必要があるため、材料選定の選択肢が限られる中で最適な対策を講じなければなりません。

信頼性とコストのバランスをどう取るか

ヒートショック対策は、材料費の増加、設計自由度の制約、成形サイクルの延長など、コスト増に繋がる可能性があります。

信頼性とコストのバランスを取るためには、まず製品が要求される信頼性レベルを明確に定義することが重要です。過剰な対策はコストを押し上げますが、不十分な対策は不良発生やクレームに繋がり、結果的に大きな損失を招きます。製品の重要度、期待寿命、市場への影響などを総合的に評価し、許容できるリスクレベルと目標とする信頼性レベルを設定することで、最適な対策コストを算出できます。このプロセスにおいて、府中プラは設計者、材料メーカー、成形加工業者が密に連携し、最適なバランス点を見出すことが不可欠だと考えます。

まとめ

本コラムでは、射出成形部品のヒートショック対策について、材料選定、設計、成形条件の各段階からの具体的な指針を解説いたしました。ヒートショック割れは、多因子によって発生する複雑な現象であるため、単一の対策で完全に防止することは困難です。材料の特性を理解し、応力集中を避ける設計を行い、そして適切な成形条件で製造するという、これらすべての要素を総合的に組み合わせることが、実用的な対策の鍵となります。

特に重要なのは、設計初期段階からヒートショック対策を意識し、材料選定から設計、そして成形条件に至るまで、各プロセスで連携を取りながら対策を講じることです。これにより、量産後の不良発生リスクを大幅に削減し、高品質で信頼性の高い射出成形部品を市場に供給することが可能となります。府中プラは、今後もお客様の製品開発を技術面から強力にサポートしてまいります。