PFAS代替の実務 ─ 技術的ハードルと評価・コストの最適化

「PFAS規制」シリーズコラム第3回

府中プラは、PFAS代替が単なる材料の置き換えにとどまらない、複合的な実務課題を伴うことを深く認識しております。特に、PFASが有する特異な高性能を代替することは、技術的なハードルが高く、また、評価、コスト、サプライチェーンといった多角的な視点からの最適化が不可欠です。本コラムでは、PFAS代替の実務において設計者が直面するであろう技術的ハードル、評価・試験の重要性、そしてコストインパクトの最適化について解説し、成功のためのフレームワークを提示します。

技術的ハードル

PFAS、特にPTFEやPFAは、その卓越した特性ゆえに、他の材料では代替が極めて困難な領域を築いてきました。これらのフッ素樹脂を代替する際には、各特性における技術的な「壁」を乗り越える必要があります。

PTFEの摩擦係数代替の難しさ(摺動材・表面処理・設計アプローチ)

PTFE(ポリテトラフルオロエチレン)は、「滑る」特性において他の追随を許さない材料です。その極めて低い摩擦係数は、シール、軸受、摺動部品において、無潤滑での安定した動作や長寿命を実現してきました。これをフッ素フリー材料で代替することは、大きな技術的ハードルとなります。

摺動材の選定

PEEK、PPS、UHMWPEなどの高性能プラスチックは、一般的にPTFEよりも高い機械的強度や耐熱性を持ちますが、単独ではPTFEの低い摩擦係数を達成できません。そこで、これらの高性能プラスチックにPTFE粉末、カーボン繊維、グラファイト、二硫化モリブデンなどの潤滑剤を配合した摺動グレードが代替候補となります。しかし、これらのグレードは、摩擦係数と耐摩耗性のバランスが求められ、特に初期の摩擦やスティックスリップ(不規則な滑り)が課題となる場合があります。

表面処理

フッ素系以外の低摩擦コーティングも検討されますが、耐薬品性や耐久性がPTFEと同等であるか、個別に評価が必要です。

設計アプローチ

接触面積の最小化、面圧の低減、クリアランスの適切な設定など、摺動部品の構造や形状を根本から見直すことで、摩擦や摩耗の影響を軽減します。

油やグリスによる外部潤滑を前提とした設計変更も検討されます。ただし、潤滑剤の選定、供給方法、流体汚染リスク、メンテナンス頻度などを総合的に評価する必要があります。

単なる材料変更ではなく、摺動材の選定、表面処理技術の活用、そして設計そのものの見直しという多角的なアプローチが不可欠です。

PFAの超高純度・耐薬品性代替の限界

PFA(パーフルオロアルコキシアルカン)は、PTFEに匹敵する優れた耐薬品性、耐熱性、そして熱可塑性を持ち、成形加工が容易であることから、半導体製造装置の薬液配管や、化学プラントのライニング材など、高純度かつ過酷な環境で使用されてきました。その超高純度と広範な耐薬品性をフッ素フリー材料で代替することは、極めて困難な課題です。

超高純度の確保:半導体プロセスにおけるPFAの採用理由は、金属イオンや有機物の溶出が極めて少ないことにあります。代替材料に求められるのは、同様に極限まで不純物を低減した、超高純度グレードの開発または選定です。現状、PEEKやPPSの高純度グレードは存在しますが、PFAのレベルにまで到達しているか、詳細な溶出試験やパーティクル評価が不可欠です。

広範な耐薬品性:PFAは、ほとんどすべての強酸、強アルカリ、有機溶剤に対して優れた耐性を示します。代替材料であるPEEKやPPS、その他の高性能プラスチックは、特定の薬品に対しては耐性を示しますが、PFAのように広範な薬品に対して耐性を持つものは稀です。特に、フッ酸、濃硝酸、有機アミン類など、PFAが唯一無二の性能を発揮する環境では、代替の限界に直面します。

代替アプローチ

限定的な代替:まずは、使用される薬液が特定の範囲に限定される用途から、PEEKやPPSの高純度グレードでの代替を検討します。

複合材料の活用:耐薬品性に優れたセラミックスやガラスライニングなどの無機材料と、樹脂を組み合わせた複合材料も選択肢となりえます。しかし、加工性や衝撃耐性、コスト面での課題があります。

プロセス変更:材料での代替が困難な場合、製造プロセス自体を見直し、使用する薬液の種類や濃度、温度条件を変更することで、代替材料の使用を可能にするアプローチも検討されます。これは、製品設計に留まらない、より上位のレベルでの意思決定となります。

PFAの超高純度・耐薬品性領域における代替は、現在のところ、フッ素フリー材料単独で完全に代替することは極めて困難であり、当面は限定的な代替やプロセス変更が現実的なアプローチとなるでしょう。

高周波特性(LCPやCOC)の活用と課題

PFAS、特にPTFEやETFEなどのフッ素樹脂は、その低い誘電率と誘電正接から、高周波通信機器や高速データ伝送ケーブルの絶縁材として不可欠な材料です。5G/6G通信の普及に伴い、この高周波特性の代替は新たな技術的ハードルとなっています。

代替候補材料

LCP(液晶ポリマー):優れた高周波特性(低誘電率・誘電正接)、耐熱性、寸法安定性を持ち、薄肉成形が可能であるため、高周波コネクタや基板材料として有力な候補です。

COC(シクロオレフィンコポリマー):非常に低い誘電率と誘電正接を持ち、高い透明性、低吸水性、耐薬品性にも優れるため、高周波レンズや透明な高周波基板などに適用が期待されます。

その他のフッ素フリー材料:PPE(ポリフェニレンエーテル)、PPE/PSアロイなども高周波特性に優れますが、誘電率や誘電正接はフッ素樹脂には及ばないケースが多いです。

技術的課題

誘電率・誘電正接の差:LCPやCOCは優れた高周波特性を持ちますが、PTFEなどのフッ素樹脂と比較して、誘電率や誘電正接がわずかに高い場合があります。このわずかな差が、高周波領域では伝送損失の増大や信号品質の劣化につながる可能性があります。

加工性・コスト:LCPやCOCは、フッ素樹脂と比較して成形加工が難しい場合があり、特に複雑な形状の部品では加工コストが増大する可能性があります。また、材料費も比較的高価です。

耐熱性・機械的特性のバランス:高周波特性だけでなく、使用環境における耐熱性、機械的強度、寸法安定性など、他の特性とのバランスも考慮が必要です。

アプローチ

材料選定と設計の最適化:要求される高周波特性を厳密に定義し、LCPやCOCの中から最適なグレードを選定します。同時に、部品形状や回路設計を高周波特性に合わせて最適化することで、材料の特性差を補完します。

複合材料・複合構造:フッ素フリー材料と空気層や真空層を組み合わせた複合構造など、新しい構造設計によって高周波特性を向上させるアプローチも検討されます。

高周波特性におけるPFAS代替は、材料技術の進化とともに、設計技術との融合が成功の鍵となります。

評価・試験の重要性

PFAS代替において、単に材料を選定するだけでなく、代替品の性能、信頼性、安全性を確認するための厳格な評価・試験が不可欠です。特に、従来の評価手法では見落とされがちな要素にも注意を払う必要があります。

加速耐久試験、複合環境評価、UL・FDA・ISO認証の再取得

加速耐久試験:製品の寿命を予測するために、実際の使用環境よりも厳しい条件(高温、高湿度、高応力など)で短期間に劣化を促進させる試験です。代替材料がPFASと同等の耐久性を持つか、長期間の使用で物性変化や機能低下が生じないかを評価します。

複合環境評価:単一の環境因子だけでなく、複数の環境因子(例:温度+湿度+特定化学物質)が同時に作用する複合環境下での評価が重要です。特に、PFASが使用されてきた過酷な環境では、代替材料が複合的なストレスに耐えうるかを厳密に確認する必要があります。

UL・FDA・ISO認証の再取得

UL認証:電気・電子製品の安全性を評価する機関であり、難燃性や電気特性に関する認証は、多くの産業で必須です。PFASフリー材料への変更は、難燃性グレードの変更を意味することが多く、UL認証の再取得が必要となる場合があります。

FDA(米国食品医薬品局)認証:食品接触材料や医療機器に関する承認であり、代替材料の生体適合性や溶出物に関する厳しい試験データが求められます。代替材料がFDA規制に適合しているか、承認プロセスを再度経る必要があります。

ISO認証:品質管理システムや環境マネジメントシステムだけでなく、材料特性や試験方法に関する規格も多岐にわたります。代替材料の導入に伴い、関連するISO規格への適合性を再評価し、必要に応じて認証を再取得する必要があります。

これらの評価・試験は、代替品の信頼性と安全性を保証するために不可欠であり、膨大な時間とコストを要します。計画段階からこれらの再認証プロセスを見越したスケジュールと予算を組むことが重要です。

コストインパクト

PFAS代替は、材料費だけでなく、製造プロセス全体に影響を及ぼし、トータルコストに大きなインパクトを与えます。単なる初期コストだけでなく、ライフサイクル全体でのコストを最適化する視点が求められます。

材料費+金型改修費+量産性(サイクルタイム・不良率)の総合比較

材料費:PFASフリーの高性能材料は、フッ素樹脂よりも高価な場合があります。特に、超高純度グレードや特殊な摺動グレードは、汎用樹脂と比較して材料費が高騰する傾向にあります。

金型改修費:代替材料は、フッ素樹脂とは異なる成形条件(温度、圧力、冷却速度など)や、収縮率を持つことが多いため、既存の金型がそのまま使用できない場合があります。場合によっては、金型の新規製作や大幅な改修が必要となり、これが大きな初期投資となります。

量産性:代替材料への変更は、成形プロセスの最適化を意味します。新しい材料は、成形に時間がかかったり、冷却時間が長くなったりして、サイクルタイムが延長する可能性があります。これは生産効率の低下とコスト増につながります。また、材料の特性変化や成形条件の最適化不足により、初期の不良率が高まる可能性があります。歩留まりの悪化は、材料費の増大、再加工費、納期遅延など、多大なコスト発生要因となります。

これらの要素を総合的に比較検討し、最もコストパフォーマンスの高い代替ソリューションを選択する必要があります。

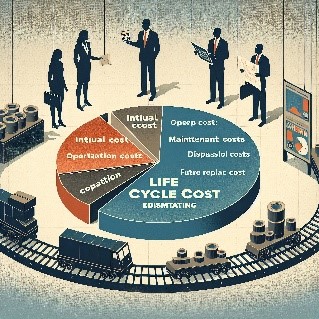

LCC(ライフサイクルコスト)視点での意思決定

PFAS代替は、単なる初期コストで判断すべきではありません。製品の企画から廃棄までのライフサイクル全体で発生するコスト(LCC:ライフサイクルコスト)を評価し、意思決定を行うことが重要です。

開発コスト:材料選定、設計変更、試作、評価・試験、認証取得にかかるコスト。

製造コスト:材料費、金型費、成形加工費、人件費、設備費など。

運用コスト:製品のエネルギー消費、メンテナンス費用、消耗品の交換費用など。代替材料が、製品の耐久性を向上させ、メンテナンス頻度を低減できる場合、運用コストが削減される可能性があります。

廃棄・リサイクルコスト:代替材料のリサイクル性や、廃棄時の環境負荷、処理費用を考慮します。PFASフリー材料は、将来的な廃棄コストを低減できる可能性があります。

LCC視点での意思決定は、初期コストが高くても、長期的に見ればトータルコストが削減され、企業の持続可能性に貢献する代替ソリューションを見出すことを可能にします。

まとめ

PFAS代替の実務は、単なる材料置換では解決できない多岐にわたる技術的ハードル、厳格な評価・試験の必要性、そしてコスト最適化の課題を伴います。PTFEの摩擦係数やPFAの超高純度・耐薬品性、高周波特性の代替は容易ではありませんが、摺動材・表面処理・設計アプローチの組み合わせ、LCPやCOCなどの新材料の活用、そして何よりも、加速耐久試験や複合環境評価、認証再取得を含む徹底した検証が不可欠です。また、材料費、金型改修費、量産性といった初期コストだけでなく、LCC視点での意思決定が、長期的な成功を左右します。設計者は、材料メーカーや成形メーカーとの強固な連携体制を築き、これらの実務課題に包括的に取り組むことで、PFAS代替を成功に導き、持続可能な製品開発を実現できると言えるでしょう。