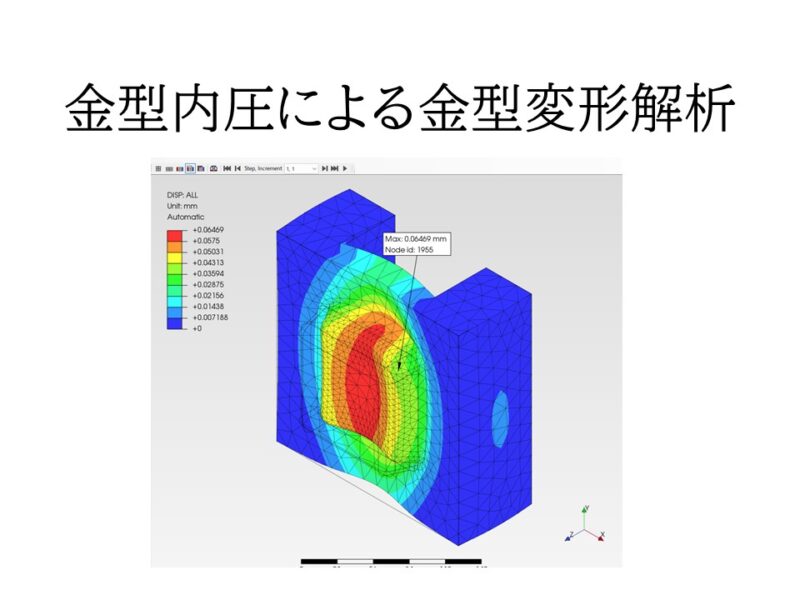

金型内圧による金型変形解析と設計初期CAEの重要性

射出成形金型は、製品形状を忠実に再現するための最重要ツールであり、その精度が製品品質を左右します。特に金属部品を樹脂化する場合、肉厚の増加やリブ補強によってキャビティ内圧が高まり、金型そのものに大きな負荷がかかります。設計段階で金型構造を軽視すると、トライ段階で「寸法が出ない」「型が開いてしまう」といった致命的な問題に直面します。

実際、可動側プレートがたわんでパーティング面が開き、寸法精度が出ないまま補強を後付けする例は少なくありません。こうした事態を防ぐためには、金型設計の初期段階からCAE(構造解析)を導入し、成形時のキャビティ内圧による変形を予測・評価しておく必要があります。本コラムでは、可動側金型の構造解析を例に、サポートピラーの有無による変形量の違いを比較し、設計初期CAEの有効性を示します。

なお、本コラムでは、フリー構造解析ソフトウエアの「PrePoMax」を使用しています。

金型設計における典型的課題

射出成形においては、可動側プレートがキャビティ内圧によりたわみやすいことが大きな課題です。プレートがたわむとパーティング面が開き、樹脂がバリとして漏れ出すリスクが高まります。また、細長いコアピンは圧力で変位しやすく、製品の寸法精度を損ないます。さらに、型締め力で無理に抑え込む方法もありますが、過剰な型締めは金型寿命を縮め、長期的にはコスト増につながります。したがって、設計初期からこれらのリスクを予測する必要があります。

解析対象のモデル化

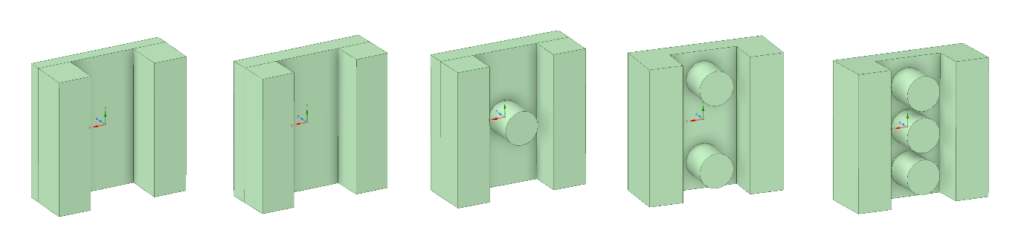

今回の検討では、可動側金型を対象として二つのモデルを比較しました。成形品形状となるキャビティ(□110*高さ30㎜の角皿をイメージ)と、可動側の型板+スペーサブロックのみの基本構造(図1参照)であり、比較的単純な設計を模したものです。さらに可動側+スペーサブロックに加えてサポートピラーを配置した構造で、中央部を補強する設計です。サポートピラーの有無によって中央部の変形がどの程度変わるかを検証しました。なお、本来は型板・スペーサブロック・サポートピラーは別部品でして、それぞれ異なる物性や対象条件、接触定義を付与することも可能ですが、今回は初期解析として単純化した一体部品として取り扱っています。

金型イメージ:

・鋼材=S50C(機械構造用炭素鋼:弾性率205GPa、ポアソン比0.25、降伏強さ540MPa)

・型内平均圧力=40MPa(代表的なエンプラとしてPA66 GF30の実射出圧力相当を想定)

・キャビティサイズ=□110*高さ30㎜

・型サイズ=XY□200㎜、型板厚20㎜及び30㎜、スペーサブロック高さ50㎜、サポートピラーφ50*50㎜

モデル(図2参照):

| 番号 | 型板厚(mm) | サポートピラー |

| V1 | 20 | なし |

| V2 | 30 | なし |

| V3 | 30 | 1本(中央) |

| V4 | 30 | 2本(上下) |

| V5 | 30 | 3本(中央・上下) |

図1 キャビティ形状イメージ

図2 金型モデルのイメージ (左からV1、V2、V3、V4、V5)

材料物性の設定

金型材質には一般的な金型用鋼材であるS50Cを想定しました。代表的な物性値として、弾性率は205 GPa程度、ポアソン比は0.25としました。これらの値をもとに、CAE解析で金型部材の弾性挙動を再現しました。

解析条件

解析では、金型の可動側取付面側を拘束された状態を境界条件とし、金型キャビティ(コア入れ子)表面に均一圧力を付与しました。圧力条件としては、キャビティに付加する40MPaレベルの圧力(型内平均圧力)としました。

解析の目的は、サポートピラーの有無によって可動側プレートの変形量がどの程度抑制されるかを比較することです。この変形は、成形時のバリ発生に直結するため、金型設計の初期段階で検討すべき重要な事項です。(手計算でされることが多いです。)

目標として、最大変形量を、バリが発生しない見込みの0.03㎜以下にします。この値はパーティング面での変形量で評価したいところですが、本記事では余裕を見てキャビティにおける最大変形量(パーティング変形≒キャビティ変形)として扱っています。

なお、本解析は静解析です。実際の成形では、数秒間に高射出圧力が一気に作用し、換言しますとバットで叩き込むような衝撃が繰り返されます。静解析はその動的挙動を再現しているわけではありませんが、静解析の段階で十分な余裕を確保しておくことが、実成形での安全性を担保するうえで極めて重要です。

解析結果(概要)

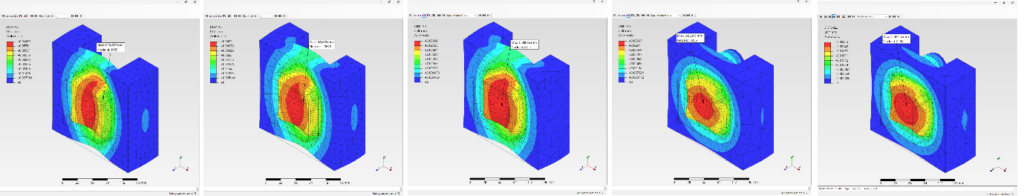

スペーサブロックのみのモデルでは、可動側中央部に大きな変形が確認されました。図3に示すカラーマップでは中央が赤く示され、許容値を超える変位が発生していました。一方でサポートピラーを追加したモデルでは、中央部の変形が大幅に抑制され、変位分布も均一化しました。青や緑が主体のカラーマップとなり、実用上許容可能なレベルに収まりました。

| 番号 | 型板厚(mm) | サポートピラー | 最大変形量 (mm) | 最大応力 (MPa) | 余裕率 |

| V1 | 20 | なし | 0.065 | 187 | 2.88 |

| V2 | 30 | なし | 0.049 | 153 | 3.53 |

| V3 | 30 | 1本(中央) | 0.031 | 113 | 4.77 |

| V4 | 30 | 2本(上下) | 0.033 | 135 | 4.0 |

| V5 | 30 | 3本(中央・上下) | 0.025 | 90 | 6 |

余裕率=降伏強さ(540MPa)÷最大応力

図3 変形量のイメージ(左からV1、V2、V3、V4、V5)

これらの結果から、サポートピラーとその配置の重要性が見えてきます。また、金型は生涯ショット数の観点から見ますと、繰り返し衝撃荷重を受けます。それらは金属の疲労にもつながる可能性があることから、余裕のある設計が求められます。さらに高温環境ですと鋼材の強度低下もありますため、総合的な設計技術は技術ノウハウのかたまりとなります。

考察

今回の解析により、サポートピラーの有効性が明確になりました。サポートピラーを適切に配置することで、中央部の変形を大幅に抑制し、試作段階での不具合発生を防止できます。もしサポートピラーを考慮せずに金型を製作すれば、初回トライでバリや寸法不良が発生し、補強工事や追加加工が必要になります。これによりコストが数百万円単位で増加し、納期も数週間遅れる可能性があります。サポートピラー配置とコストのトレードオフを検討するうえで、CAEを設計初期に導入することは、このような後戻りを避け、効率的な開発を実現するうえで不可欠です。

まとめ

射出成形時のキャビティ内圧は、金型構造に大きな負荷を与えます。今回の解析では、スペーサブロックのみの構造では中央部の変形が大きい一方、サポートピラーを追加したモデルでは大幅に変形が抑制されました。実際の成形は高射出圧力の衝撃を伴いますが、静解析で余裕を持たせた設計を確認しておくことで、安全かつ安定した運用が可能となります。金型CAEは「最後の確認」ではなく「最初の設計道具」として活用し、試作不良を未然に防ぐことが樹脂化プロジェクトの成功につながります。