回転コアを活かした射出成形部品の設計と金型の実務ポイント

回転コアは、複雑形状を一体成形できる優れた金型技術ですが、導入すれば自動的に最適な成果が得られるわけではありません。設計段階からの検討不足や金型構造の理解不足があると、コスト増加や品質不良につながる恐れがあります。府中プラはこれまでに、回転コアを用いた産業機器や流体制御機器の部品成形を多数手掛けてきました。その経験から、設計者が知っておくべき実務上の留意点を整理します。

設計段階での考慮点

回転コアを用いた成形を成功させるには、製品設計の初期段階から金型構造を意識することが欠かせません。設計者が十分に配慮しないまま形状を決定すると、金型製作後に修正が困難となり、コストや納期に大きく影響します。ここでは特に重要な三つの視点を挙げます。

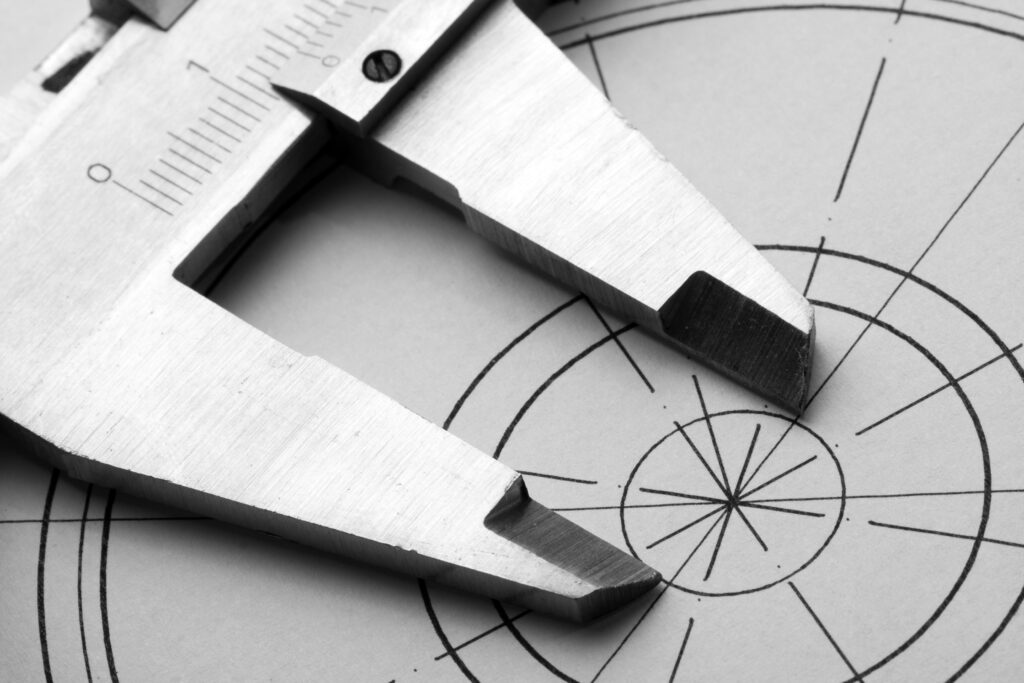

コア径と長さの制約

回転コアは成形品の内部に挿入されるため、径や長さには限界があります。細すぎるコアは射出圧力や回転トルクに耐えられず、折損や変形を起こす危険があります。一方、長すぎるコアは回転時に摩擦抵抗が増し、必要トルクが大きくなって摩耗や駆動部品の負担が増加します。例えば、流路の深いバルブ部品では、設計段階から適切なコア寸法を見極めることが信頼性確保に直結します。

抜き勾配の設定

ねじや溝のようなアンダーカット部位では、回転時にコアと樹脂が密着すると離型不良を引き起こします。そのため、最小限でも0.5〜1度程度の抜き勾配を設けることが推奨されます。勾配を確保することで、摩擦抵抗を抑え、成形サイクル中のトルク負荷を低減できます。勾配が不足した設計では、回転不良による割れやコア摩耗が発生しやすく、量産安定性を損なう恐れがあります。

製品肉厚との関係

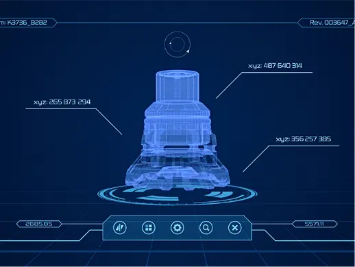

製品の肉厚が不均一だと、冷却時に収縮差が生じ、コア部位に応力が集中します。これにより離型時に割れや変形が発生するリスクが高まります。特に透明樹脂や脆性の高いエンプラでは外観不良にもつながるため、均一肉厚を意識した設計が不可欠です。近年ではCAE解析を活用して応力分布を事前に確認し、形状最適化を行うことが効果的です。

このように、設計段階での配慮は単なる図面上の工夫にとどまらず、成形後の品質や金型寿命に直結します。府中プラでは、設計初期からこれらの制約を踏まえた提案を行い、後戻りのない効率的な開発を支援しています。

金型設計の工夫

回転コアを組み込んだ金型は、通常の金型よりも構造が複雑であり、設計段階での工夫が不可欠です。適切な機構選定や摩耗対策、保守性を考慮することで、長期安定生産につながります。

回転機構の選定

回転コアには機械式、油圧式、サーボ式など複数の駆動方式があります。機械式は構造がシンプルで小型部品向けに広く使われます。油圧式は大きなトルクを得られるため、ポンプのインペラなど大型かつ高負荷部品に有効です。サーボ式は高精度制御に優れ、ねじや微細形状に適しますが、導入コストが高くメンテナンスにも専門性が求められます。製品特性や生産条件を踏まえ、最適な方式を選定することが成功の前提です。

摩耗対策

回転コアではギアやベアリング部が常に摩擦を受けるため、耐摩耗鋼や表面処理の選択が寿命を大きく左右します。例えば、窒化処理を施すことで摩耗粉の発生を抑制できます。摩耗粉がキャビティ内に侵入すると外観不良や寸法不安定を招くため、排出経路を確保した設計も重要です。潤滑グリースの定期補給を前提に、保守作業の効率性を組み込むことも欠かせません。

メンテナンス性の確保

回転コアを含む金型は部品点数が多いため、摩耗部品の交換や清掃が煩雑になりがちです。分解・組立の容易さ、標準部品の活用、摩耗部品のユニット化といった工夫は、保守時間を短縮し、生産ラインの停止リスクを軽減します。長期稼働を前提とする産業部品では、保守性を考慮した設計が必須であり、結果として総合的なコスト削減につながります。

このように、回転コアを活かすには単なる機構の導入ではなく、摩耗や保守まで含めた総合的な検討が必要です。府中プラはこれらの点を踏まえ、実用的かつ長期安定稼働を実現する金型設計を提案しています。

成形時の留意点

回転コアを組み込んだ金型では、通常の射出成形とは異なる不具合や制約が生じます。成形条件を適切に設定しなければ、離型不良や摩耗の加速といった問題が発生し、量産安定性を損ないます。ここでは代表的な留意点を整理します。

回転トルクと離型性

成形収縮により製品がコアに強く密着すると、回転時に大きなトルクが必要になります。トルク過大は駆動部品の摩耗や破損を招き、成形サイクルも遅延します。例えば、結晶性の強いPPSやPA66では収縮が大きく、抜き勾配不足や表面粗さが原因で割れが発生した事例があります。設計段階で抜き勾配を設けることに加え、コア表面を鏡面仕上げやコーティングで滑らかにする工夫が効果的です。

成形不良リスク

回転コア特有の不良として、バリ、変形、摩耗粉付着などが挙げられます。バリはコアとキャビティのクリアランス不良や摩耗が原因で発生し、シール性の低下につながります。摩耗粉はギアやベアリングから発生しやすく、外観不良や異物混入リスクとなります。例えば、流体機器用継手では摩耗粉が内部流路に付着し、製品の気密性試験でリークが発生する可能性が生じます。潤滑条件を管理し、粉の排出経路を設けることでリスクを抑制できます。

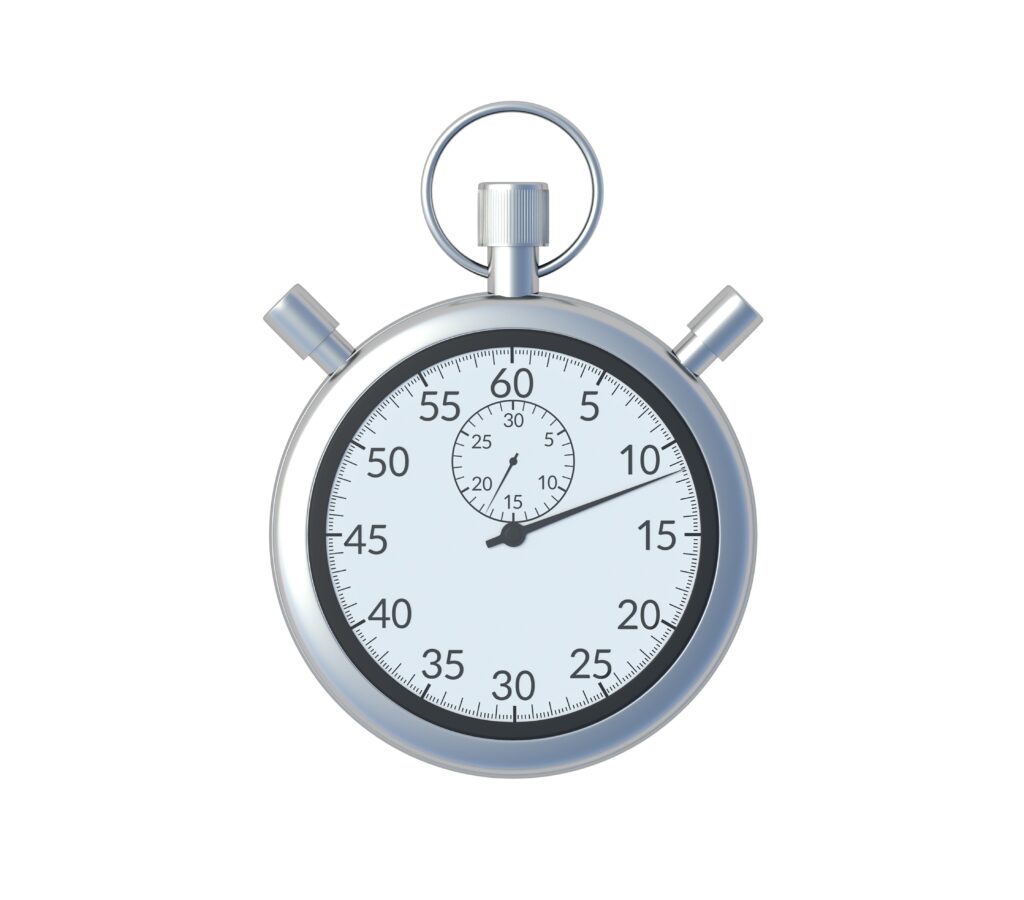

サイクルタイムの管理

回転動作は必然的に成形サイクルを延長させます。例えば、ねじ構造を伴う部品では、コア回転に数秒を要するため、日産数万ショット規模の生産では大きな差となります。量産性を確保するには、回転角度を最小限に抑える設計や、サーボ制御による高速・安定回転が有効です。また、成形機の開閉動作と回転動作を同期させることで無駄な待機時間を削減できます。

このように、回転トルク、成形不良、サイクルタイムの三点は量産を成功させる上で特に重要です。府中プラでは過去の事例をもとに条件設定を最適化し、回転コアを用いた部品でも安定した量産を可能にしています。

エンプラの回転コア適用性

回転コアの導入可否や量産性は、金型機構だけでなく、樹脂固有の物性によっても大きく左右されます。特に流動性、収縮率、摩擦特性、吸水性、寸法安定性といった要素は、回転時のトルクや離型挙動に直結します。ここでは代表的なエンプラを例に、回転コアに対する適用性を整理します。

適用難易度が比較的低い樹脂

POM(ポリアセタール)は自己潤滑性と優れた流動性を有し、コアとの摩擦抵抗が小さいため、回転時の負荷が軽減されます。ギヤやねじ機構部品に実績が多く、適用性が高い樹脂といえます。

PC(ポリカーボネート)やPEI、PES、PSUなどの非晶性樹脂は、収縮が小さく寸法安定性に優れるため、ねじや流路のように高精度が要求される部品でも成形精度を確保しやすい特徴があります。特に流体制御機器や医療機器において、高精度なねじや複雑流路の一体成形を可能にする点で有効です。

適用難易度が高い樹脂

PA(ポリアミド)系は吸水による寸法変化が大きく、成形後の安定性に課題があります。特にPA6やPA66は収縮率が高いため、コアとの密着によって回転トルクが増大し、離型時に割れやすくなります。

PPS(ポリフェニレンサルファイド)は結晶性が強く脆性を伴うため、回転コアの負荷が集中すると破損リスクが高まります。またガラス繊維強化材を多用する傾向があり、コアの摩耗促進も課題です。

PEEK(ポリエーテルエーテルケトン)は高性能であるものの成形温度が高く、コアへの熱負荷や摩耗リスクが顕在化しやすい樹脂です。適用は可能ですが、表面処理や潤滑管理を含め高度な金型設計が前提となります。

非晶性で寸法安定性に優れる樹脂(PC、PEI、PES、PSUなど)は回転コアに適合しやすい一方、結晶性が強く収縮や吸水による寸法変化が大きい樹脂(PA、PPSなど)は適用難易度が高いといえます。PEEKのように性能そのものは高いが設計・加工・材料管理に高度な対応を要するケースもあり、適用判断には総合的な評価が必要です。設計者は用途や生産条件に応じて、樹脂特性と回転コア機構の整合性を事前に検討することが不可欠です。

導入効果と事例

金属部品から樹脂一体化への変更

これまで切削加工や組立で製作されていた金属部品を、回転コアを利用して樹脂で一体成形する事例は多く見られます。特にインペラや小型バルブのように複雑な形状を持ちながら軽量化が求められる部品では、樹脂化によってコスト低減と耐食性向上を同時に実現できます。府中プラでは、金属部品の樹脂化において回転コアを積極的に活用し、設計者に新しい選択肢を提供してきました。

医療機器分野における精密成形

医療機器や分析機器に用いられるバルブや継手では、内部流路の精度と気密性が重要です。回転コアを使うことで、複雑な流路を高精度に再現し、後加工を最小化できます。これにより、異物混入リスクの低減や製造リードタイムの短縮が可能になり、品質と生産効率の両立に寄与しています。

電子・機械分野での活用

電子機器や産業機械に用いられる特殊ネジ部品でも回転コアは有効です。例えば、筐体を固定するための細径ねじや、繰り返し組付けを前提とした高精度のねじ構造は、切削加工ではコストが高くなります。回転コアを用いれば射出成形で一体的に成形でき、製造コストを抑えつつ量産に対応可能です。

府中プラの対応力

設計初期からの提案

回転コアを適切に活用するためには、製品設計の初期段階から金型設計を意識した協働が必要です。府中プラは、設計者からの図面段階での相談に対応し、コア径や抜き勾配、サイクルタイムへの影響を踏まえた最適化を提案しています。設計変更が困難になる前に回転コアの適用可否を判断できることは、コストと納期を守る上で大きな利点です。

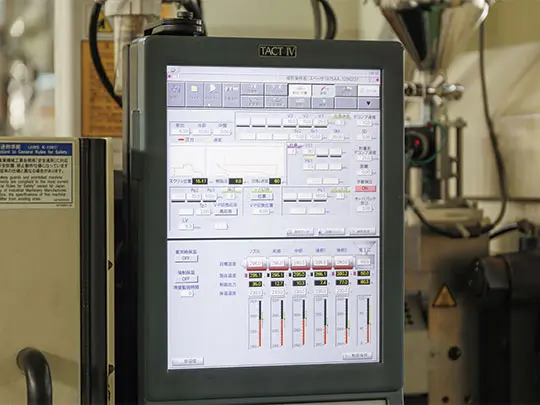

成形条件と品質安定

成形時のトルク管理や潤滑条件を適切に設定することは、品質安定のために欠かせません。府中プラはこれまでの経験から、回転コアを利用した部品で生じやすい不良モードを把握しており、最適条件を迅速に導き出すことが可能です。また、摩耗部品の交換や定期メンテナンスに関するノウハウも蓄積しており、長期にわたる安定供給を支えています。

案件化の実績

インペラやバルブなどの流体制御部品を中心に、府中プラは複数の案件で回転コアを用いた提案を実現してきました。単なる金型製作にとどまらず、設計上の課題を解決するパートナーとして評価をいただいています。このような事例は、回転コアが特殊技術であると同時に、設計戦略の一部として機能していることを示しています。

まとめ

回転コアは、複雑形状の一体成形を可能にする有効な手段であり、設計自由度の拡大や後加工レス化、品質向上に寄与します。しかし、導入には金型構造の複雑化やコスト増といった課題も伴います。そのため、設計段階から金型メーカーと協働し、最適解を見出すことが成功の鍵となります。

府中プラは、回転コアを活かした成形において豊富な実績を持ち、設計初期からの提案を通じて多くの製品開発を支援してきました。設計者にとって回転コアは、単なる特殊機構ではなく、設計の可能性を広げる戦略的な選択肢であると位置付けるべきです。新規設計の際は、ぜひお気軽に府中プラまでご相談ください。