壊れないヒンジを設計する - 応力集中と繰り返し疲労の制御技術

ヒンジは単純な構造に見えますが、破損・白化・疲労などの不具合が最も多い可動部のひとつです。特にエンプラでは、その設計において形状・成形・材料のわずかな判断が、ヒンジの寿命を大きく左右します。本コラムでは、ヒンジの信頼性を高める上で核となる応力集中の制御と繰り返し疲労への対策を中心に、設計・成形・材料の観点から整理し、エンプラ製ヒンジの量産化を支援する具体的な手法を解説いたします。

ヒンジ破損の主要メカニズムを理解する

ヒンジの破損は、単一の強度不足だけでなく、応力集中・疲労・環境劣化が複合的に作用して起こります。これらのメカニズムを理解することが、壊れないヒンジ設計の第一歩です。

応力集中による白化・クラック発生

ヒンジが曲がる際、特に曲げ部の根元など、特定の箇所に局所的にひずみが集中します。このひずみが材料の許容限界を超えると、樹脂の分子鎖が過度に引き伸ばされ、白化(クレーズ)や微小な亀裂が発生します。白化は材料内部の微細な空隙形成や分子配向の変化によるもので、視覚的な劣化だけでなく、材料の靭性低下を示唆します。この微小亀裂が繰り返し変形によって進展すると、最終的に部品の破断に至ります。

繰り返し開閉による疲労破壊

ヒンジは繰り返し動作する構造であるため、材料は常に繰り返し応力にさらされます。この繰り返し応力によって、材料内部の分子鎖が徐々に切断され、材料が徐々に脆化していきます。これは、材料が特定の回数変形を繰り返した後に突然破壊する「累積損傷型」の破壊モードとして現れます。初期の亀裂が目に見えなくても、内部では損傷が進行しており、ある時点で一気に破断するという特徴があります。

環境劣化(吸水・加水分解・熱)

ヒンジの寿命は、使用環境によっても大きく影響を受けます。特に吸湿性のある樹脂(PA系など)や、エステル結合を持つ樹脂(PBTなど)は、湿気や高温多湿環境下で分子鎖が化学的に劣化しやすい特性を持っています。例えば、吸水によって材料の弾性率が低下し、寸法が変化することで応力分布が変わり、疲労寿命が短くなることがあります。また、高温水中で加水分解が進行すると、分子鎖が切断され、材料が急激に脆化し、疲労寿命を著しく低下させることがあります。設計時には、これらの環境要因を考慮した材料選定と構造設計が不可欠です。

応力集中を抑えるための形状設計

壊れないヒンジの第一条件は「応力を局所化させない形状設計」です。特にリビングヒンジでは、わずかな肉厚や曲率の違いがヒンジの寿命を大きく左右するため、緻密な設計が求められます。

肉厚設計

ヒンジ部の肉厚は、応力集中と疲労寿命に直接影響します。薄すぎると、材料の許容ひずみを超えてしまい、応力集中が高まり早期破断のリスクが増大します。一方で、厚すぎるとヒンジの剛性が上がりすぎてしまい、変形がヒンジ部以外の箇所に集中したり、曲がりにくくなったりして、結果的に負荷が高まることがあります。実務上の目安として、エンプラヒンジの肉厚は0.4mmから0.8mmが安定領域とされていますが、これはあくまで出発点です。使用する材質、ヒンジにかかる荷重条件、必要な開閉回数に応じて、有限要素解析などを活用し、最適な肉厚を調整することが不可欠です。

曲げ半径R

ヒンジの曲げ部、特に根元の鋭角な部分は、応力集中の起点となり、白化や亀裂を誘発する最大の原因となります。そのため、この部分には必ず適切な曲げ半径Rを設けることが重要です。R/t(曲率半径R/ヒンジ部の厚みt)の比率は、一般的に1.5から3が標準的な目安とされています。この比率を適切に設定することで、応力分布が滑らかになり、局所的なひずみ集中を緩和し、ヒンジの寿命を大幅に延ばすことが可能です。一般的に、Rを大きくするほど応力集中は緩和されますが、製品のスペース制約や成形性を考慮し、最適なバランスを見つける必要があります。

テーパー処理と曲げ位置の制御

ヒンジの根元にテーパー処理を施すことは、曲げ位置を意図的にコントロールし、局所ひずみを分散させる上で非常に有効です。テーパーによって肉厚が徐々に変化することで、応力が特定の点に集中することなく、より広い範囲で均一に分散されます。これにより、ヒンジの最も応力がかかる部分への負荷が軽減され、白化や亀裂の発生を遅らせることが期待できます。また、肉厚の変化をなだらかにすることで、成形時の樹脂の流動をスムーズにし、ウェルドラインなどの欠陥発生リスクも低減できます。

開閉角度の制限

ヒンジは繰り返し変形を前提とする構造ですが、許容される変形角度を超えてしまうと、材料の分子鎖が塑性域に入り、不可逆的な損傷や破壊が進行します。この塑性変形は、材料の疲労寿命を著しく低下させる原因となります。そのため、設計段階でヒンジの最大開閉角度を明確に設定し、その範囲を超えないように制限する構造を設けることが非常に重要です。具体的には、部品の一部にストッパー構造を設けたり、別の部品と接触するリブを配置したりして、最大開閉角を90°程度に制限することが望ましいです。これにより、ヒンジにかかる過大なひずみを防ぎ、疲労寿命を確保することができます。

成形と分子配向 ─ 「流動方向」が寿命を左右する

ヒンジは、形状が正しく設計されていても、射出成形条件の違いによって寿命が半減することがあります。特に、成形時の樹脂の流動方向と分子配向がヒンジの疲労特性に大きな影響を与えます。

流動方向とヒンジ軸の整合

樹脂は金型内を流動する際に、せん断応力を受けて分子が流動方向に配向します。この分子配向は、材料の異方性を生み出します。ヒンジの設計においては、ヒンジの回転軸方向と樹脂の流動方向を一致させることが理想的です。ヒンジ軸と流動方向が一致していれば、分子鎖がヒンジの曲げ変形に対して効率的に追従しやすくなり、繰り返し応力による疲労破壊を防ぐことができます。逆に、ヒンジ軸が流動方向に対して直交する配置の場合、分子配向が引張応力に対して脆くなり、早期破断の原因となるリスクが高まります。

ゲート位置・ウェルドラインの管理

射出成形において、ウェルドラインは、材料の分子鎖の連続性が途切れるため、機械的強度が低下しやすい弱点となります。ヒンジ近傍にウェルドラインが生じると、そこが疲労破壊の起点となり、ヒンジの寿命を著しく短くします。そのため、ゲート位置の選定は極めて重要です。ゲートはヒンジの対称位置や軸線上に配置し、ヒンジ部にウェルドラインが発生しないように、あるいはヒンジの応力経路を分断しないように配慮する必要があります。適切なゲート位置とランナー設計により、ヒンジ部への樹脂の均一な充填と分子配向を促します。

冷却速度と残留応力

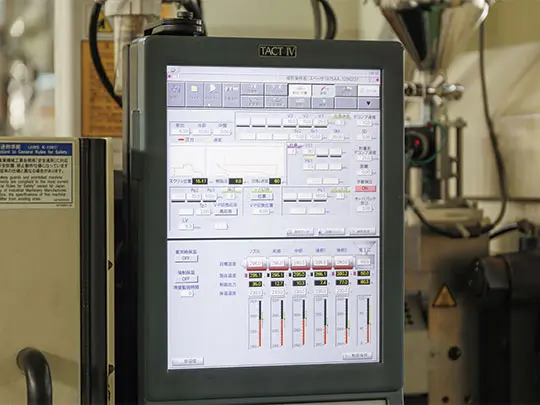

ヒンジ部は薄肉であるため、成形時の冷却速度が非常に速くなりがちです。しかし、冷却が早すぎると、成形品内部に大きな残留応力が蓄積されやすくなります。この残留応力は、ヒンジが使用される際に外部応力と重なり合い、結果として材料にかかる総応力を増加させ、ヒンジの屈曲寿命を損なう原因となります。府中プラでは、成形条件(樹脂温度、金型温度、保圧時間など)を最適化し、均一かつ適切な速度での冷却を実現することで、残留応力を最小限に抑え、ヒンジの疲労特性を最大限に引き出す努力をしています。これにより、高品質で長寿命なヒンジの量産化を可能にしています。

材料選定 ─ 剛性ではなく“しなやかさ”を設計する

ヒンジの材料選定では、「変形に追従できる靭性材料」、すなわちしなやかさ”を持つ材料を選ぶことが重要です。

| 材料 | 特徴 | 注意点 |

| PP(ポリプロピレン) | リビングヒンジの定番。屈曲寿命◎。軽量・安価。 | 剛性が低く、高精度用途には不向き。 |

| POM(ポリアセタール) | 高疲労強度・寸法安定性に優れる。 | 成形条件がシビアでガス焼け注意。 |

| PA6/PA66(ナイロン) | 高強度・耐摩耗性◎。可動部に好適。 | 吸水による寸法変化・脆化に注意。 |

| PBT(ポリブチレンテレフタレート) | 耐熱・寸法安定性が良好。 | 高湿環境では加水分解に注意。 |

まとめ

ヒンジの寿命を決めるのは、材料の絶対的な強さではなく、設計によって応力の流れをいかにコントロールできるかです。府中プラは、「壊れないヒンジ」を実現するために、「肉厚」、「R」、「流動方向」、「材料靭性」の4要素を総合的に最適化することが不可欠であると考えます。これにより、白化・割れ・疲労破壊を防ぎ、長寿命な可動構造を実現することが可能です。府中プラは、成形条件と設計を一体で考える“ひずみ制御設計”の実践を通じて、お客様の製品における壊れないヒンジの量産化を支援しています。