搬送ローラーの樹脂化を徹底解説 - PPS・PEEKによる軽量・静音・長寿命設計と摩耗“制御”技術

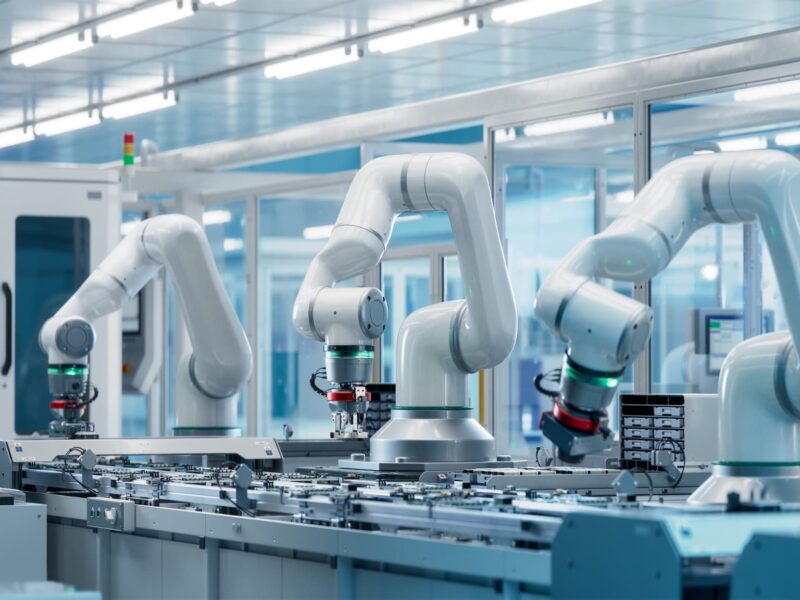

搬送装置やFA機器において、搬送ローラーは生産ラインの効率を左右する重要な部品です。これまで、その多くは金属製が主流を占めていました。しかし、現代の製造現場では、装置の軽量化、耐薬品性の向上、静音化、そしてメンテナンス負荷の軽減といった、より高度な要求が強まっています。このような背景から、金属製ローラーが抱える課題が顕在化し、これに代わる新しい素材の導入が喫緊の課題となっています。

府中プラでは、こうした市場のニーズに応えるべく、高機能樹脂であるPPS(ポリフェニレンサルファイド)やPEEK(ポリエーテルエーテルケトン)に着目し、搬送ローラーの樹脂化を検討しています。これらのエンプラは、従来の汎用樹脂であるPOMなどでは対応が難しかった、高荷重、高温、そして長期にわたる安定稼働が求められる領域においても、その性能を発揮できる可能性を秘めています。

本コラムでは、府中プラが構想する高耐久性ローラーの樹脂化設計コンセプトをご紹介します。単に金属を樹脂に置き換えるのではなく、高機能樹脂がもたらす新しい価値と、それを実現するための設計思想に焦点を当てて解説いたします。

金属ローラーの課題とPPS・PEEKによる樹脂化の可能性

長年にわたり産業界を支えてきた金属製ローラーですが、技術の進歩と生産現場の多様化に伴い、いくつかの課題が浮上しています。

金属ローラーの4大課題-重量・潤滑・腐食・騒音

金属製ローラーが抱える主な課題は以下の通りです。

- 重量による慣性負荷: 金属は比重が大きいため、ローラーそのものが重くなります。これにより、起動時や停止時の慣性負荷が大きくなり、駆動モーターへの負担が増加します。また、高速搬送時には大きなエネルギーを消費し、駆動効率の低下を招くことがあります。

- 潤滑メンテナンスの手間: 金属同士の摺動や軸受部では、摩耗を防ぐために定期的な潤滑が必要です。この潤滑剤の塗布や交換は、手間と時間を要するだけでなく、クリーンな生産環境においては異物混入のリスクにもつながります。

- 腐食や薬品による表面劣化: 金属は水や特定の薬品に曝されると腐食する可能性があります。特に、洗浄工程や薬品を取り扱う環境では、表面が劣化し、搬送対象物への汚染やローラー自体の寿命短縮を引き起こすことがあります。

- 回転騒音・振動共振: 金属は固有の剛性を持つため、高速回転時や不均一な負荷がかかる際に、特有の回転騒音や振動を発生させることがあります。これが装置全体の騒音レベル上昇や、周辺機器への悪影響につながる場合があります。

これらの課題は、生産性の向上、品質の安定、そして作業環境の改善を目指す上で、看過できない問題として認識されつつあります。

樹脂化のメリット - 軽量・耐薬品・無潤滑・静音の多機能化設計

府中プラが目指すローラーの樹脂化は、単に「金属の代わり」を探すことではありません。むしろ、“金属では到達できなかった使いやすさ”を追求し、これまでの設計概念を刷新することに重点を置いています。高機能樹脂、特にPPSやPEEKを用いることで、これまでの金属製ローラーでは実現が困難だった、あるいは不可能だった新たな設計自由度が開かれます。

- 軽量化による駆動効率の向上: 樹脂は金属に比べて格段に比重が小さいため、ローラーの大幅な軽量化が可能です。これにより、装置全体の慣性負荷が軽減され、駆動モーターの小型化や消費電力の削減に貢献します。また、高速応答性が向上し、搬送速度の高速化にも寄与します。

- 耐薬品性・耐食性の付与: PPSやPEEKは、非常に優れた耐薬品性と耐食性を持っています。これにより、水や酸、アルカリなどの薬品が使用される洗浄工程や、腐食性ガスが存在する環境下でも、安定した性能を維持することが可能です。クリーンルーム内での使用においても、金属イオンの溶出による汚染リスクを低減できます。

- 無潤滑運転の実現: 高機能樹脂の多くは、自己潤滑性に優れているという特性を持っています。特に、特定の添加剤を配合することで、無潤滑または低潤滑での運転が可能となります。これにより、定期的な潤滑メンテナンスの手間やコストを削減できるだけでなく、潤滑剤による異物混入のリスクを排除し、クリーンな生産環境の維持に貢献します。

これらの特性を最大限に活かすことで、府中プラは、より高性能で、より環境に優しく、そしてメンテナンスフリーに近づく次世代の搬送ローラー設計を提案します。

搬送ローラーに最適なPPS・PEEK材料比較と金属代替設計

金属代替を検討する上で、適切な樹脂材料の選定は極めて重要です。府中プラでは、PPSとPEEKという2つの高機能樹脂に注目し、その特性を活かした具体的な代替方向性を模索しています。

PPSの特徴と適用例 - クリーン・高温・高湿環境での安定性

PPSは、卓越した耐薬品性、寸法安定性、そして剛性のバランスに優れたスーパーエンプラです。その特性は、特に以下のような環境での使用に適しています。

- クリーン環境での適用: 優れた耐薬品性と耐熱性により、洗浄工程やクリーンルーム内での使用において、金属からのイオン溶出や腐食のリスクを大幅に低減できます。これにより、半導体製造装置や液晶製造装置など、高度な清浄度が求められる搬送系での採用が期待されます。

- 高温・多湿環境での安定性: 高い耐熱性を持つため、高温雰囲気下でも機械的強度や寸法安定性を維持しやすい特徴があります。また、吸水率が低いため、多湿環境においても寸法変化が少なく、精密な搬送動作が求められる場面で信頼性を発揮します。

PEEKの特徴と適用例 - 高温・高荷重・長寿命化設計

PEEKは、PPSを上回る高耐熱性、高強度、そして高耐摩耗性を兼ね備えた、最高峰のスーパーエンプラの一つです。その優れた性能は、特に過酷な条件下での使用に有望視されます。

- 高温・高荷重環境での適用: PEEKは、極めて高いガラス転移温度と融点を持つため、非常に高温の環境下でも高い機械的強度と剛性を維持します。これにより、高温炉内搬送や、熱源の近くに設置される搬送装置のローラーとして、その真価を発揮します。

- 高強度・高剛性が求められる用途: 高い引張強度や曲げ強度を持つため、大きな負荷がかかる搬送ラインや、重い対象物を搬送するローラーとして適しています。金属部品からの代替によって、軽量化と同時に高い信頼性を実現できます。

構造×材料の最適設計 - リブ設計・肉厚制御・繊維配向の活用

PPSやPEEKを用いた金属代替は、単なる材料の置き換えに留まりません。府中プラが重視するのは、「構造と材料を一体で最適化する設計発想」です。金属と樹脂では、機械的特性が根本的に異なるため、金属の設計思想をそのまま樹脂に適用することは適切ではありません。樹脂の特性を最大限に引き出すためには、材料選定の段階から、部品の形状、肉厚、リブの配置、さらには繊維の配向といった構造設計を一体で検討し、全体として最適な性能を発揮させるアプローチが不可欠です。

弾性を活かす設計思想 - しなやかに耐えるエンプラ構造の考え方

金属部品が「剛性」を頼りにするのに対し、樹脂部品の設計では「弾性を活かす」アプローチが鍵となります。樹脂は金属に比べヤング率が低いため、応力を一点に集中させず、しなやかな変形によって負荷をうまく分散・吸収する設計が重要です。肉厚やリブ配置、繊維配向を工夫することで、軽量化と同時に必要な強度を両立させることが可能です。例えば、応力集中が予測される箇所では、局所的な破損を防ぐために、応力を広範囲に分散させるような形状やリブ構造を導入します。PPSやPEEKは、熱変形が小さく寸法安定性に優れるため、この弾性活用設計を前提とした精密摺動部品への展開も視野に入れています。これにより、金属製では難しかった、長期にわたる安定した摺動性能の実現が期待できます。

摩耗を“制御する”発想 - PPS・PEEKによる摺動・耐摩耗設計

搬送ローラーにおける摩耗は不可避な現象であり、樹脂製ローラーの設計では、摩耗を「完全に防ぐ」のではなく、「変化を予測し、制御する」という考え方が現実的です。使用環境や条件(PV値、相手材)を詳細に想定し、摩耗の発生量を予測した上で、許容摩耗量を織り込んだ長期安定設計を目指します。

PPSにPTFEを配合した複合材や、PEEKに炭素繊維(CF)やグラファイトを配合した複合材は、優れた自己潤滑性と耐摩耗性を発揮します。これにより、無潤滑または低潤滑条件下でも安定した摩擦挙動を維持し、メンテナンスフリー化や長寿命化に貢献します。

また、相手材との組み合わせやPV条件を設計段階から考慮し、最適な材料選定と構造設計を行うことで、摩耗を適切に制御し、装置のライフサイクルコスト削減と稼働率向上に寄与することが可能となります。

まとめ

PPS・PEEKを用いたローラーの樹脂化は、軽量化・耐薬品性・耐久性を一体で実現する新しい設計領域です。量産実績はまだ限られるものの、金属に依存しない次世代の搬送設計を見据えた取り組みとして注目を集めています。

府中プラは、こうした「金属代替設計コンセプト」を通じて、設計者の皆様が次世代の搬送部品を構想するための指針を発信し、産業界の発展に貢献してまいります。性の両立を実現します。お客様の製品開発において、府中プラの知見と技術が貢献できれば幸いです。