搬送チェーンの樹脂化を徹底解説 - PPS・PEEKによる軽量化・無潤滑化・耐熱設計の最前線

搬送装置やFA機器の世界では、長年にわたり金属製のチェーンが主流を占めてきました。金属は強度や剛性に優れ、長期にわたる安定動作を実現できることから、多くの産業分野で不可欠な構成部品として発展してきました。しかし近年、こうした常識が大きく変わりつつあります。

食品製造ラインや医薬・電子部品の搬送装置、さらにはクリーン環境下で稼働する自動機器において、金属から樹脂への置き換えが着実に進んでいます。その背景には、装置全体の軽量化、省エネルギー化、静音化、そしてメンテナンスフリー化といった時代の要請があります。本コラムでは、こうした産業トレンドを踏まえ、スーパーエンプラ部品の量産・成形に対応する府中プラの技術力と支援体制についてご紹介します。

金属から樹脂へ ― 搬送チェーンがPPS・PEEKへ置き換わる理由

従来の金属製チェーンは、剛性・強度に優れる一方で、いくつかの課題を抱えていました。代表的な項目として、以下が挙げられます。

金属チェーンの重量課題と慣性低減効果

金属は比重が高いため、搬送チェーン全体の慣性が大きくなります。これは、モーターへの負荷を増大させ、エネルギー消費の増加につながります。高速で精密な位置決めを必要とするアプリケーションでは、慣性の大きさは応答性の低下や振動の原因となることがありました。

潤滑管理の課題 - 樹脂化で実現する無潤滑・メンテナンスフリー化

金属同士の摺動には潤滑剤が不可欠です。しかし、潤滑剤は定期的な塗布、清掃、交換といったメンテナンス作業を必要とし、これが運用コストやダウンタイムの増加につながります。特に、食品・医療分野やクリーンルームなどの環境では、潤滑剤の使用自体が製品汚染のリスクとなるため、その使用は厳しく制限されます。

腐食と摩耗粉のリスク - 樹脂化によるクリーン化のメリット

湿度が高い環境や薬品に曝される環境では、金属チェーンは腐食が進行する可能性があります。腐食は部品の劣化を早めるだけでなく、発生した錆が搬送対象物を汚染するリスクも伴います。また、金属同士の摺動によって発生する摩耗粉も、クリーン環境下では大きな問題となります。

騒音・振動の低減 - 静音性に優れた樹脂チェーン設計

金属チェーンはその高い剛性ゆえに、回転時や衝撃時に発生する騒音や振動を抑制することが難しい側面があります。生産ラインの静音化が求められる今日において、これは作業環境の改善や周辺機器への影響を考慮する上で無視できない課題でした。

これに対して、PPSやPEEKなどのスーパーエンプラを用いた樹脂チェーンは、これらの課題に対する有効な解決策を提供します。

軽量化と省エネルギー化

樹脂化による軽量化は、チェーン全体の慣性を大幅に低減します。これにより、駆動モーターの負荷が軽減され、消費電力の削減に貢献します。また、装置の高速応答性を向上させ、省スペース設計にも寄与します。

無潤滑化とクリーン環境対応

スーパーエンプラは優れた自己潤滑性を持つため、外部からの潤滑剤が不要です。これにより、メンテナンス作業の削減と、潤滑剤による汚染リスクの排除が実現し、食品・医療・半導体製造といったクリーン環境での使用に最適です。

高い耐薬品性と耐熱性

スーパーエンプラは、酸やアルカリ、有機溶剤などの薬品に対して高い耐性を示します。また、PEEKのような材料は200℃を超える環境下でも機械的強度を維持するため、高温での使用が求められる場所でも金属代替が可能です。腐食の心配がなく、摩耗粉の発生も抑えられるため、製品品質の維持に貢献します。

| PPS | PEEK | |

|---|---|---|

| 想定環境 | 洗浄・薬品・中高温 | 高温・高荷重・高PV |

| 強み | 耐薬品・寸法安定・コストバランス | 耐熱・耐摩耗・強度剛性 |

| 推奨例 | クリーン系/洗浄ラインのリンク | 高温炉近傍/重負荷ラインのリンク・スプロケット |

静音性と振動抑制

樹脂は金属に比べて衝撃吸収性に優れるため、稼働時の騒音や振動を大幅に低減できます。これにより、作業環境が改善され、周辺機器へのストレスも軽減されます。

つまり、スーパーエンプラの導入は、単なる「金属代替」ではなく、「金属を超える運用性」を実現する材料へと進化しているのです。このような背景のもと、近年では搬送チェーンだけでなく、ギヤ、スプロケット、カムなどの駆動要素にまでスーパーエンプラの適用が広がっています。市場全体が、「軽くて、強くて、汚さない」搬送部品を求める方向にシフトしていると言えるでしょう。

スーパーエンプラ成形に必要な技術水準 - 金型設計・流動解析・寸法制御

PPSやPEEKといった高機能樹脂は確かに優れた性能を有していますが、その特性を最大限に引き出すには、高度な金型設計と成形条件の管理技術が不可欠です。府中プラは、これらの樹脂を量産化するための専門的な技術とノウハウを蓄積しています。

高粘度樹脂の流動解析とゲート設計の最適化

スーパーエンプラは一般的なエンプラに比べて溶融粘度が高く、流動性が低いという特性があります。そのため、金型内の充填挙動を正確に予測し、最適なゲート形状、ゲート配置、ランナーシステムを設計する必要があります。充填不足やウェルドラインの発生を防止するために、CAEの活用が有効です。

冷却制御の最適化- 寸法安定性と反り対策の要点

金属に比べて熱伝導率が低いスーパーエンプラは、成形品の冷却条件が難易度の高い課題となります。冷却が不均一だと、成形品内部に応力が発生し、反りや変形、寸法精度の低下につながります。そのため、金型内部の冷却回路を最適化し、均一かつ効率的な冷却を実現する設計が求められます。これは、成形品の品質安定性を左右する重要な要素です。

繊維強化PPS・PEEKの配向制御と機械特性設計

ガラス繊維(GF)や炭素繊維(CF)で強化されたグレードでは、繊維の配向が成形品の機械的特性や寸法精度に大きく影響します。樹脂の流動によって繊維が特定の方向に配向することで、強度や剛性の異方性が生じる可能性があります。リブ構造や厚肉部の設計、金型内圧力分布の制御といった観点からも、樹脂流動と繊維の挙動を熟知した設計が不可欠です。府中プラでは、繊維配向を考慮した金型設計により、製品の性能を最大限に引き出すことを目指しています。

試作・金型段階でのコスト最適化と短納期化のポイント

スーパーエンプラは高価な材料であるため、試作や金型段階での失敗はコストインパクトが大きくなります。そのため、再設計や再試作を最小限に抑え、開発期間を短縮することが求められます。府中プラは、材料特性、金型設計、成形技術、品質保証まで、総合的な対応力により、樹脂化プロジェクトを成功に導きます。

府中プラは、これまでに培った高温樹脂の成形経験をもとに、こうした高難度樹脂部品の量産化を実現するための設計・成形支援をさせていただきます。

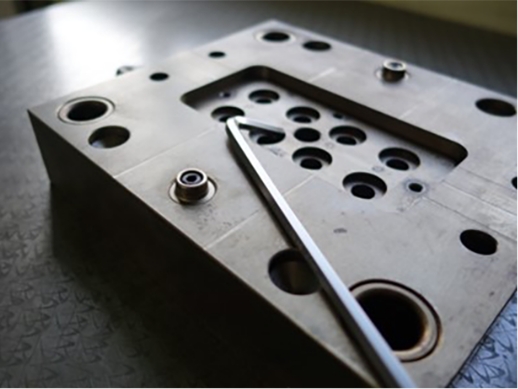

府中プラの強み①:スーパーエンプラ対応の金型設計・成形技術

府中プラでは、PPS・PEEK・PEIなどのスーパーエンプラに対応する金型・成形技術を長年にわたり蓄積してきました。これらの材料は成形温度が400℃に至るものも多く、金型材質、加熱冷却制御、ガス抜き設計など、あらゆる面で高度なノウハウが必要です。

金型設計の最適化

金型設計段階では、冷却回路やゲート位置を最適化し、反りや収縮の要因を事前に予測します。CAE解析や樹脂流動シミュレーションを活用しながら、寸法安定性と外観品質の両立を図ります。これにより、樹脂の特性を最大限に引き出し、成形品の品質を向上させます。また、部品の使用条件を踏まえたリブ構造や肉厚バランスの調整により、軽量化と強度確保を両立させる設計提案も行います。

量産条件の精密制御

量産段階では、成形条件の微調整や金型温度管理により、精密な寸法管理を実現します。金属部品の代替として求められる高い形状精度を維持しつつ、樹脂特有の弾性を活かした応力分散設計にも対応します。これにより、チェーンリンクやスプロケットなどの可動部品においても、長期にわたる寸法安定性と再現性を確保することが可能です。単なる「成形可」ではなく、「長期稼働を前提にした設計品質での量産」が可能であることが、府中プラの大きな強みです。

高温成形への対応力

スーパーエンプラの多くは高温での成形を必要とします。府中プラは、耐熱性の高い金型材質の選定、高精度な金型温度制御システムの導入、そして経験豊富な技術者によるオペレーションによって、これらの要求に応えています。高温環境下でも安定した成形品質を維持することで、製品の信頼性を高めています。

府中プラの強み②:摺動・摩耗を考慮した材料選定と設計支援

搬送チェーンのような摺動部品では、摩耗や摩擦による性能変化をいかに制御するかが重要なテーマとなります。府中プラでは、摩耗試験や摺動評価を材料メーカーと連携し、それぞれが保有する評価データや知見を活用した支援を行っています。

材料メーカーとの連携による最適材料選定

府中プラは、材料メーカーとの緊密な連携により、PPS+PTFEやPEEK+CFなど、摺動性や耐摩耗性を高めた複合材グレードの選定支援が可能です。材料メーカーが蓄積した試験データをもとに、お客様の使用環境(荷重、速度、温度、相手材)に適した材料特性を把握し、それを前提にした形状提案を行います。これにより、初期段階で最適な材料選定を支援し、開発効率を高めています。

評価データに基づく設計最適化

府中プラでは、お客様における評価結果を反映させた形状設計や金型構造の最適化を支援します。例えば、摺動面の局所摩耗を抑制するための肉厚バランス設計や、摩擦熱を逃がすためのリブ配置など、成形側から見た実装的な改善提案を行うことが可能です。府中プラの役割は「評価を代行する」ことではなく、「評価データを理解し、量産現場に反映する」ことにあります。

長期安定稼働を支える設計支援

材料特性、評価データ、設計構造の三要素を結びつけることで、樹脂部品の長期安定稼働を支える設計支援を実現しています。これにより、お客様は安心して製品を市場に投入することができ、高い信頼性を維持することが可能になります。府中プラは、お客様の製品が最大限の性能を発揮できるよう、技術的な側面から全面的にサポートいたします。

府中プラの強み③:試作から量産までの一貫受注体制

府中プラは、協力会社との連携のもと、金型設計から試作、量産成形、検査までを統括して行う体制を整えています。これにより、開発初期段階からの技術的検討や量産化に向けたフィードバックがスムーズに行え、お客様の開発プロセスを強力にサポートします。

試作〜量産移行のスピード対応

試作段階では、まず材料流動や寸法安定性を確認し、必要に応じて金型形状やゲート位置を微修正します。その後、量産条件を確立し、安定した品質での成形を可能にします。この一貫体制により、試作から量産までの移行期間を最小限に抑え、お客様の開発スピードを高めることができます。技術的な課題が発生した場合でも、社内での迅速な情報共有と対応が可能です。

高温成形での熱管理と再現性

スーパーエンプラのように高温での成形を要する場合には、金型の熱管理・メンテナンス性も重要です。府中プラでは、温度管理精度の高い成形機や金型温調設備を活用し、長期量産における再現性を確保しています。金型のメンテナンスも社内で行うことで、生産ラインの停止時間を最小限に抑え、安定した供給を実現します。

搬送部品全般への柔軟な生産対応

少量試作から中量産、さらには装置組込み部品としての連続供給まで、スケールに応じた柔軟な対応が可能です。特に、搬送チェーンに限らず、ギヤ、カム、リンクなどの高精度摺動部品の樹脂化支援のご相談にも応じます。

まとめ

スーパーエンプラ製の搬送チェーンは、単なる軽量化のための代替品ではありません。それは、装置の構造や運転思想そのものを変える“設計の進化”を象徴する存在です。PPSやPEEKといったスーパーエンプラがもたらす耐熱性・耐薬品性・摺動安定性は、これからの搬送装置における標準仕様となりつつあります。こうした時代において、材料特性を理解し、金型設計から量産成形まで一貫して対応できるメーカーの存在は、設計者にとって欠かせない技術パートナーとなります。

府中プラは、「構想を量産可能な形に変える現場対応力」を強みとして、今後も産業装置の高性能化・信頼性向上を支えてまいります。スーパーエンプラ製部品の試作や量産検討、設計段階での相談など、ぜひお気軽にお問い合わせください。、設計者の皆様が次世代の搬送部品を構想するための指針を発信し、産業界の発展に貢献してまいります。性の両立を実現します。お客様の製品開発において、府中プラの知見と技術が貢献できれば幸いです。