エンプラの疲労強度を徹底比較 - PA66・PBT・PEI・PPS・PEEKの選び方

エンプラ部品の疲労破壊は、設計や成形条件だけでなく、使用する材料そのものの特性に大きく左右されます。同じ形状で同じ応力条件下の部品であっても、材料が異なれば寿命が数倍、あるいはそれ以上に変わることは珍しくありません。特に、高温、振動、湿度変化といった過酷な環境下で繰り返し応力を受ける場合、樹脂の分子構造や結晶性の違いが疲労強度に与える影響は非常に大きくなります。

「高信頼性を求めるなら、単純に一番硬い材料を選べば良い」という考え方は、疲労設計においては危険です。材料が持つ静的な強度特性と、繰り返し応力に対する疲労強度は別物であるため、それぞれの特性を深く理解した上で、用途に最適な材料を選定する必要があります。本コラムでは、代表的な5種類のエンプラ(PA66、PBT、PEI、PPS、PEEK)を取り上げ、それぞれの疲労寿命、環境依存性、そして用途適性の観点から比較・解説し、高信頼性エンプラをどのように選定すべきかについて府中プラの知見を共有いたします。

疲労に強いエンプラの条件 - 分子構造と特性の関係

エンプラの疲労強度を評価する上で、その分子構造や材料特性がどのように影響するかを理解することは非常に重要です。

分子構造が疲労強度に与える影響 - 結晶性と分子間力の視点

エンプラの疲労強度は、主に以下の分子レベルの要素に大きく依存します。

- 分子鎖の柔軟性:分子鎖が適度な柔軟性を持つ材料は、繰り返し応力によって加えられる変形エネルギーを効果的に吸収・分散できるため、クラックの発生や進展を抑制する傾向があります。逆に、硬すぎる材料は応力集中を緩和しにくく、脆性的な破壊に至りやすい場合があります。

- 結晶性の安定性:結晶性樹脂は、分子鎖が規則正しく並んだ結晶領域と、不規則な非晶領域が混在しています。結晶領域は応力に対する抵抗力が強く、その安定性が高い材料は、繰り返し応力によって構造が崩れにくく、疲労強度が高くなる傾向があります。非晶性樹脂は均一な構造を持つため、応力集中が緩和されやすい反面、高温下での分子運動が活発化しやすく、疲労強度が低下しやすい傾向が見られます。

- 分子間力の強さ:分子鎖同士を結びつける分子間力が強い材料は、外部からの荷重伝達効率が高く、分子鎖の切断が起こりにくいため、高い疲労強度を発揮します。水素結合や芳香環の存在は、分子間力を強化する要因となります。

一般的に、結晶性樹脂は高い疲労強度を示す傾向がありますが、その一方で、温度特性、耐薬品性、吸水性といった他の特性も疲労寿命に大きく影響するため、これらを総合的に考える必要があります。

静的強度と疲労強度の違い - データシートでは見えない信頼性

材料の選定において、データシートに記載されている「引張強度」、「曲げ強度」といった静的強度(一度の荷重で破壊する強度)が高い材料が、必ずしも繰り返し応力に対する「疲労強度」に優れるとは限りません。

疲労破壊は、応力繰り返しによる分子鎖の切断と微小クラックの発生・進展が支配的なメカニズムです。このプロセスには、材料の弾性限界、靱性(粘り強さ)、そして分子構造の安定性が複雑に影響します。例えば、非常に硬く高強度な材料でも、わずかな欠陥からクラックが脆性的に進展しやすく、かえって疲労寿命が短い場合があります。

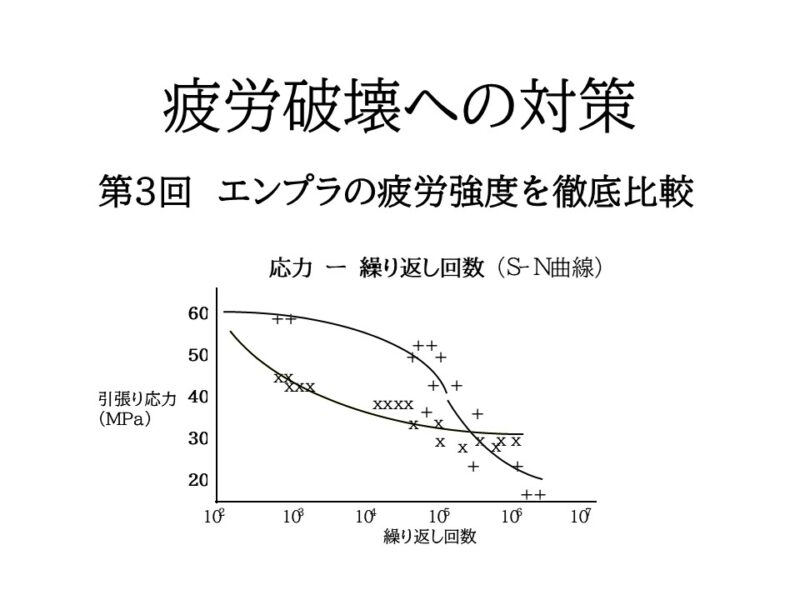

このため、データシートの引張強度値や曲げ強度値だけで疲労特性を判断するのは危険です。必ず、繰り返し応力に対する時間依存特性(S-N曲線など)を確認し、使用環境と照らし合わせて評価する必要があります。

主要エンプラ5種の疲労強度比較 - PA66・PBT・PEI・PPS・PEEKの特徴

ここでは、代表的な5種類のエンプラについて、その疲労特性を比較し、高信頼性設計における選定のポイントを整理します。以下の表は、一般的な条件(常温・空気中・非強化グレード)での相対的な疲労強度傾向を示したものです。

<エンプラの疲労強度と特徴一覧(PA66・PBT・PEI・PPS・PEEK)>

| 材料名 | 結晶性 | 疲労強度傾向 | 主な特徴(疲労関連) | 注意点 |

| PA66 (ポリアミド66) | 結晶性 | ◎中程度 | 汎用性が高く、コストバランスに優れる。適度な柔軟性と靱性を持つ。 | 吸水により強度・剛性が低下し、疲労寿命も影響を受けるため乾燥管理が鍵。 |

| PBT (ポリブチレンテレフタレート) | 結晶性 | ○中〜高 | 耐疲労性に優れ、振動安定性・寸法安定性が良好。耐クリープ性も比較的高い。 | 高温下ではPA66に比べて剛性低下が大きく、疲労寿命も影響を受ける。 |

| PEI (ポリエーテルイミド) | 非晶性 | ○中〜高 | 高温下でも高い弾性と機械的強度を保持。優れた耐熱性・難燃性を持つ。 | 吸湿による寸法変化は小さいが、機械特性への影響は考慮が必要。 |

| PPS (ポリフェニレンサルファイド) | 結晶性 | ◎高 | 極めて優れた耐熱・耐薬品性。高温環境下での疲労強度に優れる。 | 衝撃にやや弱い傾向があるため、衝撃荷重と疲労が複合する用途では注意。 |

| PEEK (ポリエーテルエーテルケトン) | 結晶性 | ◎◎非常に高い | 非常に高い疲労強度と優れた耐熱・耐薬品性。高PV条件(摺動特性)でも安定。金属代替候補。 | 成形温度が非常に高く、材料コストも高いため、特定の高性能用途に限定される。 |

この表は、あくまで一般的な傾向を示すものです。実際に使用する際は、強化材の有無、成形条件、使用環境によって特性が大きく変動するため、詳細なデータでの確認が不可欠です。

環境条件と疲労寿命の関係 - 温度・湿度・薬品の影響を整理

材料の疲労寿命は、使用環境の温度、湿度、薬品接触といった外部要因によって大きく変動します。

温度が疲労強度に与える影響 - 高温下で強いエンプラとは

温度が高いほど、エンプラの分子鎖の可動性が増し、材料の剛性が低下します。これにより、繰り返し応力に対する抵抗力が弱まり、疲労強度は低下する傾向があります。特にガラス転移点を超える温度域では、この傾向が顕著になります。

しかし、PEI、PPS、PEEKといったスーパーエンプラは、高温下でも分子構造が安定しているため、高い耐熱性を持ち、150℃以上の環境下でも比較的安定した疲労寿命を維持できるという特徴があります。これらの材料は、高温環境下での部品の信頼性を確保する上で重要な選択肢となります。

湿度と吸水が疲労寿命を左右する理由

エンプラの吸水性は、疲労寿命に直接的な影響を与えます。

- PA66:高い吸湿性を持つため、吸水によって剛性が低下し、疲労寿命が乾燥状態と比較して半減することもあります。湿潤環境下での使用では、材料選定だけでなく、適切な吸水対策(防湿包装、乾燥成形など)や、吸水による特性変化を考慮した設計が必要です。

- PBT・PPS・PEEK:これらの材料は吸水性が低く、湿潤環境下でも機械的特性の変化が小さいため、湿度が高い環境や水との接触が想定される用途において、高い信頼性を発揮します。

環境薬品・流体環境での疲労破壊 - 耐薬品性に優れた材料を選ぶ

特定の薬品や油脂との接触は、エンプラの表面に微細なクラック(環境応力亀裂)を誘発し、これが疲労破壊の起点となることがあります。PEI、PPS、PEEKといったスーパーエンプラは、極めて優れた耐薬品性を持ち、多くの酸、アルカリ、有機溶剤、油脂に対して安定しています。このため、薬品を扱う流路部品、ポンプ、バルブといった流体機器用途において、高い疲労強度と長期信頼性を両立させることができます。

用途別エンプラ選定ガイド - 環境と応力条件で見る最適材料

上記のような疲労特性と環境依存性を踏まえると、以下の用途カテゴリにおいて、各エンプラが推奨されます。

<疲労対策に基づく用途別推奨エンプラ>

| 用途カテゴリ | 推奨樹脂 | 選定理由(疲労対策の観点から) |

| 電子機器筐体・コネクタ保持部 | PA66/PBT/PEI | 比較的振動を受ける環境下で、耐振動性、絶縁性、寸法安定性のバランスが求められる。PA66はコストと柔軟性、PBTは振動安定性、PEIは耐熱性で優位。 |

| 流体制御機器(ポンプ・バルブ・配管) | PPS/PEEK | 高温・薬品・繰返し圧力変動といった過酷な環境下で高い疲労強度と耐薬品性が必須。両者とも極めて安定した性能を発揮。 |

| 精密機械構造部・支持部材 | PBT/PEI/PPS | 寸法精度と剛性が求められ、繰返し荷重による変形・疲労が問題となる用途。応力集中を抑えた設計と相性が良く、特に高温下で安定した強度を維持できる。 |

| 医療機器・分析装置 | PEI/PEEK | 高温での繰返し滅菌・洗浄耐性と、高い寸法安定性が両立。生体適合性も考慮が必要な場合がある。 |

材料データの読み解き方と実務活用 - S-N曲線と疲労限度の理解

エンプラの疲労特性を正しく評価し、最適な材料を選定するためには、材料データの見方を理解し、実務で活用することが不可欠です。

疲労限度とは何か?PEEK・PPSの無限寿命設計を可能にする特性

S-N曲線(応力振幅と破断繰返し数の関係を示すグラフ)において、「疲労限度」とは、材料がそれ以下の応力であれば、無限回の繰り返しにも耐えられるとされる応力レベルを指します。

- 疲労限度の重要性:疲労限度が明確に存在する材料(例えば、一部の鋼材やPEEK、PPSなど)は、この疲労限度以下の応力で設計することで、実質的に「無限寿命」の高信頼設計が可能となります。

- エンプラの特性:多くのエンプラは明確な疲労限度を示さず、応力レベルが低いほど寿命が延びるものの、理論的にはいずれ破断に至るという挙動を示します。しかし、PEEKやPPSのようなスーパーエンプラでは、比較的明確な疲労限度が現れやすく、高信頼設計の選択肢となります。

メーカー試験データを正しく読み解くポイント

材料メーカーが公表する疲労試験データには、試験条件(応力波形、周波数、温度、湿度、媒体など)が明示されています。これらの情報を確認し、自社の製品が使用される実際の環境条件と整合を取ることが非常に重要です。データが不足している場合は、独自に試験を実施することも検討すべきです。

材料比較時の注意点 - 強化材・グレード差による疲労特性の変化

- 強化材(GF含有)の有無:ガラス繊維(GF)などの強化材を含有するグレードは、未強化グレードと比較して静的強度・疲労強度が大きく向上します。しかし、強化材の配向が疲労挙動に影響を与えることや、繰り返し変形を伴う部品(例えばヒンジなど)では、繊維と樹脂界面での剥離が疲労を促進する場合もあるため、用途に応じて使い分けが必要です。

- グレードごとの特性差:同じ材料名であっても、分子量、添加剤、重合方法の違いにより、グレードごとに特性が大きく異なる場合があります。必ず対象グレードの詳細データを確認してください。

まとめ

疲労に強い材料を選ぶためには、静的強度データだけで判断するのではなく、繰り返し応力に対する時間依存特性(S-N特性)を重視し、さらに温度、湿度、薬品接触といった環境条件を含めた長期安定性で総合的に評価することが不可欠です。

PA66やPBTは汎用性が高く扱いやすい材料ですが、高温・高応力・長期信頼性が厳しく求められる設計においては、PEI、PPS、PEEKといったスーパーエンプラがその真価を発揮します。府中プラは、お客様の製品の要求性能と使用環境を詳細にヒアリングし、最適な材料選定をサポートいたします。次回は、こうした材料の疲労特性を試験や解析で“見える化”する具体的な手法について解説します。