エンプラ部品の疲労破壊を徹底解説 — 疲労・脆性・クリープ破壊の違い

「部品が繰り返し壊れる」、「設計寿命に達しない」といったご相談の多くは、一度の大きな力ではなく、“何度もの小さな力”が作用することで発生する「疲労破壊」に起因しています。電子機器の取付部、センサーカバー、締結ボスなど、多くのエンプラ部品は、日々の振動や圧力変動といった繰り返し応力を常に受けています。これらの応力は、単体では部品を破壊しませんが、その繰り返しによって内部に目に見えない微細なクラックが徐々に進行し、ある日突然、予兆なく破断に至ることがあります。この“静かな破壊”こそがエンプラ疲労の本質であり、製品の信頼性を大きく左右する重要な課題です。

本コラムでは、この疲労破壊の基本原理、金属疲労との違い、そして他の代表的な破壊モードとの明確な違いについて解説いたします。

エンプラ部品の疲労破壊とは - 繰返し応力による破断の基本原理

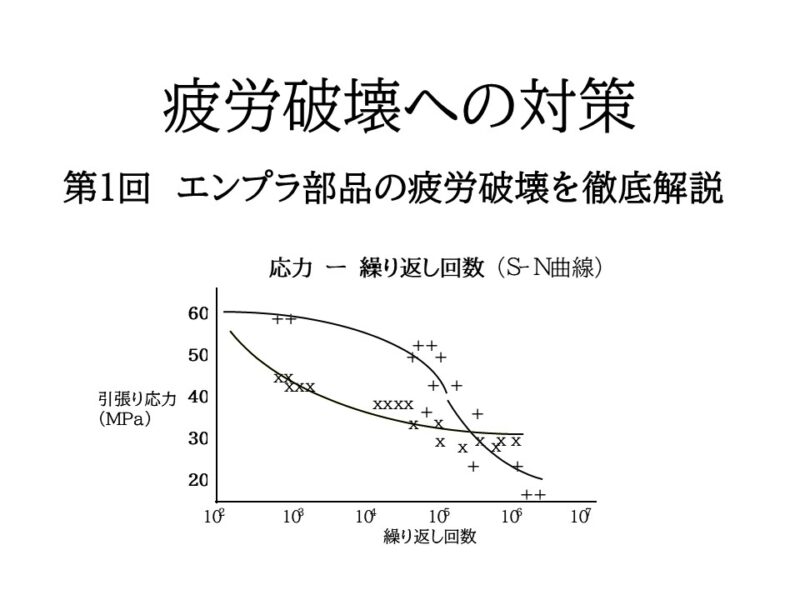

疲労破壊とは、材料が個々の強度を破壊するほどには達しない一定以下の応力を繰り返し受けることで、最終的に破断に至る現象を指します。

応力が小さくても壊れる理由 — 分子鎖の切断とクラック進展

この現象の核心は、1回あたりの応力レベルでは材料が破壊に至らない点にあります。しかし、その応力が何度も繰り返し作用することで、材料を構成する高分子の分子鎖が少しずつ切断され、微小なクラックが内部に蓄積していきます。この微小クラックは、応力の繰り返しによって徐々に成長し、部品の有効断面積が減少することで、最終的に残された部分が荷重に耐えきれなくなり、突然破断が起きます。このプロセスは、荷重の大きさと繰り返し回数によって決まるため、静的な強度評価だけでは予測が困難な破壊モードです。

金属疲労との違い - エンプラ特有の脆性破壊挙動

疲労破壊は金属材料においても広く知られていますが、エンプラにおける疲労破壊は、金属疲労とは異なる特性を示します。金属材料の場合、疲労が進展する過程で、目に見える程度の塑性変形(形が元に戻らない変形)を伴うことが一般的です。これは、金属結晶の転位運動によって応力が緩和されながらクラックが進むためです。

しかし、エンプラは高分子の分子構造を持つため、金属とは異なり、塑性変形をほとんど経ずに脆性的にクラックが急進展するという特徴があります。つまり、「変形してから壊れる」のではなく、「外観上は何も変化が見えないまま、内部でクラックが進み、ある時突然壊れる」のがエンプラ疲労の大きな特徴です。この違いは、部品の検査や保守計画を立案する上で、極めて重要なポイントとなります。

疲労破壊の進行ステップ - 初期亀裂から最終破断まで

エンプラ部品の疲労破壊は、一般的に次の3つの段階を経て進行すると考えられています。

1.初期亀裂の発生

繰り返し応力によって、部品内部や表面の応力集中部、ウェルドライン、残留応力のある箇所、あるいは微細な欠陥部などで高分子の分子鎖が切断され、非常に小さな微小クラックが発生します。この段階では、クラックは肉眼ではほとんど確認できませんが、損傷の起点となります。この初期亀裂発生までの期間が、疲労寿命の大部分を占めることも少なくありません。

2.クラック進展期

発生した微小クラックは、繰り返し応力の作用により徐々に成長し、材料内部へと深く進展していきます。クラックの先端に応力が集中することで、さらに分子鎖が切断され、ひびが伸びていきます。この段階では、部品の有効断面積が徐々に減少していくため、残された部分にかかる応力が増加していきます。一部のケースでは、この段階で表面に微細な白化やひび割れが観察できることもありますが、多くは外観からは判別が困難です。

3.最終破断期

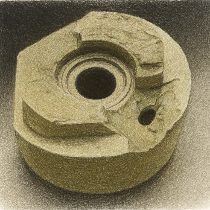

クラックが十分に成長し、部品の有効断面積が繰り返し応力に耐えられなくなる限界点に達すると、一気に破断に至ります。この最終破断は非常に短時間で起こり、突然の破損となるため、使用者にとっては予期せぬ事態となります。破断後の観察によって、初めて内部で進行していた疲労の痕跡が明らかになることがほとんどです。

これらの進行ステップは、外観からほぼ判別できないため、設計段階での疲労破壊に対する深い理解と対策が不可欠です。

エンプラ部品の疲労要因 — 応力集中・残留応力・環境影響を整理

エンプラ部品の疲労破壊は、単一の要因でなく、複数の要因が複合的に作用して発生することが一般的です。

応力集中の影響と設計での回避法

部品の形状設計は、疲労破壊に最も大きな影響を与える要因の一つです。ボス根元、リブ付け根、シャープコーナー、穴の縁、肉厚変化部など、形状が急激に変化する箇所では、外部から加わる応力が局所的に高まる「応力集中」が発生します。この応力集中部では、他の部分よりもはるかに高い応力が作用するため、そこが疲労クラックの主要な起点となります。応力集中を小さくする設計が、疲労対策の第一歩であり、次回のコラムで詳しく解説いたします。

残留応力と成形不良 — ウェルドライン・ボイドの影響

射出成形プロセスも、エンプラ部品の疲労寿命に大きく影響します。

- 残留応力:高保圧や急冷といった不適切な成形条件では、部品内部に引張残留応力が残ることがあります。これは、樹脂が金型内で収縮する際に、表面と内部の冷却速度差や分子配向の不均一によって発生します。残留応力は、外部から加わる繰り返し応力と重なり合い、実質的な応力レベルを高めるため、疲労寿命を著しく低下させます。

- 成形不良:ウェルドラインやボイド(気泡)などの成形不良も、疲労破壊の重要な起点となります。ウェルドラインは、樹脂の流れが合流する部分で分子鎖の絡み合いが不十分となり、機械的強度が低下します。また、ボイドは内部の応力集中点となり、どちらもクラックの進展経路となりやすい弱点となります。金型設計や成形条件の最適化は、これらの残留応力や欠陥を抑制し、疲労寿命を向上させる上で極めて重要な要素です。

温度・湿度・薬品など環境条件が疲労寿命に与える影響

エンプラ部品が使用される環境も、疲労寿命に大きな影響を与えます。

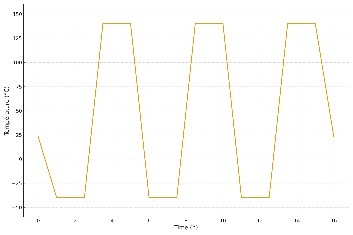

- 温度:温度上昇は、高分子材料の分子運動を活発にし、材料の粘弾性特性を変化させます。これにより、樹脂の剛性が低下し、同じ応力レベルでも分子鎖の切断が進行しやすくなるため、疲労強度が低下します。また、熱サイクル(温度変化の繰り返し)は、熱膨張・収縮によって部品内部に応力を発生させ、疲労を促進させることがあります。

- 湿度・吸水・薬品接触:多くのエンプラは吸湿性を持つため、湿度が高い環境下や水と接触する条件下では、吸水によって材料の機械的強度が低下します。例えば、PA66やPBTなどの材料では、湿潤条件下で疲労寿命が半減する場合があります。また、特定の薬品との接触は、プラスチックの化学的結合を切断したり、応力集中箇所でのクラック進展を助長したりする(環境応力亀裂)ことが知られています。

これらの環境要因は、設計時の材料選定や使用環境の評価において、十分な考慮が必要です。

他の破壊モードとの違い - 脆性破壊・クリープ破壊との比較

エンプラ部品の破壊モードは多岐にわたりますが、疲労破壊は脆性破壊やクリープ破壊と混同されやすいため、それぞれの違いを明確に理解することが重要です。

脆性破壊との違い

| 破壊モード | 応力負荷 | 発生時間 | 外観上の特徴 |

| 脆性破壊 | 一度の大きな力(過大応力) | 瞬時 | 塑性変形をほとんど伴わず、突然かつ一気に破断。破断面は比較的平坦で滑らか。 |

| 疲労破壊 | 小さな力の繰り返し(繰返し応力) | 時間をかけて徐々に進行 | 外部からは変化が見えにくい。破断まで変形はほとんどない。破断面に特有の模様(貝殻模様など)が見られる。 |

脆性破壊は一度の外力で瞬時に破断しますが、疲労破壊は繰り返し応力の蓄積によって、目に見えないダメージが時間をかけて進行する点が決定的に異なります。脆性破壊は強度不足が直接の原因ですが、疲労破壊は、応力と時間の両方の因子が組み合わさって発生します。

クリープ破壊との違い

| 破壊モード | 応力負荷 | 発生メカニズム | 主な現象 |

| クリープ破壊 | 一定応力の長時間負荷(静的応力) | 高分子の分子鎖のすべり、再配列、高分子構造の変化 | 時間とともに変形(伸びやたわみ)が進行し、最終的に破断に至る時間依存変形。特に高温で顕著。 |

| 疲労破壊 | 応力が繰り返し変化(繰返し応力) | 微小亀裂の発生と成長、分子鎖の切断 | 静的な変形ではなく、微小亀裂の成長が主因。応力変化のサイクル数に依存して破断。 |

クリープは「一定応力の長時間負荷」で生じる時間依存変形が主な現象であり、破壊に至る前に大きな変形を伴うことが特徴です。一方、疲労破壊は「応力が繰り返し変化」する場合に発生し、静的変形ではなく微小亀裂の成長が主因となります。両者を混同すると、誤った設計マージンを取ってしまう恐れがあり、部品の信頼性を損なう結果に繋がりかねません。

応力波形で見る破壊モードの違い

これらの破壊モードは、材料にかかる応力の時間変化でイメージすると理解しやすくなります。

| 破壊モード | 応力波形の特徴 |

| クリープ | 応力が時間に対して一定で持続的に負荷される。 |

| 脆性破壊 | 瞬間的に非常に大きな単発の応力が負荷される。 |

| 疲労破壊 | 応力が繰り返し、周期的に上下する波状の履歴を持つ。 |

この「波状の応力履歴」こそが、疲労破壊に特有の破壊要因であり、エンプラ部品の長期間にわたる信頼性を確保するためには、この繰返し応力に対する耐性を高める設計が不可欠であると府中プラは考えます。

疲労破壊が起きやすい部位と条件 - ボス・リブ・筐体の設計リスク

実際の製品において、疲労破壊が特に起きやすいと考えられる部位や使用条件を把握することは、設計における重点的な対策を講じる上で重要です。

- 振動を受けるセンサー保持部・端子固定部:機器の稼働や外部からの振動が繰り返し伝わることで、部品の共振や局部的な応力集中が生じ、疲労破壊に至りやすくなります。

- 流体圧変動を受けるバルブハウジング・接続部:流体のON/OFFや圧力変化が頻繁に起こる環境では、内圧による膨張・収縮が繰り返し発生し、接合部や肉厚変化部に疲労クラックが生じやすくなります。

- ねじ締結部・ボス・リブ構造:ねじ締め付け時に生じる初期応力に加え、使用中の振動や熱サイクルによって締付け力が変動し、ボスやリブの根元に応力が蓄積され疲労破壊の起点となることが多々あります。

- 温度変動が繰り返される機器筐体:機器のON/OFFや季節による温度変化が頻繁に起こる場合、部品の熱膨張・収縮が繰り返し発生し、特に異種材料との接合部や固定部に熱応力が集中し、疲労破壊を招くことがあります。

これらの部位では、応力集中、残留応力、環境要因(温度、湿度、薬品など)、そして経年劣化が複合的に重なり合うことで、設計時の想定よりもはるかに早い段階で破壊が発生するリスクが高まります。

設計段階での疲労破壊対策の重要性

疲労破壊は「見えないダメージの積み重ね」であり、部品の外観からは進行状況が判別しにくいため、一度破断が起こってしまうと、その原因究明や対策が後手に回りがちです。

このため、最も重要なのは、製品の設計段階で「部品のどの箇所に応力が繰り返されるのか」、「どのような環境要因が疲労を促進するのか」を予測し、それに基づいて材料選定、形状設計、そして成形条件を事前に整えることです。府中プラは、設計初期の段階から疲労破壊のメカニズムを考慮し、シミュレーション技術や長年の経験を活かして、お客様の製品が長期間にわたって高い信頼性を維持できるような設計・製造プロセスを提案いたします。

まとめ

エンプラ部品の疲労破壊は、一見安全そうな応力レベルでも、小さな力が繰り返されることによって時間をかけて進行し、突発的な破断を引き起こすという、製品の信頼性にとって看過できない現象です。この破壊モードは、一度の過大荷重で生じる脆性破壊や、一定荷重下の時間依存変形であるクリープとは異なる、“時間依存型の繰返し破壊”として理解する必要があります。

府中プラは、この疲労破壊のメカニズムを理解し、設計・成形・材料選定の各段階で未然防止を意識することこそが、信頼性の高い製品設計の第一歩であると考えています。部品の長期的な性能を確保するためには、疲労破壊の概念を設計思想の中心に据えることが不可欠です。

次回以降のコラムでは、今回解説した疲労破壊の基本原理を踏まえ、「疲労に強い設計手法」、「材料による疲労寿命の差」、「疲労寿命を評価するための具体的な手法」について順を追って詳しく解説していく予定です。