疲労に強いエンプラ部品の設計法 - 応力集中を防ぐ形状・金型・成形の最適化

設計図上では見過ごされがちなボス根元やリブ付け根、ねじ締結部などは、使用中に繰返し応力が集中しやすい「応力のたまり場」となり、部品の疲労寿命を大きく左右します。府中プラは、この“静かな破壊”である疲労を未然に防ぐためには、単に強い材料を選ぶだけでなく、設計、金型、成形という3つの視点から総合的に対策を講じることが不可欠であると考えます。本コラムでは、繰返し応力に強いエンプラ部品を実現するための基本ルールと具体的なアプローチについて解説いたします。

応力集中を防ぐ形状設計 - 疲労破壊を抑える基本ルール

疲労破壊の多くは、特定の箇所に応力が集中することで発生します。このため、応力集中を可能な限り避けるような形状設計が、疲労寿命を延ばすための最も基本的な、かつ効果的なアプローチとなります。

コーナーR設計の最適化 - 応力集中を緩和するR寸法の考え方

部品の角張った形状、特に内側のコーナー部(フィレット部)は、外部から加わる応力が局所的に高まりやすい典型的な箇所です。直角コーナーや急激な断面変化は、理論上、応力集中係数を数倍から数十倍、場合によっては無限大にまで引き上げることがあります。

- R形状の設置:この部分に適切なR(アール)形状、すなわち丸みを設けることは、応力集中を緩和し、クラック発生の起点を防ぐ上で非常に効果的です。一般的に、肉厚の1/2〜1/3程度のR(半径1〜2mm程度)を設定することが推奨されます。例えば、肉厚が3mmであればR1mm〜R1.5mm程度が目安となります。Rが小さいシャープな角と比較して、適切なRを設けることで、疲労寿命を大幅に延ばすことが報告されています。

- 避けるべき設計例:Rが全くない、あるいは非常に小さいシャープな角は、応力集中が極めて高まり、疲労クラックの確実な発生源となります。金型加工の観点からも、シャープな角は加工難度が高く、Rを設けることは加工性向上にも繋がります。

肉厚設計とリブ配置の最適化 - 残留応力を減らす設計指針

部品の肉厚が不均一であると、成形時の樹脂の収縮差が生じやすく、これが内部応力(残留応力)の原因となります。特に、厚肉から薄肉への急激な変化は、応力集中を招き、疲労破壊のリスクを高めます。

- 肉厚の均一化:可能な限り、部品全体の肉厚を均一に設計することが理想です。肉厚に変化が必要な場合でも、急激な段差を避け、滑らかなテーパーや大きなRを設けて緩やかに変化させることが重要です。テーパー角度は15度以内、可能であれば5度程度に抑えることで、より効果的に応力集中を緩和し、残留応力の発生を抑制できます。

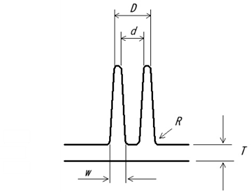

- リブの配置:強度や剛性を確保するために設けるリブも、その配置と形状が重要です。リブの肉厚は、ベースとなる板厚の1/2〜2/3を目安に設計し、付け根部には必ず十分なRを設けて滑らかに接続します。リブ根元のRはベース板厚の1/4〜1/2程度が望ましいです。リブを設けすぎると、その部分が厚肉化してヒケやボイドの原因となるだけでなく、リブ根元に応力集中が発生しやすくなるため、バランスの取れた設計が求められます。

ボス・締結部設計のポイント - 繰返し応力に強い構造とは

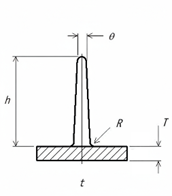

ねじ締結部やボスは、締付け応力に加え、使用中の振動や熱サイクルによる繰返し応力が作用する典型的な疲労破壊の起点となりやすい箇所です。

- ボス径の最適化:ボス径を過度に小さく設計すると、ねじ締め付け時に応力がボスの外周に集中しやすくなります。十分なボス外径を確保し、かつボスとベース部を繋ぐ根元には適切なRを設けることが重要です。

- スクリュー根元のR:ねじやインサートを挿入するスクリュー根元にもRを設けることで、応力集中を緩和し、締付け時のクラック発生リスクを低減できます。

- 補強リブの配置:ボスの周囲に補強リブを配置することは、ボスにかかる応力を分散し、疲労寿命を向上させる上で非常に効果的です。リブの配置は、成形時の樹脂の流れや収縮も考慮してバランスよく配置する必要があります。

府中プラでは、上記のような形状設計の基本ルールを遵守することで、応力集中を未然に防ぎ、疲労破壊に強い部品の実現をサポートいたします。

金型設計で疲労起点を防ぐ - ウェルドライン・ボイド対策の基本

部品の形状設計が優れていても、金型設計や成形条件が不適切であれば、部品内部に欠陥や不均一な構造が生じ、それが疲労破壊の起点となります。金型設計は、これらの内部要因をコントロールする上で極めて重要な役割を果たします。

ウェルドライン設計と流動方向の最適化

射出成形において、溶融した樹脂の流れが金型内で合流する部分に形成されるウェルドラインは、分子鎖の絡み合いが不十分で強度が低下した境界となります。このため、ウェルドラインは疲労クラックの発生起点になりやすく、その位置と品質をコントロールすることが重要です。

- 主応力方向との関係:ウェルドラインが部品の主応力(最も大きな繰り返し応力がかかる方向)と直交する位置にできると、疲労破壊のリスクが大幅に増加します。金型設計では、ゲート位置を工夫することで樹脂の流動パターンを制御し、ウェルドラインが応力のかからない箇所や圧縮応力のかかる箇所に位置するように設計します。

- 流動解析の活用:府中プラでは、流動解析を活用し、ゲート位置や点数を変更した場合のウェルドラインの発生位置、長さ、そして再融着の度合いを事前に予測します。これにより、応力集中とウェルドラインが重ならないようなゲート位置の選定や、ウェルドライン自体の強度を最大化する設計変更を提案いたします。

ボイド・ヒケを防ぐ金型設計 - 内部応力を均一化する工夫

金型設計は、樹脂の充填不良や冷却不均一によって発生する内部応力差や成形欠陥を防止する上で重要です。

- 金型内の温度分布均一化:金型内の温度分布が不均一だと、樹脂の冷却速度に差が生じ、内部応力が発生しやすくなります。冷却水路の配置を最適化し、金型温度を均一に保つ設計が、残留応力抑制に繋がります。

- 保圧不足の回避:樹脂の充填不足や保圧不足は、内部にボイド(気泡)やヒケを発生させます。ボイドは内部の応力集中点となり、疲労クラックの起点となります。金型設計においては、適切なゲートサイズやランナーシステムを選定し、樹脂がスムーズに、かつ均一に充填・保圧されるよう工夫することで、これらの欠陥発生を抑制し、内部応力を均一化できます。

リブ・ボス配置のバランス設計 - 冷却不均一と応力偏りを防ぐ

リブやボスなどの突起構造を金型に配置する際も、そのバランスが重要です。

- 冷却不均一の防止:特定の箇所にリブやボスが集中していると、その部分の冷却が遅れ、金型内の温度分布が不均一になります。これが、部品の反りや残留応力の偏りを生み、疲労破壊のリスクを高めます。

- 対称配置の推奨:可能な限り、リブやボスは左右対称に配置したり、リブ間隔を均一に保ったりすることで、冷却の均一性を高め、残留応力の発生を抑制できます。これにより、疲労に強い内部構造を確保し、長期信頼性を向上させます。

成形条件の最適化で残留応力を抑える - 疲労寿命を延ばす実践ポイント

優れた形状設計と金型設計がなされていても、射出成形時の条件が不適切であれば、部品内部に残留応力が発生し、疲労寿命を著しく短縮させる可能性があります。成形条件の最適化は、疲労対策の最終的な、そして極めて重要なステップです。

保圧・冷却条件の最適化と残留応力抑制

- 適正保圧の設定:高すぎる保圧や長すぎる保圧時間は、樹脂を無理に金型内に押し込む形となり、分子鎖が過度に引き伸ばされた状態で固まるため、引張残留応力が増加します。金型内のゲートシール(ゲートが固化して樹脂がそれ以上流れなくなる状態)を確認し、必要最小限の保圧時間と圧力を設定することが重要です。

- 冷却速度の緩和(型温制御):溶融樹脂が金型に充填された後、急速に冷却されると、部品の表面と内部で収縮速度に差が生じ、引張残留応力が発生しやすくなります。金型温度を適切に管理し、冷却速度を緩やかにすることで、この収縮差を小さくし、残留応力を抑制できます。ただし、生産サイクルとの兼ね合いも考慮し、最適なバランス点を見出すことが重要です。

これらの最適化により、分子配向を安定させ、疲労起点を抑制できます。

ガラス繊維配向の制御 - 荷重方向との一致で疲労強度を最大化

ガラス繊維強化樹脂を使用する場合、成形時のガラス繊維の配向方向が疲労寿命に大きく影響します。

- 荷重方向と繊維配向の一致:ガラス繊維は流動方向に配向する特性があります。そのため、部品に繰り返し荷重がかかる方向と、ガラス繊維の配向方向が一致するようにゲート位置や成形条件(特に射出速度)を調整することで、疲労強度を最大化できます。

- 流動解析の活用:流動解析は、ガラス繊維の配向を予測する上で強力なツールとなります。府中プラでは、解析結果に基づき、繊維配向が荷重方向に沿うようなゲート位置の変更や、充填速度の調整を提案し、疲労に強い部品を実現します。

成形後アニールによる応力緩和 - スーパーエンプラの疲労寿命改善

一部のスーパーエンプラ(例:PEI、PPS、PEEKなど)では、成形後の熱処理である「アニール処理」により、内部残留応力を効果的に緩和できる場合があります。

アニールは、部品を所定の温度で一定時間保持することで、分子鎖の再配列を促進し、成形時に凍結した内部のひずみを解放する効果があります。これにより、残留応力が低減され、結果として疲労寿命や寸法安定性が向上します。特に、振動や熱変動を繰り返し受ける部品、または高い寸法精度が求められる部品に有効な対策となります。ただし、材料ごとに適切なアニール条件(温度と時間)は異なり、条件を誤ると部品が変形したり劣化したりする可能性があるため、専門的な知見が必要です。

疲労対策設計の実務ポイント - 解析・試験・材料データの活用

疲労に強いエンプラ部品を開発するためには、以下の実務ポイントを押さえることが重要です。

- FEM解析の活用:設計段階で有限要素法(FEM)解析を活用し、部品に発生する応力分布、特に応力集中部位を可視化します。これにより、設計初期段階で弱点部位を特定し、形状変更による応力緩和策を効率的に検討できます。

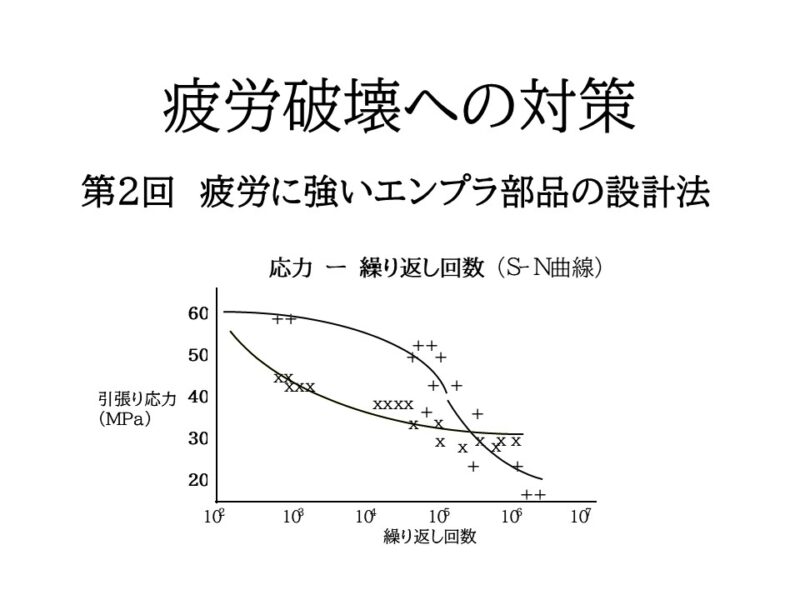

- 材料データシートだけでなく時間依存特性の確認:材料選定においては、引張強度や曲げ強度といった瞬時的な強度だけでなく、時間依存特性である疲労強度やクリープ特性(クリープ破壊については前回のコラムで解説)をデータシートやメーカー資料で確認することが重要です。特に繰返し応力環境下での使用を想定する場合、S-Nカーブ(応力振幅と破断繰返し数の関係を示すグラフ)のデータを参考にします。

- 試作段階での繰返し荷重試験:設計・成形条件が固まった後も、試作段階で実際に部品に繰返し荷重試験(疲労試験)を実施し、弱点部位や疲労寿命を早期に検証します。実環境に近い条件での試験は、机上検討では見つけにくい問題点を発見し、設計や成形条件にフィードバックするための貴重な情報となります。

まとめ

疲労に強いエンプラ設計とは、単に高強度な材料を選ぶことだけではありません。応力集中を避ける形状設計、ウェルドラインやボイドといった欠陥を生まない金型設計、そして残留応力を抑え、ガラス繊維配向を最適化する成形条件の制御という3要素を一体で考える「総合設計」こそが、長期信頼性を高める最短経路となります。

府中プラは、お客様の製品が過酷な繰返し応力環境下でも高い信頼性を発揮できるよう、部品形状の検討、金型設計、成形それぞれの段階で専門的な知見と技術を提供いたします。次回は、この設計思想を支える材料側の疲労特性の違いと選定基準について詳しく解説する予定です。