エンプラ部品の疲労寿命を“見える化”する方法 - 信頼性設計に活かすS–Nデータと解析手法

「この部品はおそらく大丈夫だろう」―このような感覚的な判断だけでは、今日の製品に求められる高い信頼性を確保することは困難です。特に、エンプラ部品の疲労破壊は、外観や寸法変化から予兆をつかむことが極めて難しく、ある日突然、予期せぬ破断に至るという特徴があります。このような“静かな破壊”に対して、感覚的な判断は通用しません。本コラムでは、設計段階から役立つ疲労試験の基本、S-Nデータという形で得られる情報の活用法、そして解析手法との連携を通じた信頼性設計の実務的な考え方について解説いたします。

疲労試験とは - 繰返し応力に対する寿命を測る基本評価

疲労試験は、材料や部品が繰り返し荷重を受けた際に、どれだけの回数で破断に至るかを科学的に評価する手法です。

疲労試験の目的 - S–Nデータによる寿命評価と材料比較

疲労試験の主な目的は、材料や部品に繰返し荷重を与え、その応力レベルと破断に至るまでの繰返し回数(疲労寿命)との関係を定量的に求めることです。この結果は「S-N曲線(Stress-Number of cycles curve)」として整理され、以下の目的で利用されます。

- 寿命設計:製品の使用条件から想定される応力レベルと繰返し回数に基づき、必要な疲労寿命を持つ材料を選定したり、設計変更の妥当性を評価したりします。

- 材料比較評価:異なる材料やグレード間での疲労強度を比較し、用途に最適な材料を選定する際の客観的な指標とします。

- 品質管理:材料や製品の品質が一定基準を満たしているかを確認するためにも利用されます。

樹脂部品の疲労試験方法 - 回転曲げ・引張圧縮・曲げ疲労

疲労試験には、荷重の加え方や試験片の形状に応じて様々な方法が存在します。代表的な試験方法とその特徴は以下の通りです。

- 回転曲げ疲労試験:最も一般的で、金属材料の評価によく用いられますが、樹脂材料にも適用されます。円柱状の試験片を回転させながら、片側から一定の荷重を与え、試験片の表面に引張と圧縮の応力を繰り返し発生させます。応力が常に片方向に働く「片振り応力」を与えやすいのが特徴です。

- 引張圧縮疲労試験:試験片を引張ったり圧縮したりする力を繰り返し与える試験です。実際の部品にかかる応力状態(両振り応力や変動応力)に近い条件を再現できるため、より実機に近い評価が可能です。試験片の形状は平板状やダンベル状が一般的です。

- 曲げ疲労試験:実際の樹脂構造体(例えば板状部品やヒンジ部)の屈曲を模擬するのに適した試験です。試験片の片側を固定し、反対側から繰り返し荷重を与えて曲げ変形を発生させます。薄肉部品やスナップフィットなどの疲労評価に有効です。

これらの試験法は、JIS K 7118(プラスチックの引張疲労試験方法)[1]やJIS K 7119(プラスチックの曲げ疲労試験方法)[2]といった日本工業規格や、ISO、ASTMなどの国際規格に基づいています。

実部品による疲労試験 - 成形条件と形状影響を含めた実使用評価

材料単体での疲労試験は、材料本来の特性を評価する上で重要ですが、実際の部品の疲労寿命を正確に予測するには不十分な場合があります。これは、部品形状による応力集中、金型設計に起因するウェルドラインの位置や品質、成形条件による残留応力、ガラス繊維の配向といった要因が、材料単体試験では考慮されないためです。

このため、特に高信頼性が求められる部品では、実際の部品形状、ゲート位置、ウェルドライン、および成形条件を含んだ状態での「部品疲労試験」を行うことが強く推奨されます。これにより、材料特性だけでなく、製造プロセス全体の影響を含めた“実使用寿命”を確認することができ、より実態に即した信頼性評価が可能となります。

S–N曲線で理解する疲労寿命 - 設計で活かす評価と材料選定

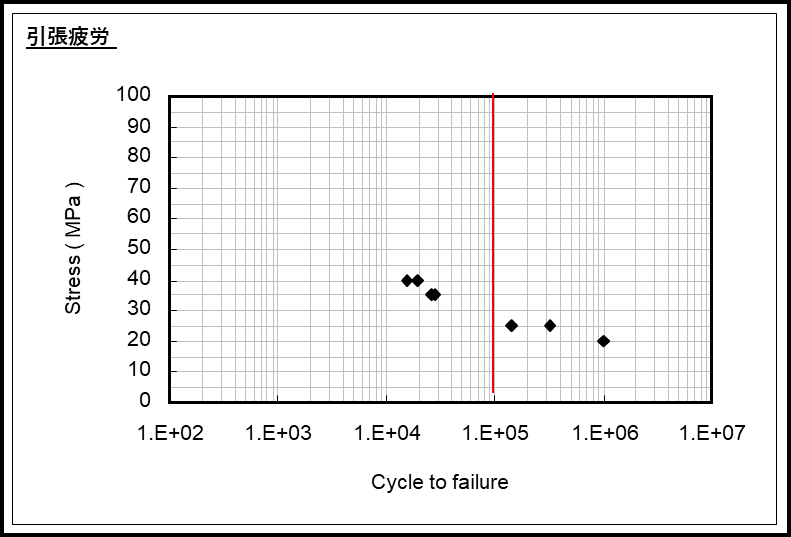

疲労試験から得られるS-N曲線は、疲労寿命を定量的に理解し、設計に活かすための最も重要なデータです。

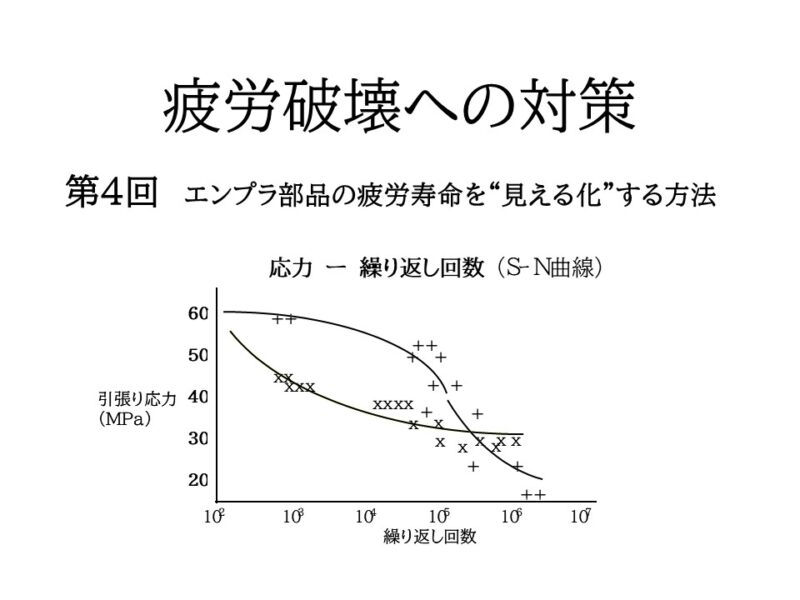

S–N曲線の読み方 - 疲労限度と応力–寿命関係を理解する

S-N曲線は、横軸に繰返し回数(N:Number of cycles)を対数目盛りで、縦軸に応力(S:Stress)を線形または対数目盛りでプロットしたものです。

- 一般的な傾向:応力が小さいほど、材料が破断に至るまでの繰返し回数(寿命)は長くなります。グラフ上では、右下がり(応力低下とともに寿命が延びる)の曲線として表されます。

- 疲労限度:一部の材料(特に金属やスーパーエンプラの一部)では、ある応力以下のレベルになると、どれだけ繰り返し荷重を与えても破断しない「疲労限度(Endurance Limit)」が現れます。S-N曲線では、ある繰返し回数以降で曲線が水平になる形で示されます。PEEKやPPSのような材料では、明確な疲労限度が現れやすく、高信頼設計の強力な根拠となります。

- PEEKとPA66の比較例(高温条件下での傾向差):例えば、常温では同程度の疲労強度を示すPEEKとPA66であっても、高温条件下でのS-N曲線を比較すると、PEEKは高温でもS-N曲線がほとんど変化しない(傾きが緩やかで疲労限度に近い特性を維持)のに対し、PA66は高温になるほどS-N曲線全体が低下し、寿命の傾きが急になる(疲労強度が大きく低下する)傾向を示します。これは、PA66が高温で剛性低下が著しいのに対し、PEEKが優れた耐熱性を持つことに起因します。

疲労限度を考慮した設計法 - 許容応力と設計寿命の決め方

S-N曲線を設計に活かす際の基本的な考え方は以下の通りです。

- 疲労限度以下の応力設計:設計する部品にかかる最大応力が、材料の疲労限度(もし存在するならば)を常に下回るようにマージンを取ることが、長期信頼性を確保するための理想的なアプローチです。

- 許容応力の目安:一般的には、「材料の疲労限度(または10^7サイクル寿命応力)の60〜80%を許容応力」とするのが目安とされています。しかし、これはあくまで目安であり、部品の使用される温湿度、薬品接触、紫外線暴露といった環境要因を考慮し、その条件下での疲労限度(または寿命応力)で評価する必要があります。

- 設計寿命の確保:疲労限度が明確でない材料の場合でも、製品の設計寿命(例えば10万回、100万回など)に対応する応力レベルをS-N曲線から読み取り、その応力以下に設計することで、要求される寿命を確保します。

材料別S–N特性の違い - PA66・PBT・PEEKなどの応力依存性

S-Nデータを異なる材料間で比較すると、それぞれの材料が持つ疲労特性の違いが明確になります。

- 応力依存性:PA66やPBTなどは、応力振幅の変化に対して疲労寿命が大きく変動する(S-N曲線の傾きが急である)傾向があります。これは、わずかな応力の上昇が寿命に大きな影響を与えることを意味します。

- 長期安定性:一方、PEI、PPS、PEEKなどのスーパーエンプラは、S-N曲線の傾きが比較的緩やかであり、高サイクル領域での応力低下が小さい傾向を示します。これは、これらの材料が長期安定性に優れ、繰り返し荷重に対して高い耐性を持つことを示唆しています。

このような違いが、「高信頼性材料」の判断指標となり、過酷な使用環境下での部品選定において重要な情報となります。

実機環境での疲労評価 - 温湿度・薬品・振動条件を再現する試験

材料単体や部品単体での疲労試験に加え、実際の使用環境を再現した条件での評価は、より現実的な疲労寿命を予測するために不可欠です。

環境因子を再現した疲労試験 - 高温高湿・薬品接触・温度サイクル

樹脂の疲労は、温度、湿度、薬品接触といった環境要因によって大きく影響を受けるため、評価時にはこれらの因子を考慮した試験を行います。

- 高温高湿環境:例として、85℃、湿度85%RH(相対湿度)といった高温高湿環境下での繰返し荷重試験は、電子機器の内部や屋外で使用される部品の寿命評価に有効です。

- 特定の媒体接触:ポンプ部品やバルブ部品など、油脂や特定の薬品に常に接触する環境下では、それらの媒体に浸漬させた状態での繰返し荷重試験を行います。これは、薬品による環境応力亀裂の発生と疲労の複合影響を評価するためです。

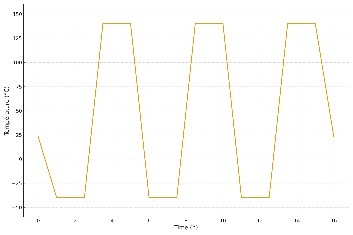

- 温度サイクル試験:加熱・冷却を繰り返す温度サイクル試験は、熱膨張・収縮によって発生する熱応力による疲労を評価するために用いられます。特に異種材料との接合部や、広い温度範囲で使用される部品で重要です。

圧力変動・振動試験による実環境下の疲労評価

製品の種類によっては、特定の応力源に対する専用の試験が必要です。

- 圧力変動試験:流体制御機器のバルブハウジングやポンプ部品などでは、流体の圧力脈動や開閉による圧力変動が主要な繰り返し応力源となります。そのため、専用の圧力変動試験機を用いて、クラックの発生位置や時間経過による進展挙動を観察します。

- 振動試験:電子機器の筐体やセンサー保持部など、振動に曝される部品では、振動試験機を用いて特定の周波数や加速度の振動を繰り返し与え、共振点での疲労破壊を評価します。

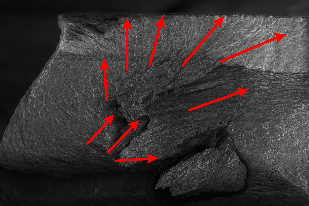

破面解析で明らかにする疲労破壊の起点と進展メカニズム

疲労試験の終了後、破断した試験片や部品に対して詳細な破面観察を行うことは極めて重要です。走査型電子顕微鏡(SEM)などを用いて破面を観察することで、疲労クラックの起点(どこからクラックが発生したか)、進展方向、そして最終破断に至るまでのプロセスを確認できます。

この破断解析の結果は、設計上の応力集中部位、成形条件による欠陥(ウェルドライン、ボイド)、あるいは材料固有の弱点など、疲労破壊の根本原因を明確化し、今後の設計・製造プロセスにフィードバックするための貴重な情報となります。

試験と解析をつなぐ疲労信頼性設計 - CAEとFEMによる寿命予測

疲労寿命の評価は、試験と解析を密接に連携させることで、より効率的かつ高精度に行うことができます。この「疲労信頼性ループ」を構築することが、信頼性設計の鍵となります。

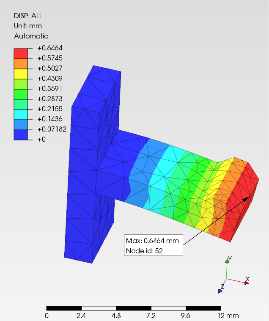

FEM解析で疲労寿命を予測する - 応力集中部の寿命評価

- CAEの活用:近年では、コンピュータ支援工学(CAE)ソフトウェアの有限要素法(FEM)解析機能の中に、応力分布から疲労寿命を予測する疲労解析モジュールが搭載されています。これにより、設計初期段階で、リブ・ボス・取付け点など、応力集中が発生しやすい領域での疲労寿命を数値的に予測することが可能となります。

- 設計変更の効果確認:解析結果に基づき、形状変更(Rの付与、肉厚の最適化など)を行った際、それが疲労寿命に与える影響を数値で確認できるため、試作回数の削減と開発期間の短縮に貢献します。

試験と解析の相関評価 - 寿命予測精度を高める手法

解析だけでは、材料特性の不確実性や成形条件による影響を完全に再現することは困難です。そのため、解析で得られた寿命予測結果と、実際の疲労試験で得られた実測データを照合し、その差異を補正することが不可欠です。この「試験↔解析」の反復プロセスを通じて、解析モデルの精度を高め、より信頼性の高い設計基準を構築できます。

設計・試作・評価・改善のPDCAで高信頼性を実現する

疲労破壊は一度発生すると再現性が低く、原因究明に時間とコストがかかる傾向があるため、開発初期からこの「設計→試作→評価→改善」の循環(PDCAサイクル)を組み込むことが極めて有効です。FEM解析で予測された弱点部位や、想定外の応力集中箇所を、試作段階の実機試験で早期に検出します。試験結果を設計や成形条件に迅速にフィードバックし、改善を重ねることで、開発プロセスの後半で重大な問題が発生するリスクを低減し、最終製品の信頼性を高めることができます。

まとめ

疲労寿命を“見える化”することは、単なる評価活動に留まらず、製品設計における重要な意思決定プロセスそのものです。S-Nデータ、実環境を再現した疲労試験、そして高度な解析手法を組み合わせることで、エンプラ部品の長期信頼性を感覚に頼るのではなく、科学的に設計する時代がすでに始まっています。

疲労破壊を“偶然の不具合”として片付けるのではなく、“予測可能で、適切な対策を講じれば防ぐことのできる現象”として扱うことが、これからの製品開発における設計品質の基盤となります。府中プラは、これらの疲労評価技術を駆使し、お客様の製品が市場で高い信頼性を獲得できるよう、設計から評価まで一貫してサポートしてまいります。

<参考文献>

[1 ]JIS K 7118:1995 硬質プラスチック材料の疲れ試験方法通則(日本産業規格)

[2] JIS K 7119:1972 硬質プラスチック平板の平面曲げ疲れ試験方法(日本産業規格)