成形収縮率を再考する ― 理論と実務をつなぐ設計者の思考法

射出成形において、成形収縮率は寸法精度予測の基本指標です。しかし、実際には「理論値どおりには収縮しない」ことが多く、これは樹脂特性、形状、金型、成形条件の複合要因に起因します。設計段階での予測精度が製品品質を左右するため、本コラムでは基本理論を踏まえつつ、実務設計で考慮すべき“現実的な収縮管理”の考え方を整理いたします。

射出成形における成形収縮率とは ― 基本原理と算出方法

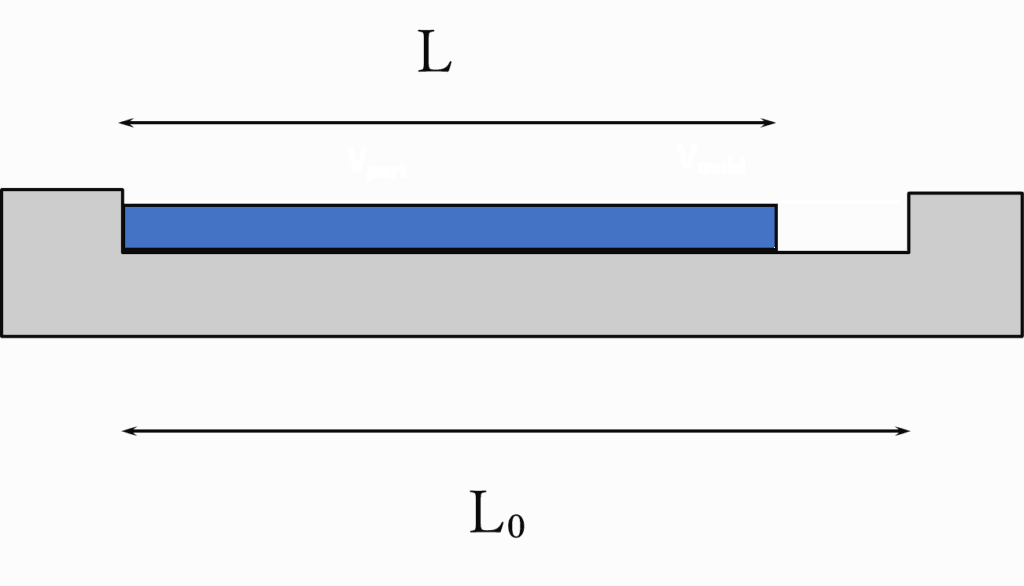

成形収縮率は、キャビティ寸法(L₀)と成形品寸法(L)の差を比率で示すものです(α=(L₀−L)/L₀)。これは金型設計に不可欠な指標です。

非晶性樹脂と結晶性樹脂の収縮率の違い

収縮率は樹脂の種類で異なります。

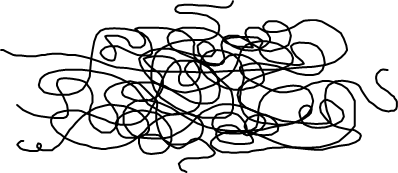

- 非晶性樹脂:PC(ポリカーボネート)やPMMA(アクリル)、PS(ポリスチレン)などがこれに分類されます。これらの樹脂は、分子が不規則な状態で配列しており、冷却過程での体積変化が比較的連続的であるという特徴を持ちます。そのため、一般的に収縮率は0.3〜0.8%程度と小さい傾向にあります。寸法安定性に優れることが多いですが、内部応力が残りやすいという側面もあります。

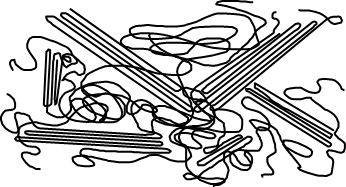

- 結晶性樹脂:PP(ポリプロピレン)やPA(ポリアミド)、POM(ポリアセタール)、PPS(ポリフェニレンサルファイド)などがこれに分類されます。これらの樹脂は、冷却過程で分子が規則的な結晶構造を形成するため、非晶性樹脂と比較して大きな体積収縮を伴います。そのため、収縮率は1〜3%程度と大きく、また結晶化度や結晶の配向性によって収縮挙動が変動しやすいという特徴があります。結晶化度が高いほど、より大きな収縮が発生する傾向が見られます。

成形収縮率に影響を与える主要因 ― 金型温度・保圧・冷却条件

収縮率は材料特性だけでなく、以下の要因に影響されます。

- 材料の結晶化挙動:結晶性樹脂では、結晶化度が高いほど収縮も大きくなります。

- 金型温度:高い金型温度は結晶化を促進し、収縮率を大きくする傾向です。保圧効果も高まり、収縮を抑制する方向にも作用します。

- 保圧(圧力、時間):保圧が高く長いほど、樹脂充填が密になり収縮率は小さくなります。保圧不足はヒケやボイドにつながります。

- 冷却速度:冷却速度が速いと収縮率は小さく、遅いと大きくなる傾向があります。

- 肉厚差:肉厚部は冷却が遅く保圧も伝わりにくいため、収縮率が大きくなりがちで、反りや歪みの原因となります。

これらの要因は複雑に絡み合い、最終的な寸法に影響を及ぼします。

理論値と実測値がズレる理由 — 設計者が直面する現実

成形現場では、設計段階で想定した値と実測値との間にしばしば大きな差が生じます。

肉厚差と繊維配向による収縮のばらつき

成形品形状が複雑なほど、収縮率は一律ではなくなります。

- 肉厚の変化:肉厚差は冷却速度や保圧伝達に差を生み、異なる収縮率や反りの原因となります。厚肉部と薄肉部の境界で応力が発生しがちです。

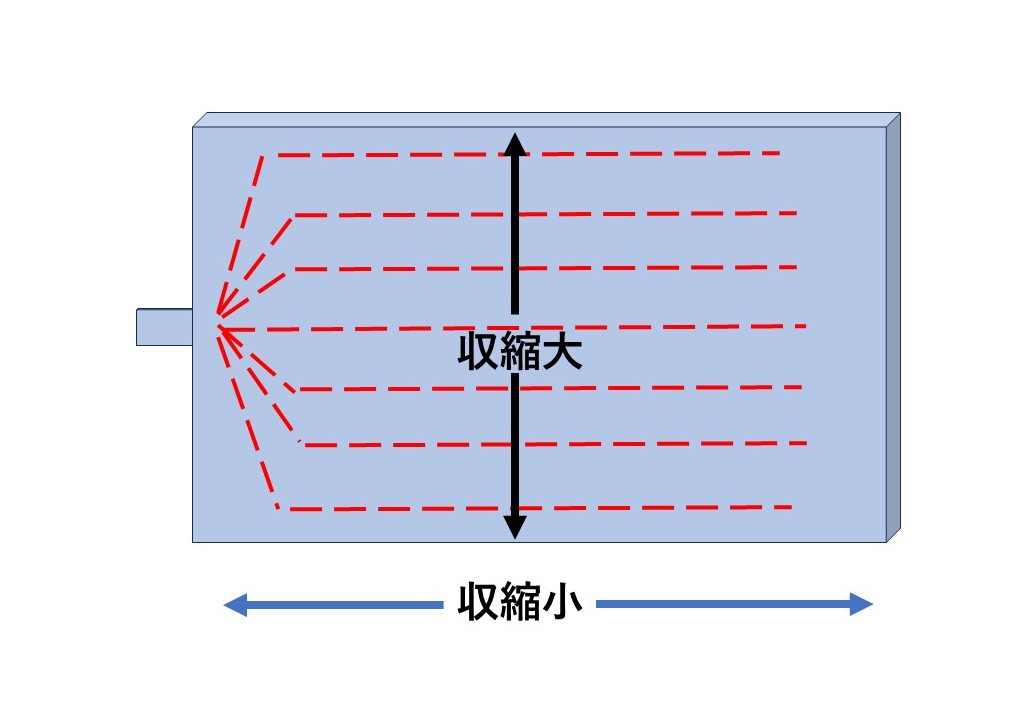

- 流動方向による違い:繊維強化材入り樹脂では、流動方向に繊維が配向するため、流れ方向と直交方向で収縮率が異なる「異方性収縮」が発生し、反りや歪みを引き起こします。

成形条件の変動が寸法精度に与える影響

成形条件のわずかな変動も寸法に影響します。

- 保圧不足:保圧が不十分だと、樹脂が体積収縮を補いきれず、ボイドやヒケが発生し、寸法にズレが生じます。ゲートから遠い部位ほど影響が出やすい傾向です。

- 金型温度ムラ:金型内温度が不均一だと、冷却速度が異なり、樹脂密度の不均一や反りの原因となります。

- その他の条件変動:射出圧力、樹脂温度、冷却時間、材料乾燥状態の変動も、樹脂の粘度、流動性、固化挙動に影響を与え、収縮率のばらつきを招きます。

強化材添加樹脂の異方性収縮と設計上の注意点

ガラス繊維や炭素繊維などの強化材が添加された樹脂では、前述の異方性収縮が顕著に現れます。繊維が樹脂の収縮を抑制するため、繊維配向方向の収縮率は小さくなりますが、それと直交する方向では収縮率が大きくなります。この方向依存性は、成形品の反りや歪みを予測する上で極めて重要な要素です。設計段階でこの異方性を考慮しないと、意図しない変形につながります。

これらの複雑な要因により、設計段階で理論値に基づいて金型を製作しても、試作後の実測値とは異なる寸法になることが多く、結果として金型修正に多大なコストと時間が必要となるのが課題です。府中プラでは、この「ズレ」を最小限に抑えるためのアプローチを追求しています。

スーパーエンプラの収縮特性 - PPS・PEEKの寸法安定性と設計留意点

PPSやPEEKなどのスーパーエンプラは、優れた耐熱性や機械的強度を持つため、精密部品に広く採用されます。これらの材料は、汎用樹脂とは異なる特有の収縮挙動を示します。

小さな収縮率でも油断できない方向依存性と熱履歴の影響

スーパーエンプラは収縮率が小さい傾向ですが、その中で重要な特徴があります。

- 方向依存性(異方性)の大きさ:特にガラス繊維強化PPSでは、流動方向で0.3〜0.4%、直交方向で0.6〜0.7%程度の差が生じることがあります。このわずかな差も精密部品では反りや歪みにつながる可能性があります。

- 熱履歴への敏感性:成形時の熱履歴や冷却速度が、最終的な結晶化度や内部応力に大きく影響します。PEEKでは結晶化度が不均一になると収縮率が変動し、経時的な寸法変化のリスクも高まります。

繊維配向と結晶化度を設計段階から予測・制御する方法

スーパーエンプラでは、単純な理論値に頼らず、緻密な設計評価が不可欠です。

- 繊維配向の予測:流動解析(CAE)を活用し、繊維配向を事前に予測することで、異方性収縮を見越したゲート位置や形状設計が可能です。

- 結晶化度の制御:金型温度や冷却条件の最適化により、結晶化度を均一に制御し、反りや歪み、寸法変化のリスクを低減します。

解析技術を活用し、スーパーエンプラの複雑な収縮挙動を“見える化”することが、試作の手戻り削減と開発期間短縮につながります。

設計段階での成形収縮率対策 - 理論を補う実務的アプローチ

成形収縮率は、多くの変動要因が絡む複雑な現象です。この現実を踏まえ、府中プラは、設計者が以下の実践的な考え方を取るべきであると提案いたします。

収縮率を“変動する設計変数”として捉える考え方

収縮率は固定値ではなく、多くの要因で変動する動的な値です。

設計段階で、目標寸法とともに、収縮による変動を許容できる範囲(公差)を明確に設定します。収縮率をこの公差内で管理すべき「設計変数」と捉え、変動を織り込んだ設計を行うことで、後工程での大幅な修正リスクを低減できます。これは、安全マージンを設けることに他なりません。

試作データを活かした実測フィードバック設計

理論値だけでは不十分なため、実測データの活用が不可欠です。試作で得られた成形品の寸法データを詳細に測定し、材料、形状、成形条件と紐付けします。このデータを分析し、「樹脂・形状別の経験係数」として次設計にフィードバックするサイクルを重ねることで、理論値と実測値の乖離を継続的に縮小し、収縮予測精度を向上させます。

ばらつきに強い構造設計 - リブ・肉厚・対称配置の工夫

収縮のばらつきを完全に排除することが難しい現実から、その影響を吸収する設計が重要です。

対称配置・リブ設計・肉厚制御で、収縮の影響を吸収する構造を選択する

- 対称配置:部品を対称構造に設計することで、収縮のばらつきや反りの発生を抑制し、冷却の均一化に寄与します。

- リブ設計の工夫:リブの根本の肉厚変化を緩やかにしたり、対称配置したりすることで、ヒケや局所的な収縮率増大を防ぎます。

- 肉厚制御:肉厚差を極力減らし、変化を緩やかにすることで、収縮の不均一や応力集中を低減します。

- 調整余地設計:高精度が求められる部位には、後加工や組み立て時の調整機構を設けることで、成形段階での収縮誤差を吸収し、製品の機能性を維持します。

これらの構造設計アプローチは、予測が完全にできない現実を踏まえ、製品機能と品質を保証するための知恵と経験が問われる領域です。

まとめ

成形収縮率は、数値そのものよりも「設計者がそれをどう扱い、どう管理するか」という視点が、製品の設計精度と品質を大きく左右します。

PPSやPEEKなどスーパーエンプラでは、理論値に頼らず、実測と経験に基づいた補正設計が求められます。理論を踏まえつつ「収縮を前提に設計する発想」こそが、次世代の射出成形設計における基本思想であると府中プラは考えます。成形収縮率を変動する変数として管理し、実測データを活かし、ばらつきに強い構造を追求することで、お客様の高品質なものづくりに貢献してまいります。