残留応力を逃がす構造設計 ― 成形歪を“抑える”ではなく“逃がす”発想

シリーズコラム第9回

射出成形品の寸法不良や使用中の割れの多くは、「残留応力」が原因となって発生します。残留応力は、成形プロセスにおいて必然的に生じるものであり、金型条件をどれほど最適化しても完全にゼロにすることは困難です。ここで重要になるのが、発生した応力を力で“抑える”のではなく、構造的に“逃がす”という設計発想への転換です。本コラムでは、まず、残留応力が発生する根本的なメカニズムについて理解を深めます。その上で、発生した応力をコントロールするための具体的な解決策として、「設計(形状・構造)」の工夫、「材料選定」の視点から、応力を効果的に緩和・分散させるための基本思想を解説します。

残留応力の正体と発生メカニズム

残留応力はなぜ発生し、なぜ問題となるのでしょうか。その主なメカニズムは「冷却不均一」と「配向」に大別されます。

冷却不均一による内部応力

金型内に充填された溶融樹脂は、金型表面から急速に冷却され固化します。このとき、製品の表層と内部では冷却速度に大きな差が生まれます。先に冷却・固化する表層が収縮する一方で、まだ高温で流動性を保っている内部はそれに追従します。その後、内部が遅れて冷却・収縮しようとする際には、すでに固化している表層に拘束され、内部には引張応力が、表層には圧縮応力が凍結された状態で残ります。これが残留応力の基本的な発生原理です。特に、肉厚が大きく変化する部位や、リブ・ボスの根元などでは冷却速度差が顕著になり、応力集中の原因となります。

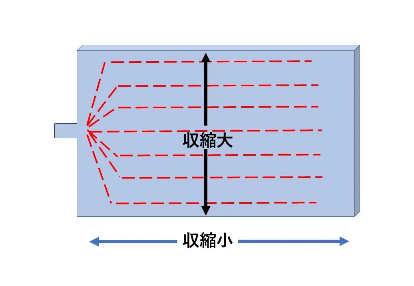

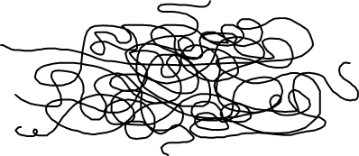

繊維配向・分子配向による応力異方性

ガラス繊維などで強化された樹脂材料では、別のメカニズムが加わります。溶融樹脂が金型内を流動する際、添加されているガラス繊維が流れの方向に沿って整列(配向)します。繊維の配向方向とその直交方向とでは、冷却時の収縮率が大きく異なります。一般的に、繊維の配向方向は収縮が小さく、直交方向は収縮が大きくなります。この収縮率の差(異方性)が、特に非対称な形状の製品において、予測困難な反りや内部歪みを助長する要因となります。

成形条件だけでは解決しない理由

現場では保圧の調整や金型温度の最適化により、残留応力の低減が試みられます。これらの対策は有効な場合もありますが、あくまで対症療法的なアプローチです。製品の形状、肉厚分布、樹脂の流動経路といった設計に起因する根本的な発生要因が変わらない限り、残留応力を抜本的に改善することは難しいのが実情です。だからこそ、後工程での調整に頼るのではなく、設計段階でいかに“応力を逃がす構造”を織り込むかが、成形品の品質安定化において不可欠となるのです。

応力を“逃がす”設計発想

応力を構造的に制御するための具体的な設計思想を3つのポイントで解説します。

応力を集中させない

残留応力は、形状が不連続な部分に滞留しやすい性質を持ちます。特に、シャープな角部、断面が急激に変化する箇所、リブやボスの根元は応力集中の代表的な発生点です。これらを回避し、応力の流れを滑らかにする設計が基本となります。

- コーナーへのR設定: 角部には適切な半径のRを設けます。目安として、基本板厚の25%~40%程度のRを設けることで、応力の流れが分断されるのを防ぎ、応力集中を大幅に緩和できます。

- リブ・ボス根元の形状: リブやボスの根元は、緩やかなテーパーやフィレットを介して本体と接続します。これにより、断面の急変を避け、応力をスムーズに分散させます。

- 厚肉部の回避: 厚肉部は冷却ムラの原因となり、大きな残留応力(ヒケ)を発生させます。設計上どうしても強度が必要な箇所は、肉厚を増すのではなく、中空化したり、肉盗みを設けたりすることで、冷却の均一化を図ります。

これらの対策は、単に外力による破壊を防ぐだけでなく、成形時に発生する内部応力の流れを“分散”させるための重要な構造設計です。

応力の“通り道”を設ける

応力が行き場を失い、一箇所に溜まり続けると、そのエネルギーが局所的な歪みやクラックとなって現れます。そこで、意図的に「逃げ構造」を設け、応力を安全な方向へ解放・分散させることが有効です。

- 固定部の応力分散: フランジ形状など、ボルトで固定される部位では、締結力が応力集中を引き起こします。固定穴の周辺にスリットや薄肉部、段差などを設けることで、応力を意図的に分散させ、一極集中を防ぎます。

- 応力経路の分散: 広面積を持つハウジングなどでは、補強リブを格子状に均等配置すると、応力がリブに沿って伝わり、反りを助長することがあります。リブを非対称に配置したり、一部を途切れさせたりすることで、応力の伝達経路を分断し、全体の歪みを抑制できるケースもあります。

- 拘束を緩めるクリアランス: 部品同士が嵌合する部分では、過剰な拘束が応力の逃げ場をなくします。わずかなクリアランスを設ける「浮かせ構造」とすることで、互いの収縮を許容し、応力の発生を緩和します。

応力を完全に“消す”ことはできません。重要なのは、製品機能に影響のない範囲で応力の“逃げ場”を与え、致命的な変形や破壊に至らせないという考え方です。

冷却・収縮を均一化する形状設計

残留応力の根本原因である冷却の不均一を、設計段階で抑制することも極めて重要です。

- 等肉厚設計の徹底: 製品全体の肉厚を可能な限り均一にすることは、最も効果的な応力緩和手段です。これにより、製品全体の冷却速度と収縮タイミングが揃い、内部応力の発生を最小限に抑えられます。

- 厚肉部の代替構造: 強度確保のために厚肉部が避けられない場合は、裏面をリブ構造にしたり、中空構造にしたり、あるいは別体の補強板を取り付ける構造にしたりすることで、見かけ上の剛性を確保しつつ冷却の均一化を図ります。

- ゲート位置の最適化: ゲート位置は、樹脂の充填パターンと繊維配向を決定づける重要な要素です。可能な限り製品の対称な位置にゲートを配置し、流動方向と収縮の主要方向を一致させることで、冷却歪みが局所的に溜まりにくい構造となります。

材料選定で応力を減らす

製品に求められる機能だけでなく、残留応力の観点から材料を選定することも重要です。

非晶性 vs 結晶性の違い

プラスチック材料は、その分子構造から非晶性樹脂と結晶性樹脂に大別され、それぞれ応力挙動が異なります。

- 非晶性樹脂(PC, PEI, PSUなど): 冷却時の体積収縮が比較的小さく、残留応力は発生しにくい傾向があります。しかし、一度発生した応力は緩和されにくく、高応力部ではクレーズ(微細な亀裂による白化現象)を起こしやすい点に注意が必要です。

- 結晶性樹脂(PA, PBT, PPSなど): 溶融状態から固化する際に結晶化するため体積収縮が大きく、反りや歪みが発生しやすい材料です。その一方、応力の緩和が速く、成形後の寸法安定性に優れる傾向があります。

どちらが良いというわけではなく、材料固有の応力挙動を理解し、成形直後の精度を優先するのか、長期的な安定性を重視するのか、製品の用途に応じて選定することが求められます。

ガラス繊維強化材の注意点

ガラス繊維(GF)で強化された材料は、機械的強度に優れる一方で、配向による強い異方性が残留応力の主因となります。そのため、ゲート位置やリブの配置方向をより慎重に設計する必要があります。特にGF-PBTやGF-PA66などの材料は、樹脂の流動方向とそれに直交する方向とで強度や収縮率が大きく異なるため、製品にかかる主要な応力経路と繊維の配向方向を一致させる設計が、反りと残留応力を同時に抑制する鍵となります。

設計段階で残留応力を見抜くチェックリスト

設計段階で以下のポイントを確認する習慣が、成形後のトラブルを未然に防ぎます。

- 肉厚が急激に変化している箇所はないか?

- すべてのコーナーに適切なRは付いているか?

- ゲート位置と製品形状から予測される収縮方向は整合しているか?

- ボルト固定部など、特定の箇所に拘束が集中していないか?

- 厚肉部の裏面には、ヒケを吸収するための肉盗みや逃げ形状があるか?

- 結晶性材料を使用する場合、金型温度を想定した適切な収縮率が設計に織り込まれているか?

これらの基本的な項目を設計レビューでチェックするだけで、後工程で発生する問題の多くを回避できます。

まとめ

残留応力は「ゼロにする」ものではなく、その性質を理解し、設計の力で「逃がす」ものです。本コラムで解説したように、応力の発生メカニズムを正しく理解することが、全ての対策の出発点となります。その上で、「設計(形状・構造)」と「材料」の両面からアプローチすることで、発生する力を巧みに分散・開放させる柔軟な設計思想が、エンプラを用いた製品設計の品質と信頼性を高めることに直結します。この一連の考え方に基づき、“応力を逃がす構造”を採用することが、長期信頼性の向上に資するものと府中プラは考えています。