射出成形部品の強度設計セオリー - 主要エンプラ7種の使い分け

シリーズコラム第5回

第1回のコラムでは、データシートの数値の裏側にある「機械的強度の本質」を読み解くためのフレームワークを解説しました。同じ引張強度の数値であっても、使用される温度や荷重条件によって、材料が示す挙動は全く異なります。つまり、材料選定の成否は、単なる「データの高低」ではなく、設計要件に合致した「機械的強度の質」を見極められるかにかかっています。

本コラムでは、その実践編として、代表的なエンプラ、スーパーエンプラ7種類を取り上げます。それぞれの機械的強度を、その背景にある構造やメカニズムから深く分析し、「どのような設計条件で、どの材料が最適解となるのか」を具体的に解説していきます。

比較対象となる7材料の概要と比較視点

今回は、いずれもガラス繊維(GF)によって強化されたグレードを前提に、以下の7つの代表的な材料を比較・分析します。

- PEEK(ポリエーテルエーテルケトン)

- PEI(ポリエーテルイミド)

- PPS(ポリフェニレンサルファイド)

- 半芳香族ポリアミド

- MXD6(メタキシレンジアミン系ポリアミド)

- PA66(ポリアミド66)

- PC(ポリカーボネート)

これらの材料が持つ機械的強度の特性は、その分子構造に大きく依存しており、府中プラでは以下の3つのタイプに分類して捉えています。

- 剛性型: 分子骨格が非常に強固で、僅かな変形にも高い応力を示す材料。(例:PEEK, PPS, 半芳香族ポリアミド, MXD6)

- 靭性型: 外部からのエネルギーを吸収・分散する能力に長け、粘り強い破壊挙動を示す材料。(例:PC)

- バランス型: 剛性と靭性の両方をバランス良く備え、幅広い用途に対応できる材料。(例:PA66)

本コラムの目的は、これらの材料の物性値を単純に横並びで比較することではありません。それぞれの材料がなぜそのような特性を示すのか、その「構造とメカニズムに起因する性能差」を明らかにすることで、設計者がより本質的な材料選定を行うための視点を提供します。

各材料の機械的強度特性と構造起因のメカニズム分析

PEEK

PEEKは、強固な芳香族骨格がエーテルとケトンで柔軟に結合した、半結晶性のスーパーエンプラです。この規則正しく強固な分子構造が、他の追随を許さない卓越した機械的強度を生み出します。特に、高温下でも剛性や疲労耐性をほとんど失わない特性は、PEEKの最大の強みです。また、高結晶性構造に由来し、クリープ(持続荷重による変形)や応力緩和(一定の歪み下での応力低下)に対しても極めて優れた耐性を示します。

主な用途例: 高い負荷がかかるギアや摺動部品、高温環境下で使用される構造ブラケットなど。

PEI

PEIは、分子構造にエーテル結合とイミド結合を持つ非晶性のスーパーエンプラです。非晶性でありながら極めて高い剛性を維持している点が最大の特徴です。分子鎖がランダムであるため、成形時の収縮が等方的で、精密な寸法安定性を実現します。また、ガラス転移温度が非常に高いため、高温環境下でも弾性率の低下が緩やかです。ただし、非晶性ゆえに特定の薬品に対しては注意が必要です。PEEKほどの極限性能は持ちませんが、高い成形安定性と剛性を両立しています。

主な用途例: 高い絶縁性が求められる精密電子部品、医療機器の筐体、航空・鉄道の内装材など。

PPS

PPSは、ベンゼン環と硫黄原子が交互に結合した、剛直な分子構造を持つ高結晶性のスーパーエンプラです。この構造により、非常に高い剛性と耐熱性を誇ります。特筆すべきは、吸水率が極めて低く、多湿環境下でも物性変化や寸法変化がほとんどない点です。クリープ耐性も高いレベルにありますが、その剛直さゆえに衝撃強度には課題があり、粘り強さを要求される用途には向きません。

主な用途例: ポンプハウジングやバルブ部品など、高い剛性と寸法安定性が求められる固定構造部品。

半芳香族ポリアミド

脂肪族ポリアミド(PA66など)の分子鎖に芳香環を導入し、剛性と耐熱性を劇的に向上させた材料です。芳香環の存在が分子鎖の動きを抑制し、高い弾性率を発揮します。また、従来のポリアミドの弱点であった吸水性を大幅に改善しており、吸水による強度低下や寸法変化が極めて小さいのが特徴です。この特性から、金属(鉄やアルミダイカストなど)の代替として、製品の軽量化と高強度化を両立させる最適な選択肢の一つとなります。

主な用途例: 高負荷が求められる構造部品、高電圧・高耐熱性が要求されるコネクターなど。

MXD6

MXD6は、分子構造に芳香環を含む特殊なポリアミドで、高結晶性の樹脂です。ガラス繊維で強化することで、常温域ではスーパーエンプラであるPEEKに迫るほどの高い弾性率を発揮します。PA66と比較して吸水率が低く、寸法安定性に優れるため、精密な設計が可能です。ただし、低温環境下では靭性が低下し、衝撃に対して脆くなる傾向があるため、使用温度域には注意が必要です。

主な用途例: 精密な噛み合いが要求されるギア、小型モーターのハウジング、精密機構部品など。

PA66

PA66は、優れた機械的特性とコストのバランスから、エンジニアリングプラスチックとして最も広く使用されている材料の一つです。結晶性の構造を持ち、ガラス繊維で強化することで高い強度と剛性を得られます。しかし、最大の注意点は吸水です。吸水すると弾性率が大幅に低下する一方、衝撃強度は向上するという二面性を持ちます。この挙動を理解せず、乾燥状態のデータシート値だけで設計すると、実環境で想定外の変形を招く可能性があります。高温環境下でのクリープにも注意が必要です。

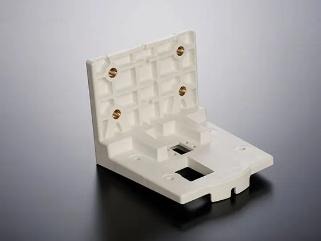

主な用途例: インサート成形部品、汎用ブラケット、一般的な機械部品など。

PC

PCは、代表的な非晶性プラスチックであり、その最大の特徴は卓越した衝撃吸収性です。分子鎖がランダムに絡み合った構造が、外部からの衝撃エネルギーを効率的に分散させ、材料全体の破壊を防ぎます。ガラス繊維で強化することで剛性を補うことも可能ですが、その本質は靭性にあります。一方で、持続的な荷重に対するクリープ耐性は他の結晶性エンプラに劣るため、構造部材として使用する際は長期的な変形を考慮した設計が不可欠です。

主な用途例: 機器の筐体や外装カバー、衝撃からの保護を目的とした防護カバーなど。

用途別・強度要求別による材料選定マトリクス(ガラス繊維強化)

| 設計条件 | 要求性能 | 推奨材料 | 解説の視点 |

| 高温+高負荷(100℃超) | 剛性+クリープ耐性 | PEEK, PEI | 高温下での弾性率維持能力と、持続荷重に対する変形抵抗性の違いで選定する。PEEKは最高レベルの耐性、PEIはそれに次ぐ性能を持つ。 |

| 金属代替+軽量化 | 剛性+寸法安定性 | 半芳香族PA, PPS, MXD6 | 金属に近い高い剛性を持ちつつ、吸水による寸法変化が極めて小さい材料群。コストと要求耐熱性のバランスで最適なものを選ぶ。 |

| 衝撃負荷 | 靭性(エネルギー吸収性) | PC, PEEK | 破壊モードが延性的(粘り強い)な材料が適する。PCは常温での衝撃吸収性に、PEEKは幅広い温度域での靭性に優れる。 |

| コスト重視+一定強度 | バランス | PA66 | 厳しい環境要件がない中で、一定レベルの機械的強度を最もコスト効率良く実現できる。ただし吸水環境での物性低下は必ず考慮する。 |

設計現場での誤った選定とそのリスク

材料の特性を正しく理解せずに選定すると、深刻な不具合につながります。ここでは典型的な失敗例を挙げます。

- 「データシートの引張強度が高いからPA66を採用 → 吸水で強度半減」

乾燥状態のデータシートだけを信じ、多湿環境下で使用する部品にPA66を選定。実際の使用環境では吸水によって弾性率が半減し、想定外のたわみや変形が発生。 - 「PPSを筐体に使用 → 落下衝撃でクラック」

PPSの高い剛性と寸法安定性のみに着目し、落下リスクのあるハンディ機器の筐体に採用。PPSは衝撃に脆いため、落下時のエネルギーを吸収できず、筐体にクラックが発生。 - 「PCをギアに使用 → 応力集中でクリープ変形」

PCのコストパフォーマンスの良さからギアに採用したが、歯元にかかる持続的な応力集中によりクリープ変形が進行。噛み合い精度が悪化し、機構全体の動作不良を引き起こす。

まとめ

本コラムでは、7種類の主要なエンプラを例に、それぞれの機械的強度がどのような構造メカニズムに起因するのかを解説しました。PEEKのような高性能な材料は、確かに多くの面で優れていますが、その一方で「特性の尖り」も持っています。設計の成功は、カタログスペックの高さに頼ることではなく、材料一つひとつの個性と限界を深く理解し、設計条件と照らし合わせて使いこなすことにかかっています。

材料の機械的強度を“数字”としてではなく、“挙動の特性”として捉えること。それが、より確実で合理的な材料選定への第一歩です。