射出成形部品の熱設計入門 - 樹脂の熱伝導・比熱・膨張をどう設計に活かすか

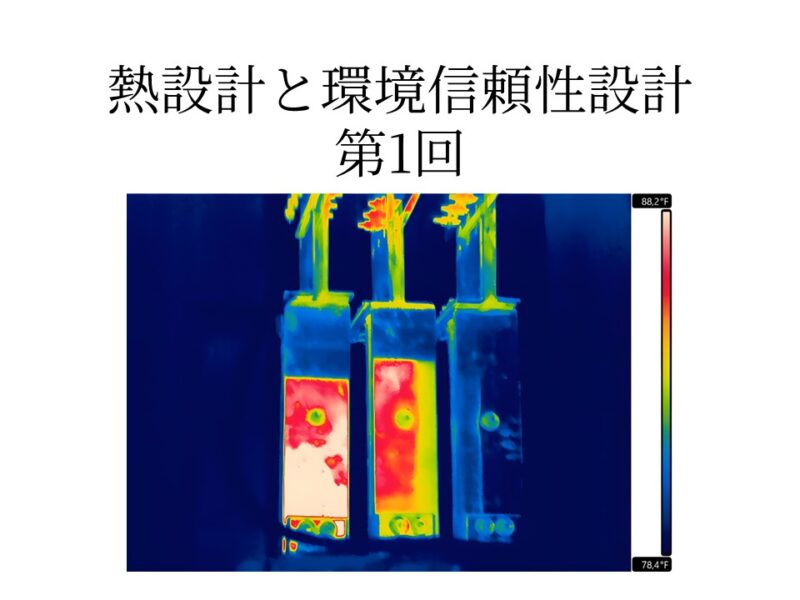

熱設計と環境信頼性設計シリーズ 第1回

樹脂材料は軽量で成形性に優れ、絶縁性も高いため、電子機器や医療機器、流体制御装置などに幅広く使われています。一方で、金属に比べて熱を伝えにくく、温度が上がると大きく膨張するという特性を持ちます。これらの性質は、構造設計において熱ひずみや反り、応力集中などの不具合を生じる原因になります。

設計現場では、解析ツールや熱設計ソフトを使う前に、まず材料がどのように熱を扱うのかを「構造の言葉」で理解することが重要です。本コラムでは、樹脂の熱伝導率・比熱・線膨張係数という三つの基本特性を軸に、数値そのものではなく“設計者がどのように読み解くべきか”を考えます。

樹脂の熱的性質を理解する ― 「熱がこもる材料」の前提

熱伝導率が低いということ

樹脂は金属のように熱をスムーズに伝えることができません。アルミの熱伝導率が約200 W/m・Kであるのに対し、ガラス繊維強化樹脂でも1 W/m・Kに届かない程度です。つまり、同じ発熱量でも、樹脂では局所的に熱が滞留しやすいのです。

この「熱のこもり」は、外観の変形や内部応力だけでなく、接合部の保持力低下や樹脂自体の劣化にもつながります。設計段階では、温度分布を平均値ではなく局所的な温度の上昇を捉えることが欠かせません。特に肉厚部や密閉構造では、熱が逃げずに内部から形を変えていくため、構造的な“熱の逃げ道”を意識した設計が求められます。

比熱と温度上昇の関係

比熱は「どれだけ熱を蓄えやすいか」を示す性質です。樹脂は一般的に比熱が高く温まりにくいように思われますが、熱伝導率が低いため、局部的な温度上昇が速く進む傾向があります。筐体内部に発熱体を組み込むと、周囲の樹脂が熱を逃がせず、狭い範囲だけ温度が上がる。このような温度集中を防ぐには、「どの部位が熱容量を持つか」を構造的に整理しておくことが大切です。

放熱リブを設ける、空間に通気を確保する、隣接部品との間に断熱層を設けるといった構造上の工夫により、温度分布を安定させることができます。数値計算よりも、形状設計による温度管理を意識することが、樹脂設計では現実的なアプローチです。

線膨張係数の大きさと異方性

線膨張係数(CTE)は、温度変化に対してどれだけ伸び縮みするかを表します。樹脂は金属の5〜10倍ものCTEを持ち、さらに成形時の繊維配向や結晶化度によって膨張方向が異なります。流動方向と厚み方向で変形量が違うため、図面上の寸法公差だけでは評価できない現象が生じます。

特に精密嵌合部やレンズ、シール部などでは、温度上昇によるわずかな膨張が機能不全の原因となることがあります。構造設計では“膨張を抑える”よりも、“膨張を見越して吸収する”という発想が欠かせません。

熱と構造を結びつける ― 設計上の読み方

材料特性表の数字を「傾向値」として捉える

物性データに記載された熱伝導率や線膨張係数は、試験片を用いた一般条件での数値です。実際の成形品では、ゲート位置や肉厚分布、充填圧力、冷却条件によって特性値が変動します。したがって、カタログ値を“真の値”として扱うのではなく、設計判断の傾向を読むための目安として使うことが現実的です。

同じPBTでも、ガラス繊維含有率が変われば熱膨張挙動は大きく異なります。強化材を増やすことで膨張は抑えられますが、同時に熱応力が上がるため、かえって応力集中を招く場合もあります。単純に「強化すれば安定する」と考えるのではなく、熱伝導・剛性・応力のバランスを総合的に見極めることが重要です。

熱の「逃げ場」を設計する

熱伝導率の低さは樹脂の宿命ですが、構造設計で補うことは可能です。放熱リブやボス形状を熱の流れる方向に沿って配置すれば、局所的な温度勾配を緩和できます。密閉筐体では通気孔や放熱フィンを設け、熱が一方向にこもらないようにするのも有効です。

肉厚部の裏面を肉盗みして熱容量を下げる、部品間にエアギャップを設けて伝熱を緩和するなど、形状で熱をコントロールする工夫も効果的です。熱解析を用いずとも、こうした設計配慮によって温度上昇や変形を大きく抑えることができます。

熱膨張を“許容”する設計 ― 精度に固執しない柔軟な考え方

変形をゼロにしない設計

射出成形部品の熱変形を完全に抑えようとすると、かえって応力集中や割れを引き起こすことがあります。重要なのは、「どこで変形させ、どこを保つか」という逃がし方の設計です。

筐体の長辺方向にスリットを設けて伸びを吸収する、ボス部の根元にリリーフ形状を持たせるなど、意図的に膨張を逃がす構造を採ることで、全体としての寸法安定性を確保できます。精密部品を過度に固定するよりも、わずかなクリアランスを設けて熱変形の自由度を残す方が、結果的に信頼性は高くなります。

「変形を抑える設計」から「変形を許容する設計」へ――この発想転換が熱設計の出発点です。

異種材料の接合部をどう扱うか

金属やガラスなど、線膨張係数が異なる部品を組み合わせる場合、界面には常に引張応力が発生します。この応力を抑えるには、接合面を広げて強度で耐えるよりも、拘束を緩めて応力を逃がす設計が効果的です。

接着・溶着部の端部にスリットを設けて応力を分散させる、金属インサートを全面固定せず部分的に配置する、あるいは浮かせて支える構造にするなどの工夫が有効です。界面を「固定点」ではなく「柔らかい連結点」として扱うことで、熱膨張差を安全に吸収できます。

精度設計を温度で補正する

図面上の公差は常温を前提としていますが、実際の使用環境はさまざまです。設計段階で「運用温度時の実効寸法」を想定し、基準寸法を逆算しておく姿勢が求められます。これは厳密な数値計算ではなく、温度条件ごとの挙動を経験的に把握するという考え方です。

常温でぴったり合う構造よりも、使用時温度で適正クリアランスを得られる設計の方が、長期的には安定します。“精度”を追うよりも、“機能を保つ精度”を設計する。熱を設計パラメータとして捉える意識が、温度変動に強い構造を生み出します。

熱設計を支える観察の視点 ― 図面に現れない設計知

熱を「見る」ことから始める

設計図面や解析結果だけでは、実際の熱の流れを完全に把握することはできません。試作段階や動作試験で温度分布を観察することが有効です。どこが熱を持ち、どこが冷えにくいのかを“温度の地図”として把握すれば、設計へのフィードバックが可能になります。

実測による観察は、解析モデルの妥当性を検証する上でも重要です。特に繊維配向による異方性膨張など、シミュレーションでは捉えにくい要素を補完できます。観察を設計に組み込むことで、理論と実体のずれを減らし、設計の再現性が向上します。

現場で学ぶ熱の挙動

設計と成形の間には常に温度の壁があります。設計者が現場に足を運び、金型温度や冷却条件を観察すれば、図面上の寸法誤差や反りの原因を肌感覚で理解できます。現場の経験を設計に取り込むことで、「この形状はこの温度でこう変わる」という知見が蓄積されていきます。

評価段階で得られた不具合を“温度の問題”として再整理する姿勢も大切です。破損や変形を単なる強度不足や寸法誤差で片づけず、「熱の通り道が悪かった」として原因を構造的に捉え直すことで、再発防止につながります。

まとめ

樹脂は、金属のように熱を逃がしてくれない材料です。だからこそ、設計者が熱の流れと膨張の方向を“読む力”を持つことが求められます。熱を押さえ込むのではなく、熱を受け入れ、逃がす構造を設計することが信頼性向上の鍵です。

熱伝導・比熱・膨張という一見地味な特性も、構造の視点から見れば明確な設計指針となります。図面に現れない「温度の思考」を持つことが、寸法の安定、応力の制御、そして長期信頼性の確保につながります。熱を読む設計とは、数値を扱うことではなく、材料がどう動くかを理解することなのです。