射出成形部品の放熱・断熱設計 - 温度分布を最適化する熱マネジメント構造設計の実践

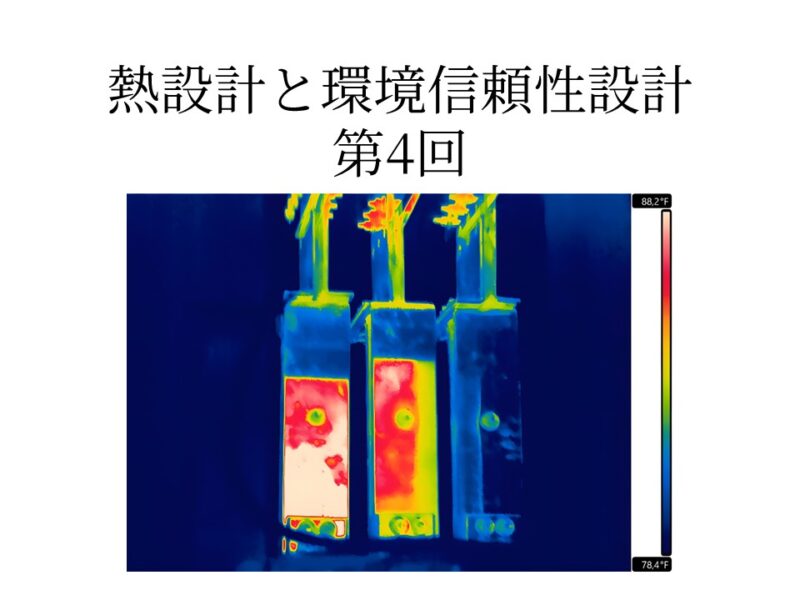

熱設計と環境信頼性設計シリーズ 第4回

電子機器や制御モジュール、センサー筐体などでは、内部発熱をどう処理するかが信頼性を左右します。熱がこもれば寸法変化や変形を誘発し、周囲部品との干渉や応力集中を招きます。特に樹脂構造は熱伝導率が低く、金属のように自然に熱を逃がすことができません。そのため、「熱をどこへ逃がし、どこで止めるか」を構造で設計する発想が不可欠です。本コラムでは、樹脂部品における放熱・断熱・温度分布制御の考え方を整理し、解析ツールに頼らず設計段階で実践できる熱マネジメントの手法を紹介します。狙いは単なる冷却ではなく、「温度を均一に保ち、長期安定性を確保する構造設計」を実現することです。

熱マネジメント設計の目的 ― 「温度を均す」ことが信頼性を生む

局所加熱が構造を壊す

熱による不具合は、平均温度が高いことよりも、局所的に温度が偏ることが主な原因です。発熱部近傍の樹脂が膨張し、周囲との寸法差が生じると、拘束部に引張応力が発生します。その結果、変形・反り・白化などの形状不良が起こります。

つまり、熱設計の目的は“温度を下げる”ことではなく、“温度分布を均一にする”ことにあります。設計者は熱の経路を「逃がす」、「遮る」、「均す」という3方向から整理し、温度勾配を抑える構造を構想する必要があります。

樹脂部品での熱経路の考え方

金属では熱は導電的に速やかに伝わりますが、樹脂では主に伝導・対流・輻射が複合的に働きます。特に自然対流が起きにくい密閉筐体では、構造そのものが熱経路を作る要素になります。

たとえば、熱源を中心に空気の流れを設ける、熱が逃げる方向に合わせてリブやボスを配置する、発熱体を壁面に近づけて放熱しやすくするなど、設計段階で「熱の通り道」を描くことが求められます。解析で補う前に、構造そのもので熱を流す発想が基本です。

放熱・断熱・温度分布制御の3戦略

熱マネジメント構造設計は次の3つの観点で考えると整理しやすくなります。

- 放熱設計:熱を外部へ逃がす経路をつくる

- 断熱設計:熱を伝えない壁を設ける

- 温度分布制御設計:熱を意図的に分散・均一化する

この3つは独立した概念ではなく、用途や構造に応じて組み合わせて成立します。樹脂設計では、金属のように一方向に熱を通すことが難しいため、複数経路で緩やかに温度を均一化するアプローチが有効です。

放熱を促す構造設計 ― 熱の“逃げ道”を描く

放熱リブと伝熱経路の設計

リブは単なる補強ではなく、熱を伝える導管として活用できます。特に発熱源の近傍では、リブを外壁方向へ向けて配置することで、内部に滞留する熱を逃がす効果があります。

重要なのは、リブを単純に増やすことではなく、熱流の方向に沿って整合的に配置することです。熱が進む先を意識せずにリブを増やすと、逆に熱が滞留する領域を生みます。リブの厚みや長さよりも、連続した伝熱経路の形成を優先すべきです。

また、筐体裏面に沿って薄い伝熱パスを設けると、面全体で温度を拡散でき、局所的な熱溜まりを防げます。CAE解析では可視化しにくい“表面伝熱”を設計者の直感で扱うことが、実務では効果的です。

通気構造と空気流の設計

自然空冷を活かすには、空気の通り道を設けることが欠かせません。上下方向に空気が流れる縦ダクト構造をつくる、通気孔を段階的に配置する、内部リブで流れを妨げないようにするなど、空気の流れをデザインする発想が重要です。

自然対流では、わずか10℃の温度差でも流速が変わるため、熱源位置と排気経路の相対配置で温度バランスが大きく変わります。小型の筐体ほど空気経路が狭くなるため、開口部を設ける位置が温度管理の成否を分けます。

放熱素材との一体設計

放熱シートや熱伝導パッドは後付けで貼るのではなく、構造と一体化して設計するのが理想です。例えば、パッドが常に一定の面圧で接触するよう、弾性支持構造を持たせる。あるいは、締結時に変形量を設計して接触安定を維持する。

これにより、熱抵抗を低減し、長期的に均一な伝熱性能を保てます。材料を選ぶよりも、構造と組み合わせて性能を最大化する設計が重要だと府中プラは考えています。

断熱と温度分布制御 ― 熱を“通さない”構造の工夫

熱源とセンシティブ部品の分離設計

構造内部に発熱源と温度に敏感な部品が共存すると、樹脂部品の一部だけが繰り返し加熱され、局所的な変形や経時劣化が生じます。これを防ぐには、断熱構造で熱源と影響部位を物理的に分離することが基本です。

センサーやOリング、電子コネクタなどの部品は、温度変化に弱い代表例です。これらを熱源のすぐ隣に配置するのではなく、空気層や断熱リブで距離を設けます。空間を少し挟むだけでも、対流・伝導・輻射の三要素が抑制され、温度勾配が緩やかになります。

さらに、筐体内部で熱源と冷却対象を背中合わせに配置すると、片側の壁面温度が急上昇し、外装変形やクラックの要因となります。“熱を遮る壁”を内部構造で設ける発想が、局所過熱を防ぐ最もシンプルな方法です。

異種材料による断熱設計

樹脂構造の中間層に熱伝導率の低い材料を用いると、効果的な断熱構造を実現できます。たとえば、PBTやPPSのような結晶性樹脂は、非晶性樹脂に比べて熱伝導が抑えられ、温度の影響を受けにくい性質を持ちます。

また、金属フレームと樹脂部品を組み合わせたハイブリッド構造では、樹脂層が熱の絶縁層として働くため、外装表面の温度上昇を防ぐことが可能です。熱を完全に遮断するのではなく、「熱が伝わる速度を遅らせる」ことを目的とするのが実務的な考え方です。

温度分布の均質化

どうしても局所的な高温を避けられない場合は、熱を“拡散させて均す”設計が有効です。発熱部と非発熱部の間に薄肉領域を設け、熱伝導経路を広げると、温度勾配が緩やかになります。さらに、構造の対称性を保つことも重要です。

左右や上下で形状が非対称だと、放熱効率や膨張挙動に偏りが生じ、全体変形を誘発します。放熱部と断熱部を配置するときは、温度のバランスを保つ「対称設計」を意識することで、変形の抑制と寿命延伸の両立が可能になります。

設計検証と改善 ― 熱設計を“見える化”する

赤外線観察による温度マッピング

放熱や断熱設計の有効性を確認する最も確実な方法は、実際に温度を“見る”ことです。試作段階で筐体の表面温度分布を観察すれば、解析上の想定と現実の差が一目で把握できます。特に、内部構造による空気滞留や局所加熱は、CAEだけでは予測が難しい現象です。温度の地図を可視化することで、リブや開口部の有効性を定量的に検証できます。解析結果を信じすぎず、観察結果を設計に戻す姿勢が、実務レベルの熱マネジメントには重要です。

実測と解析のすり合わせ

解析モデルは理想条件を前提としているため、実際の温度分布とは乖離することがあります。たとえば、熱伝達率や放射率の設定が実機と異なるだけで、数十度の差が生じることもあります。

試作で得られた実測データをもとに、材料定数や境界条件を更新し、CAEモデルを現実に近づけていく「チューニング」を継続的に行うことが重要です。このプロセスを繰り返すことで、解析と設計の一体化が進み、次の製品開発における温度予測精度が格段に高まります。

長期信頼性への展開

放熱・断熱・温度分布の最適化は、単なる熱対策ではなく、長期信頼性の設計でもあります。温度差が小さくなれば、熱応力やクリープ変形、界面剥離といった時間依存の劣化現象が抑制されます。

つまり、熱マネジメントとは、単に“熱を扱う技術”ではなく、“時間を扱う設計”でもあるのです。温度を均一に保つことは、部品寿命を延ばすことに直結します。

まとめ

樹脂製品の熱設計において、重要なのは「冷やす」ことではなく、「制御する」ことです。熱を外へ逃がす、伝えない、そして均一に分布させる。この3つを構造設計で実現できれば、製品は自然と安定性を持ちます。

熱解析に頼る前に、形状の連続性・空間配置・材料の組み合わせを設計段階で考え抜くことが、解析ツールでは代替できない設計者の思考なのかもしれません。

熱は避けるものではなく、設計によって“導く”もの。温度を読む構造設計こそが、静かで壊れにくい製品をつくる出発点と言えましょう。