部品機構

部品機構(ヒンジ・スナップ・ギア・ローラーなど機構部品に求められる樹脂設計の要点)

本ページは、当社サイトの射出成形技術解説コンテンツのうち、「部品機構」に関する記事をまとめたカテゴリページです。

本カテゴリでは、射出成形で用いられる機構部品(ヒンジ、スナップフィット、ローラー、ギア、プーリー、チェーンリンク、クランプ構造、継手・バルブなど)の設計・材料選定の考え方を整理しています。対象読者は、電気電子、機械、産業機器メーカー等の設計、調達、品質管理、製造部門の方々です。樹脂製の機構部品は、設計自由度の高さや軽量性といったメリットがある一方で、金属とは異なる破壊メカニズムや変形挙動を持つため、樹脂特有の設計知識が不可欠です。

1. 機構部品における樹脂化のメリットと注意点

樹脂による機構部品は、以下のメリットがあります。

- 軽量で低騒音

- 自己潤滑性が高い(POM、PA、PPSなど)

- 一体成形による部品統合が可能

- 複雑な形状でも成形性が高い

一方で以下の課題も存在し、設計段階での配慮が必要です。

- 金属に比べて弾性率が低く、変形しやすい

- 応力集中による脆性破壊のリスク

- クリープ変形や摩耗による性能劣化

- 吸水による寸法変化

これらの特性を踏まえ、用途ごとに最適な材料・構造を選ぶことが重要です。

2. 機構別の設計・材料選定のポイント

- ヒンジ(リビングヒンジ・回転ヒンジ)

PPなど高延性材料が適し、肉厚・曲げ半径・応力集中部を丁寧に設計する必要があります。リビングヒンジでは結晶化度・流動方向が寿命に大きく影響します。 - スナップフィット

樹脂の弾性率・破断伸び・流動方向を考慮した設計が必要。PAやPOMでは高強度、PPやTPEでは柔軟性を活かした設計が有効です。 - ローラー

摩耗・PV値が設計の中心課題。POM・PA・PPSなどの摺動性材料が選ばれ、ガラス繊維強化材との相性にも注意が必要。 - ギア・プーリー・チェーンリンク

寸法精度、摩耗、騒音が主要課題。PA、POM、PPS、半芳香族PAが代表材。成形収縮や湿度による寸法変化を織り込んだ設計が必須。 - 継手・バルブ(流体機構部品)

強度・耐薬品性・耐圧性能が要求されるため、PPS、PBT、POM、PPSUなど用途に応じた材料選定が重要です。

3. 金属とは異なる破壊・変形・摩耗挙動の理解

樹脂製の機構部品では、以下のような金属とは異なる現象が起きます。

- クリープ(静荷重で徐々にたわむ)

- 疲労破壊(繰り返し荷重で突然の破断)

- 応力割れ(ESC)(溶剤・薬品との組み合わせで脆性破壊)

- 摩耗・溶着摩擦(無潤滑環境で顕在化)

これらは設計・使用環境・成形品質が複合的に影響するため、本カテゴリでは“なぜ起きるか”を理解するための基礎情報も整理します。り、解析(CAE)を交えながら寿命予測を行う必要があります。

4. 材料選定の方向性(用途に応じた最適材料)

機構部品では、材料の選定が性能の大部分を左右します。

- POM:低摩擦・高耐摩耗。ローラー・ギアの主役。

- PA66 / PA6 / 半芳香族PA:高強度・高耐熱。ギア・高荷重部に適合。

- PPS:耐薬品性・寸法安定性に優れ、流体機構部品に最適。

- PBT:寸法安定性が高く、外観・機能部品に幅広く採用。

- TPE:スナップや防振機構で使用。

用途と要求性能(摩耗、荷重、クリープ、薬品)に応じて材料を選定することが鍵になります。

5. 本カテゴリで扱う主なテーマ

- ヒンジ・スナップ・ギア・ローラーの設計原理

- 樹脂機構部品の破壊メカニズム

- 摩耗・PV値の基本と材料選定

- 吸水・温度による寸法変化の影響

- 流体機構部品に必要な耐薬品・耐圧特性

- 金属部品との比較と樹脂化検討の着眼点

部品機構の設計は、樹脂の特性をどれだけ深く理解しているかで品質が大きく変わります。本カテゴリでは、ヒンジ・スナップ・ローラー・ギアなど代表的な機構部品の設計ポイントや材料選定の考え方を体系化し、製品性能を安定させるための実務的な知識を提供します。

本カテゴリに関連する詳しい技術解説は、以下のコラムをご覧ください。

-

コストダウンに行き詰まったら。「ティアダウン」で発見する、もう一段上の設計改善と製品価値の最大化

- その他

-

低アウトガス・低イオン性エンプラの選び方 ― 半導体・分析機器のクリーン設計に効く材料特性 第2回

- 材料

-

低アウトガス・低イオン性エンプラの選び方 ― 半導体・分析機器のクリーン設計に効く材料特性 第1回

- 材料

-

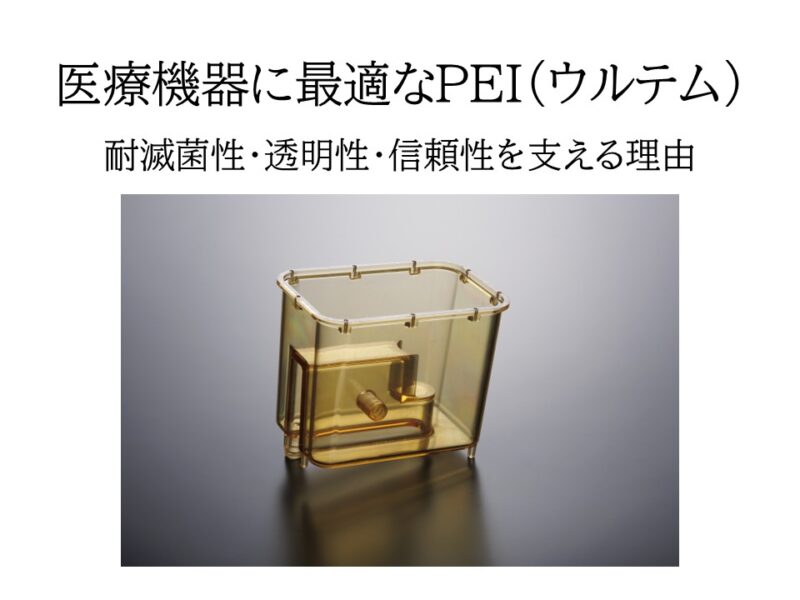

医療機器設計に最適なPEI(ウルテム)とは:耐滅菌性・透明性・信頼性を支える理由

- 材料

- その他

-

プーリーの樹脂化を徹底解説 - PPS・PEEK・PEIによる軽量・静音・高精度設計のポイント

- 材料

- その他

-

搬送チェーンの樹脂化を徹底解説 - PPS・PEEKによる軽量化・無潤滑化・耐熱設計の最前線

- 材料

- その他

-

搬送ローラーの樹脂化を徹底解説 - PPS・PEEKによる軽量・静音・長寿命設計と摩耗“制御”技術

- 材料

- その他

-

壊れないヒンジを設計する - 応力集中と繰り返し疲労の制御技術

- その他

-

ヒンジ設計の原理と設計思想 - エンプラ&リビングヒンジで実現する“しなり”可動構造

- その他

-

PEEK製ギアが選ばれる理由 ─ 高温・薬液・クリーン環境での設計と評価指針

- 材料

- その他

-

スナップフィット不良の徹底対策 ─ 折損・外れを招く設計・成形の落とし穴と改善策

- その他

-

スナップフィット設計の実務メリット ─ コスト削減・軽量化・リサイクル性を高める成功事例

- その他

-

スナップフィットとは何か?射出成形設計で使われる構造と基本原理

- その他

-

COCの用途展開と材料選定の勘所 ─ 光学部品・流体制御機器・電子デバイスへの応用

- 材料

-

半導体・分析機器に使われるフッ素樹脂 ─ 高純度流路部品でのETFE・PFA・PVDFの選び方

- 材料

-

ポンプ・バルブ部品の材料選定 ─ フッ素樹脂(ETFE・PFA・PVDF)の耐薬品性と設計事例

- 材料

-

PFAの強みを活かす ─ 半導体・ポンプ部品で選ばれる理由と設計ノウハウ

- 材料

-

高周波対応材料としてのLCP ─ 5G通信機器・半導体分野で採用が進む理由

- 材料

-

高湿度・水回りで使えるのはこのエンプラ! 吸水性比較と正しい設計・材料選定

- 材料

- その他

-

酸性薬品に強いエンプラはどれ?化学装置・配管部品で失敗しない材料選び

- 材料

-

金属から樹脂へ 空圧機器部品の軽量・高性能化を支える半芳香族ポリアミド

- 材料

- その他