金属代替

金属代替(軽量化・耐腐食性・部品統合を実現する樹脂化の実務知識)

本ページは、当社サイトの射出成形技術解説コンテンツのうち、「金属代替(樹脂化)」に関する記事をまとめたカテゴリページです。

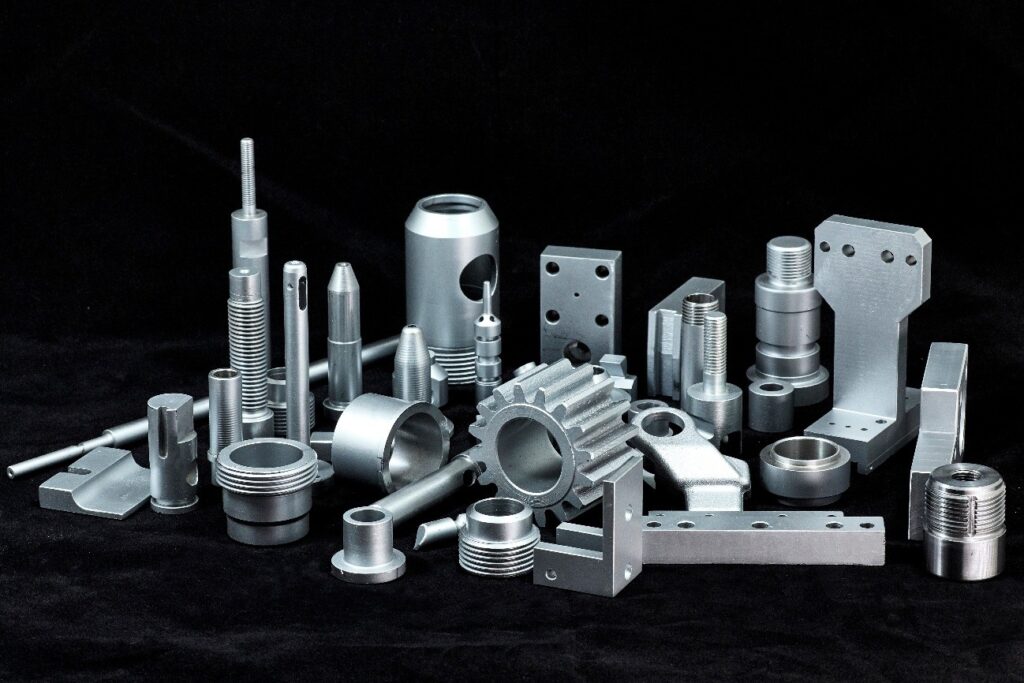

本カテゴリでは、金属部品を樹脂へ置換する際の材料選定、設計指針、機能検証のポイントを体系的に整理しています。対象読者は、電気電子、機械、産業機器メーカー等の射出成形部品の設計、調達、品質管理、製造部門の方々です。金属代替は単なる材料変更ではなく、軽量化、耐腐食性向上、コスト合理化、組立工程削減など多くの効果を同時に実現できるため、近年さまざまな産業で採用が急速に進んでいます。

1. 金属代替が求められる背景(軽量化・コスト・生産性)

金属部品の樹脂化は、以下の理由から幅広い業界で検討が進んでいます。

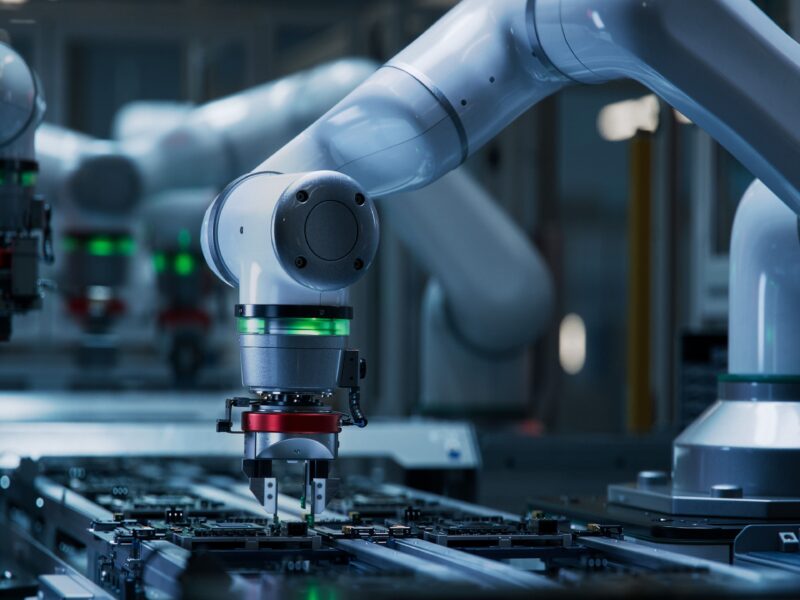

- 軽量化:電気電子機器や搬送装置では、樹脂化による重量低減が消費電力の削減や操作性向上に寄与。

- 耐腐食性・薬品耐久性:流体制御・分析装置では、金属腐食や錆の問題が樹脂化で解消。

- 加工レス化:切削・研磨を省略し、成形一発で形状が完成。

- コスト最適化:大量生産時の加工時間削減によりトータルコストが低減。

特に射出成形は、複雑形状・内部リブ構造・一体成形など、金属加工では困難な設計自由度を提供します。

2. 樹脂化で可能になる「部品統合」

金属代替における最大のメリットのひとつが 部品統合 です。

- リブ・ボス・スナップフィットを一体成形

- ガイド部、ヒンジ、取付座を統合

- 複数パーツを一つの成形品に集約

- 組立工数の削減、ねじ・座金などの要素部品を削減

- 寸法精度の一貫性が向上

部品統合は単純な置換以上の価値を生み、製品小型化、軽量化、組立工数削減、歩留まり向上など多岐にわたる成果をもたらします。射出成形の最大の強みが発揮される領域であり、金属から樹脂への置換を検討する際には真っ先に検討すべき視点です。

3. 金属代替で使用される代表材料(高剛性・高強度・高耐熱材料)

金属代替には、十分な強度・剛性・耐熱性・耐薬品性を兼ね備えた材料が必要です。本カテゴリでは、用途に応じた候補樹脂の選び方を整理します。

汎用エンプラのガラス繊維強化グレード、ガラス長繊維強化グレード

PA66、変性PPE、PBTなど。中強度領域で最も採用が多い。

半芳香族ポリアミド

低吸水・高剛性・耐熱性に優れ、金属代替の主役材料。寸法安定性が高く、ポンプ部品・ギア・精密機構部品に適用される。

MXD6

高強度・低吸水で寸法安定性が高く、精密ギア・搬送部品に向く。

PPS(ポリフェニレンサルファイド)

耐熱・耐薬品性に非常に優れ、金属→樹脂化の代表的材料。ガラス繊維強化で高剛性部品に用いられる。

PPSU、PEI、PEEK(スーパーエンプラ)

医療・流体制御・搬送機構で使用される最上位樹脂。高耐熱・高靭性・耐薬品性を兼備。

これらの材料は金属に近い性能を持ち、用途に応じて「強度」、「耐熱」、「環境耐性」、「寸法精度」を総合的に判断する必要があります。

4. 金属代替の検討で重要となる設計・評価の視点

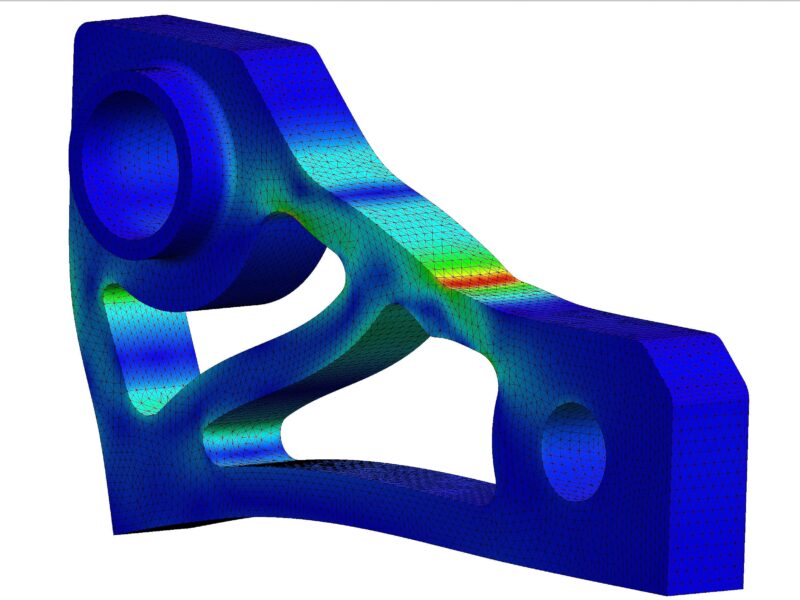

樹脂化は材料だけでは判断できず、構造設計・金型設計・信頼性評価が一体で成立します。

- 肉厚とリブの設計最適化(金属的な均一肉厚設計は不適)

- 応力集中の回避(ボス・コーナー・スナップ部)

- クリープ変形評価(静荷重部品は要注意)

- 吸水による寸法変化の管理

- 耐薬品性・熱劣化の確認

- 動的荷重・摩耗試験による寿命評価

金属とは全く異なる破壊モード・変形挙動を示すため、樹脂特有の設計知識が不可欠です。

5. 本カテゴリで扱う主なテーマ

- 金属代替のメリット(軽量化・耐腐食・加工レス化)

- 部品統合の考え方と設計手法

- 変性PPE、半芳香族PA・PPS・MXD6・などの候補材料

- 強度・耐熱・寸法安定性の評価方法

- 樹脂特有の破壊メカニズムと設計注意点

- 成形不良と寸法バラツキの許容範囲

- 金属→樹脂化の実施手順(要求仕様→材料→構造→金型→評価)

金属代替は、単なる材料置換ではなく、製品構造・組立方式・耐久性まで変革するプロセスです。本カテゴリでは、部品統合を含めた樹脂化の利点、適切な候補材料、設計・評価のポイントを整理し、電気電子・機械・産業機器メーカー等が樹脂化の判断を行う際に必要な実務知識を提供します。

本カテゴリに関連する詳しい技術解説は、以下のコラムをご覧ください。

-

失敗しない金属代替!樹脂化の注意点と設計・材料選定の秘訣を解説

- その他

-

金属代替でコスト削減と軽量化!樹脂化のメリットと具体的事例を徹底解説

- その他

-

【金属代替の新定番】高剛性・高耐久を実現するガラス長繊維強化樹脂の可能性(後編)

- その他

-

【金属代替の新定番】高剛性・高耐久を実現するガラス長繊維強化樹脂の可能性(前編)

- その他

-

エンプラによる金属代替の基礎知識 ─ 樹脂と金属の物性差を正しく理解する

- その他

-

金属部品と樹脂(エンプラ)部品は何が違う? ─ 素材特性の基本を押さえる

- その他

-

エンプラによる金属代替:射出成形が可能にする10の設計メリット

- その他

-

冷媒コンプレッサーの樹脂化が進む理由 - PPSとPEEKで実現する金属代替と設計最適化

- 材料

- その他

-

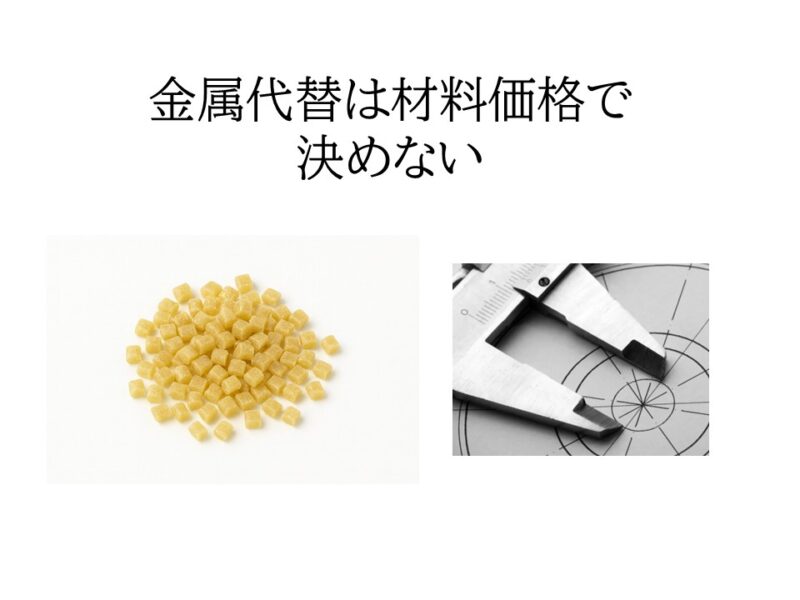

金属代替は材料価格で決めない ― システムコストで評価する設計実務とモデルケース(ウルテム™編)

- 材料

- その他

-

ウルテム™強化グレードで実現する金属代替 - 非晶性PEI×高Tgで切り拓く設計革新

- 材料

- その他

-

金属ヒンジを置き換える高剛性エンプラ設計 - 軽量・一体化・コスト削減

- その他

-

バルブの金属代替はここまで進化した!半芳香族ポリアミドが切り拓く軽量・高耐久の新時代

- 材料

- その他