PEIとは

PEI(ポリエーテルイミド)は、イミド結合とエーテル結合を組み合わせた非晶性のスーパーエンプラの一つで、特に優れた耐熱性と機械的強度を持つことで知られています。この材料は、エーテル基とイミド基を分子構造に持ち、その化学的特性が多くの優れた性能を実現しています。

自動車、航空宇宙、医療、電子機器、食品加工など幅広い分野で使用されています。

PEIとサルフォン系のスーパーエンプラ(PPSU、PES、PSU)は比較的近い物性を有していると言えますが、耐薬品性はそれぞれに得手不得手があり、用途に応じて選定することが課題となります。

1. 優れた耐熱性

ガラス転移温度(Tg)が215~220°Cと非常に高く、熱変形温度(HDT)も200°Cを超えることが一般的です。このため、高温環境下で形状や性能が要求される用途に最適です。例えば、自動車エンジン部品、航空機内装材、電子デバイスの高温部品などで使用されています。

2. 優れた機械的強度と剛性

引張強度、曲げ強度などの機械的特性が優れており、薄肉でも高い耐久性を発揮します。これにより、軽量化が求められる用途で効果的に利用できます。高荷重を受ける部品や長期間使用される構造部材に適しています。

3. 卓越した耐薬品性

多くの化学薬品や溶剤に対して高い耐性を持ちます。特に酸、アルカリ、油脂類に対して安定的で過酷な環境下でも性能を維持します。このため、化学工業用の部品や医療機器で使用されています。

4. 耐加水分解性と優れた滅菌適性

高温水蒸気や湿潤環境下でも安定しており、オートクレーブ滅菌が可能です。この特性により、医療機器や食品加工装置など、衛生が求められる用途に最適です。繰り返しの滅菌プロセスにも耐えるため、耐久性と安全性を兼ね備えた材料として評価されています。

5. 難燃性と低発煙性

自然に難燃性を持つ材料で、発火しにくく、燃えたとしても発煙が少ないため、安全性が求められる用途に適しています。航空宇宙や公共交通機関など、火災リスクが高い環境で重宝されます。

6. 透明性と二次加工性

自然な透明性を有しており、光学的用途にも対応できます。着色性も良好で、デザイン性を追求した部品にも適用可能です。また、めっき性に非常に優れており、金属製の外観部品の樹脂化がしやすい材料です。

PEIを推奨する用途・ニーズ

01 食品機械、フードコンタクト

PEIは、他の樹脂と比較して優れた耐加水分解性を示します。特に沸騰水中1,000時間浸漬後の引張強度保持率も優れています。熱水や高温の蒸気に晒される食品機械やコーヒーマシンの部品においても高い機械強度を保持し、安定したパフォーマンスが期待できます。これらの部品は洗浄、殺菌に使われる薬品に対する耐性が要求されますが、PEIは幅広い薬品に対する耐薬品性を示します。

また、オイルを多く含んだトマトソースやBBQソースなどシミがつきやすい食材からの防汚性が高く、メンテナンス性が要求される用途に推奨しています。

当社ではお客様のご要望に応じてFDA準拠グレードやペレット選別(成形品の黒点の原因となる異物の除去)もご提案致します。

02 理化学機器

PEIはオートクレーブ、EOG、電子線滅菌への耐性に優れており、滅菌トレーやアニマルケージの用途においてPSUとならんでグローバルで採用実績が豊富です。滅菌技術のトレンドとして、近年はUV-Cの波長領域を用いた殺菌、滅菌が注目されており、関連機器市場が拡大しています。PEIはUV-C照射下でも変色が少なく機械強度の保持力に優れています。

金属やセラミックと比較して、PEIの射出成形はデザインの自由度、量産性が高く、これらの機器の構造部品においても積極的にご提案をしています。

03 医療機器

PEIは米国で開発され、積極的に用途開発がされてきた歴史があることから、医療先進国である米国において診断装置、治療器具、手術器具の領域で多くの採用実績があります。優れた耐熱性に加え、PESを上回る機械特性と寸法安定性を備えたPEIはこれらの分野で信頼性の高い製品設計が可能です。

また、比重がスーパーエンプラのなかでも軽量(非強化グレードで1.27)であり、材料使用量の低減と軽量化が期待できるところもメリットです。

当社のPEI成形における強み

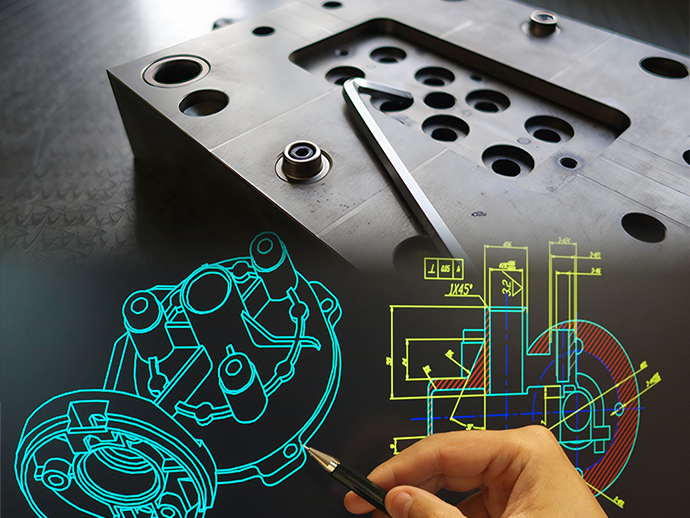

01 製品デザイン、金型デザインに関するノウハウ

スーパーエンプラの場合、加工温度が高く特殊な設定が必要となりますが、当社は様々なスーパーエンプラの加工実績があり、PEIの成形も得意としています。

PEIはPSUやPES同様に残留応力が発生しやすく、成形後にクラックが発生するリスクの高い材料です。製品デザインの際はこの特性を踏まえ、エッジを極力避けた形状を提案しています。

金型デザインにおいては、溶融粘度の低い原料に合ったベントの設置が必要となり、特に微細な形状部分は入れ子設置等を行い、成形歪が少なくなるよう配慮しております。

02 最適な成形条件の設定

PEIの成形においては、加熱筒温度は製品形状によりますが、通常は360℃~400℃の間での設定となり、樹脂の特性として加熱筒内への滞留時間が長くなると焼けや炭化が発生しますので十分配慮した条件設定と温度管理をしています。

特に金型温度は非常に重要な要素となります。金型温度設定によっては、成形時の残留応力によるソルベントクラックが、お客様で使用の際に発生する可能性がありますので、製品形状に合わせた適切な温度(150℃~170℃)での条件設定をしています。

03 アニール処理のノウハウ

PEIは、特に偏肉が大きい形状の製品製品や製品の仕様上どうしてもバランスのいい位置にゲート設置が出来ない場合、成形歪が原因の残留応力が大きく残ってしまい、使用環境においてソルベントクラックが発生してしまいます。

そのため成形後の残留応力の大きい製品については、成形後、熱によるアニール処理を適切な温度と時間行うことで対応しています。確認方法としては、1-2ジクロロエタン中に浸透させ、クラック発生するまでの時間で判断します。

PEIの成形実績

-

レントゲンのレンズ部品

こちらはレントゲン検査に使用されるレンズ部品の事例です。

検査精度を損なう異物混入を防ぐため、成形前に加熱筒とシリンダーの分解清掃を徹底し、成形時には厳密な温度管理を実施しています。また、内部に接触する薬品への耐性とX線透過性を確保するため、耐薬品性と高い透過率を兼ね備えたPEIを採用。これにより、検査性能と耐久性を両立させた高品質な製品を実現しました。

詳細はこちら

-

医療機器 三方継手

こちらは医療器具に使用される液体用三方継手の事例です。

内径流路がわずかφ1.2mmと極小のため、ピンの先端形状を精密に最適化し、芯ズレやバリを防止。これにより、10万ショットの安定した成形を実現しました。また、厳格な品質基準に対応するため、全製品に目視による全数検査を実施し、異物混入や黒点のない高品質な製品を提供しています。

詳細はこちら

-

高圧ケミカルポンプ

こちらは高圧ケミカルポンプ用部品の事例です。

耐薬品性、耐熱性、耐加水分解性が求められる用途に対し、PEIを採用。さらに、クラック防止のため、肉厚を均一に保つ形状変更を提案し、採用いただくことで高い信頼性と耐久性を実現しました。

詳細はこちら

-

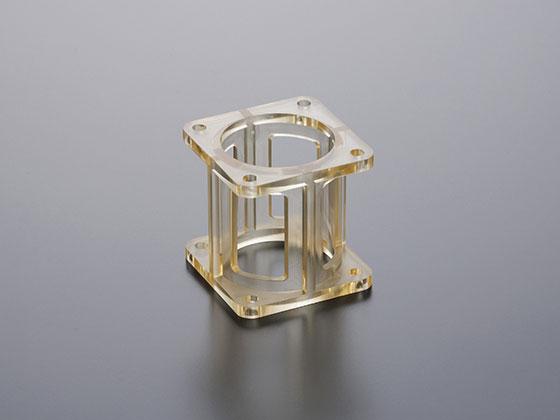

高圧電源発生装置 部品

- 材質名: PEI

- 形状・用途: 透明品

- 業界: その他

-

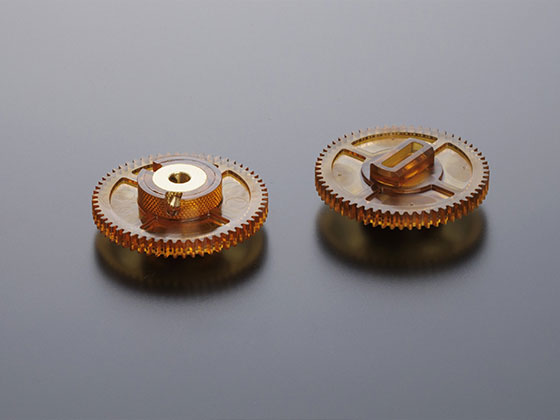

カップリングギヤ

- 材質名: PEI

- 形状・用途: ギヤ 透明品

- 業界: その他

-

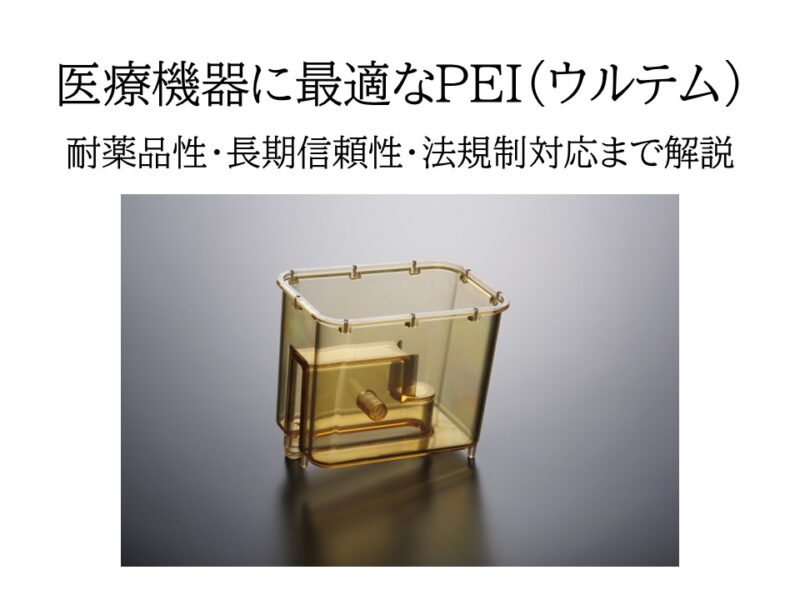

医療機器 液体チャンバー

- 材質名: PEI

- 形状・用途: 配管・継手

- 業界: 医療機器

PEIの技術解説

-

PEI(ウルテム)はなぜ選ばれる?特性と成形ノウハウを徹底解説

- 材料

-

材料でここまで違うクリープ特性 主要エンプラの特性比較と用途適性

- 材料

-

クリープ現象による破損を防ぐには? エンプラ設計で見落とされがちな時間依存変形の考え方

- 材料

-

エンプラによる金属代替:射出成形が可能にする10の設計メリット

- その他

-

【原理から理解】エンプラを超える性能!スーパーエンプラとは?エンプラとの違いと選び方

- 材料

-

高湿度・水回りで使えるのはこのエンプラ! 吸水性比較と正しい設計・材料選定

- 材料

- その他

-

吸水性と加水分解性はどう違う?設計者が混同しやすい“水に弱い”の2つの側面をやさしく解説

- 材料

- その他

-

水に強いエンプラはどれ?耐加水分解性の原理とPA(ナイロン)吸水対策の基本

- 材料

-

食品接触(フードコンタクト)部品のためのエンプラ選定と成形設計の実務ポイント

- 材料

-

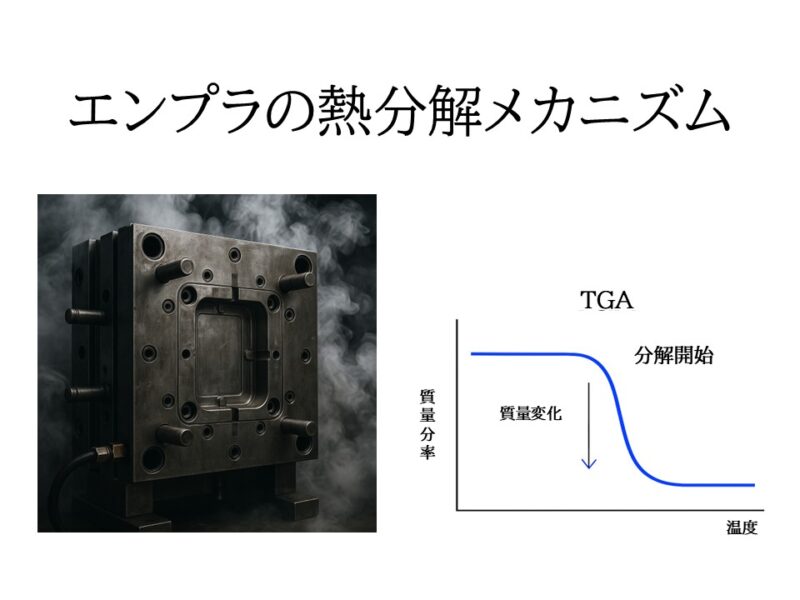

エンプラの熱分解メカニズムと対策:焦げ・ガス・臭気を防ぐ材料選定と成形条件の最適化

- 材料

-

次亜塩素酸・エタノールに強いエンプラはどれ?医療・食品機器の薬液対策

- 材料

-

油やグリースに強いエンプラは? 耐油性エンプラの基礎と設計上の注意点

- 材料

-

アルカリに負けないエンプラ部品設計とは?高pH環境での劣化と対策

- 材料

-

透明樹脂の“黄変・劣化”の原因と材料選定のポイント

- 材料

- 成形不良

-

射出成形品の信頼性は「見えない処理」で決まる:アニール処理の基礎知識

- その他

-

医療機器設計に最適なPEI(ウルテム)とは:耐滅菌性・透明性・信頼性を支える理由

- 材料

- その他

-

医療機器の耐薬品性・長期信頼性を実現するPEI(ウルテム) ─ 法規制対応まで解説

- 材料

- その他

-

プーリーの樹脂化を徹底解説 - PPS・PEEK・PEIによる軽量・静音・高精度設計のポイント

- 材料

- その他

-

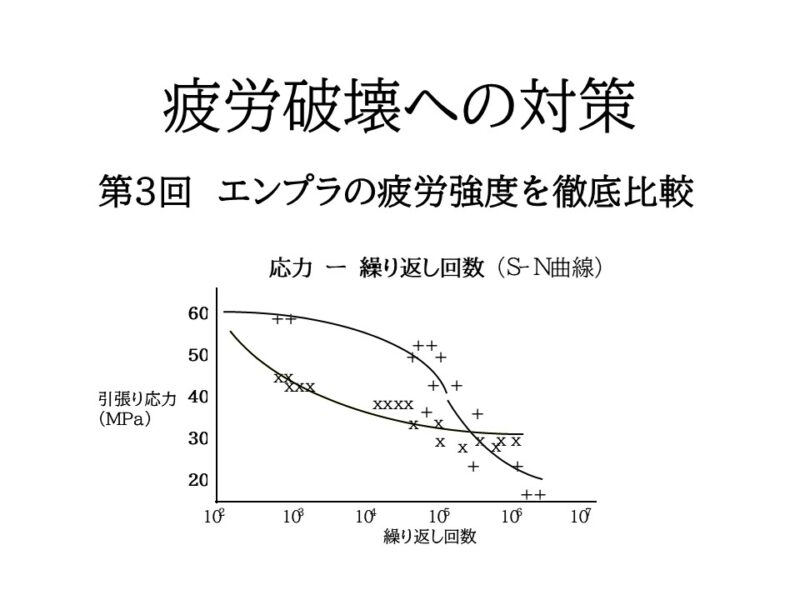

エンプラの疲労強度を徹底比較 - PA66・PBT・PEI・PPS・PEEKの選び方

- 材料

- その他

-

給湯・配管・浄水器の飲料水接触規制対応と材料選定 - FWAグレードによる規制適合へのアプローチ

- その他

-

ウルテム™強化グレードで実現する金属代替 - 非晶性PEI×高Tgで切り拓く設計革新

- 材料

- その他

-

金属代替は材料価格で決めない ― システムコストで評価する設計実務とモデルケース(ウルテム™編)

- 材料

- その他

-

射出成形部品の絶縁信頼性を高める材料選定 - 高CTI・高耐熱・高寸法安定エンプラの最新動向

- 材料

- その他

-

低アウトガス・低イオン性エンプラの選び方 ― 半導体・分析機器のクリーン設計に効く材料特性 第1回

- 材料

-

低アウトガス・低イオン性エンプラの選び方 ― 半導体・分析機器のクリーン設計に効く材料特性 第2回

- 材料