PESとは

PES(ポリエーテルサルフォン)は、ジクロロフェニルスルフォンを主原料として重縮合したサルフォン系の非晶性樹脂です。特に、耐熱性、耐薬品性、機械的強度を必要とする用途で重宝されており、自動車、航空宇宙、電子機器、医療、食品加工など幅広い分野で使用されています。

PESは同じサルフォン系のスーパーエンプラであるPSUと比較して耐熱性、機械強度を始め、全般的に物性が高くなっている分、樹脂価格も相対的に高価になります。射出成形において、より高温高圧のプロセスとなるため加工難易度、加工コストも上昇します。

PSUとの使い分けに関しては、要求性能と許容コストに応じて慎重に検討することが望まれます。

1. 優れた耐熱性

熱変形温度(HDT)が約200~220°Cと非常に高く、過酷な高温環境でも形状や性能を維持します。この特性から、自動車部品、航空宇宙分野、電子部品などの高温用途で重宝されています。

2. 優れた耐薬品性

多くの化学薬品や溶剤に対して高い耐性を持ちます。酸、塩基、アルコールなどに対する安定性が高く、化学工業や医療機器の製造に適しています。一方、強い極性溶媒には影響を受ける場合もあるため、用途選定には注意が必要です。

3. 高い機械的強度

引張強度や耐衝撃性などの機械的特性にも優れています。これにより、薄肉でも高い耐久性を発揮するため、軽量化が求められる用途に向いています。

4. 耐加水分解性

湿潤環境や高温水蒸気に対して非常に安定であるため、医療機器のオートクレーブ滅菌や食品加工設備の洗浄工程などで広く使用されています。

5. 透明性と着色性

優れた光学的特性を持ち、一定程度の透明性があります。これにより、透明な部品や器具に利用されるほか、着色加工も容易でデザイン性を向上させることができます。

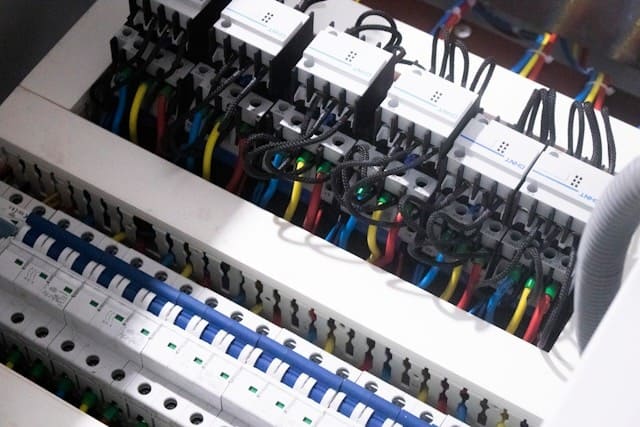

6. 電気的特性

優れた絶縁性と低誘電率を備えており、高周波電子機器や電気部品に適しています。

PESを推奨する用途・ニーズ

01 ポンプ、コンプレッサー

PESは、引張強度や耐衝撃性などの機械的強度が高く、非常に優れた耐薬品性を有していることに加えて、湿潤環境や高温水蒸気に対しての安定性も優れていることからケミカルポンプやコンプレッサー部品に適しています。

PEEKではオーバースペックになる用途、PSUでは要求性能を充足できない用途に推奨しています。

02 流体制御機器

PESは、多くの化学薬品に対して非常に高い耐性を持っており、酸、塩基、アルコールなどに対する安定性も高く、化学工業や医療機器分野での流体制御部品に適しています。耐熱性や耐薬品性がPSUより高いため、過酷な環境や高温・高圧での使用に適しており、化学薬品、高温流体への耐性が要求される配管部品、バルブに推奨しています。

03 医療機器

PESは、同じサルフォン系のPSUと並んで医療機器部品で多用される材料ですが、耐熱性、機械強度、耐薬品性でPSUを上回る性能があります。高温下でも酸、アルカリへの耐性があり、より安定した耐薬品性が要求される医療機器にはPSUよりもPESが適しています。

また、PSUと比較して剛性を始めとする機械特性が高いことから、信頼性、耐久性が重視される治療器具、手術器具に最適な材料です。

材料メーカーによっては医療用途での使用を推奨しないケースもあり、グレード選定には注意が必要ではありますが、PSUでは対応が難しい用途で当社はPESを推奨しています。

当社のPES成形における強み

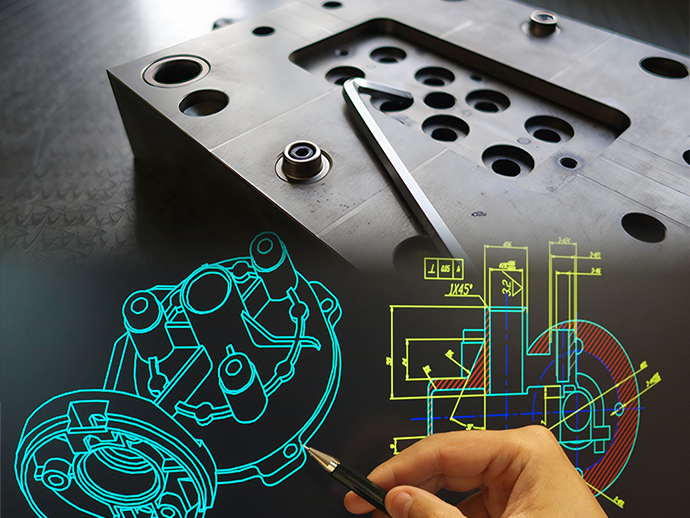

01 製品デザイン、金型デザインに関するノウハウ

スーパーエンプラの場合、加工温度が高く特殊な設定が必要となりますが、当社は様々なスーパーエンプラの加工実績があり、PESの成形も得意としています。

PESは残留応力が発生しやすく、成形後にクラックが発生するリスクの高い材料です。製品デザインの際はこの特性を踏まえ、エッジを極力避けた形状を提案しています。

金型デザインにおいては、溶融粘度の低い樹脂にあったベントの設置が、特に微細な形状部分は入れ子にする等を行い、成形歪が少なくなるよう配慮しております。

02 最適な成形条件の設定

PESの成形においては、加熱筒温度は製品形状によりますが通常は360℃~380℃の間での設定となり、樹脂の特性として加熱筒内への滞留時間が長くなると焼けや炭化が発生しますので、当社では条件設定に十分配慮をしています。

特に金型温度は非常に重要な要素となります。金型温度設定によっては、成形時の残留応力によるソルベントクラックが、お客様でご使用の際に発生する可能性がありますので、製品形状に合わせた適切な金型温度(150℃~170℃)での成形条件を設定しております。

03 アニール処理のノウハウ

PESは、特に偏肉が大きい形状の製品や製品の仕様上どうしてもバランスのいい位置にゲート設置ができない場合、成形歪が原因の残留応力が大きく残ってしまい、使用環境においてソルベントクラックが発生してしまいます。

そのため成形後の残留応力の大きい製品については、成形後に熱によるアニール処理を適切な温度と時間行うことで対応しています。確認方法としては、PESをキシレンやトルエンなどの溶剤に浸透させた際のクラック発生で確認します。量産品においては、実際に使用される薬剤に合わせた検査溶剤を選定しています。

例えば、アセトン75%とイソプロピルアルコール25%の混合溶剤に一定時間浸透させ、その後のクラック発生の有無を確認して評価します。

PESの成形実績

-

ハンダ吸取り部品

こちらは、ポータブル型はんだ吸取器に組み込まれる成形部品の事例です。

高温環境に耐えつつ、内部のはんだの蓄積状況を外から確認できる透明性が求められる中、PES スミカエクセルを採用することで、耐熱性に加え、機械的強度や電気絶縁性、耐薬品性などの特性を高いレベルで実現。静電気対策が必要な精密機器にも適した設計となっています。

詳細はこちら

-

リード線カバー

こちらは、IC(集積回路)のリードを正確に固定するために使用されるリード線カバーで、高温・薬品環境下でも寸法精度と信頼性を維持できるPES(ポリエーテルスルホン)を採用しています。

PESは高い耐熱性と剛性、電気絶縁性、低アウトガス性を備えており、静電気対策やクリーンルームでの使用にも適しているため、IC製造現場での高信頼なリード押さえ材として広く活用されています。

詳細はこちら

PESの技術解説

-

PEEKだけじゃない!PESの性能とコストで差がつく次世代部品開発

- 材料

-

エンプラによる金属代替:射出成形が可能にする10の設計メリット

- その他

-

【原理から理解】エンプラを超える性能!スーパーエンプラとは?エンプラとの違いと選び方

- 材料

-

水に強いエンプラはどれ?耐加水分解性の原理とPA(ナイロン)吸水対策の基本

- 材料

-

食品接触(フードコンタクト)部品のためのエンプラ選定と成形設計の実務ポイント

- 材料

-

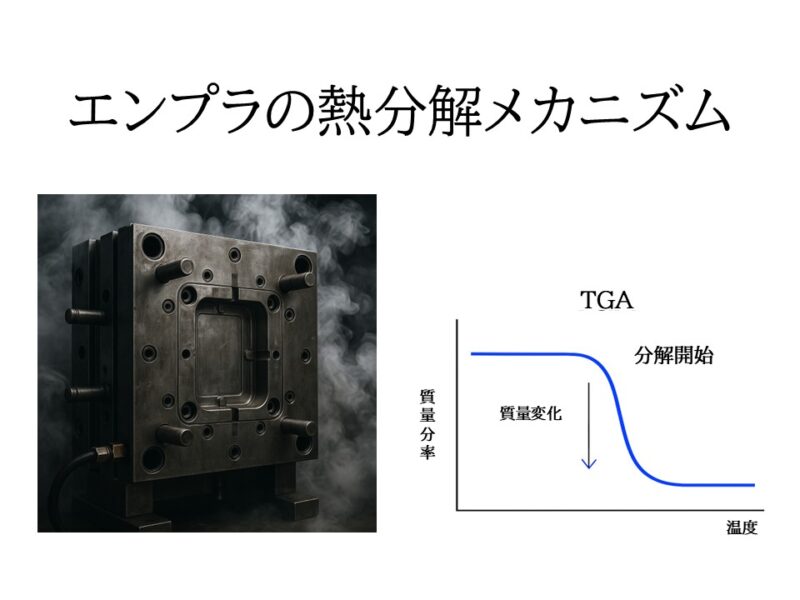

エンプラの熱分解メカニズムと対策:焦げ・ガス・臭気を防ぐ材料選定と成形条件の最適化

- 材料

-

油やグリースに強いエンプラは? 耐油性エンプラの基礎と設計上の注意点

- 材料

-

有機溶剤に強いエンプラはどれ?膨潤・クラックを防ぐエンプラの選び方

- 材料

-

透明樹脂の“黄変・劣化”の原因と材料選定のポイント

- 材料

- 成形不良

-

射出成形品の信頼性は「見えない処理」で決まる:アニール処理の基礎知識

- その他

-

迫るPFAS規制:射出成形部品への影響と代替戦略(後編)

- 時事

-

迫るPFAS規制:射出成形部品への影響と代替戦略(前編)

- 時事

-

射出成形部品の絶縁信頼性を高める材料選定 - 高CTI・高耐熱・高寸法安定エンプラの最新動向

- 材料

- その他

-

低アウトガス・低イオン性エンプラの選び方 ― 半導体・分析機器のクリーン設計に効く材料特性 第1回

- 材料

-

低アウトガス・低イオン性エンプラの選び方 ― 半導体・分析機器のクリーン設計に効く材料特性 第2回

- 材料