PPSUとは

PPSU(ポリフェニルスルホン)は、芳香族ジオールとジクロロジフェニルスルフォンを原料とする重縮合反応によって合成される、非晶性のスーパーエンジニアリングプラスチックです。分子主鎖には芳香環とスルホン基が含まれており、これにより極めて優れた耐熱性、耐薬品性、機械的強度を発揮します。特にガラス転移温度(Tg)は約220℃と、透明樹脂の中では最高クラスであり、連続使用温度も180℃前後と非常に高いため、オートクレーブによる高温滅菌が必要な医療機器や、高温環境下での長期使用が求められる工業部品に適しています。

さらに、PPSUは加水分解に対する耐性にも優れており、高湿・高温環境下でも物性の劣化が少ない点が特長です。また、非晶質樹脂であることから成形収縮率が低く、優れた寸法安定性を発揮することも大きな魅力です。透明性も高く、視認性や美観が求められる用途にも対応可能です。これらの特性により、医療機器、分析機器、食品関連機器、電子部品など、幅広い分野でPPSUの採用が進んでいます。当社では、これらの特性を最大限に活かす成形技術と設計ノウハウを活かし、用途に応じた高精度な部品の製作を行っています。

1.優れた耐熱性

PPSUは、耐熱性に非常に優れたスーパーエンプラであり、連続使用温度は約180℃、熱変形温度(HDT)は200℃前後に達します。高温下でも剛性や寸法安定性を維持できるため、エンジン周辺部品や高圧蒸気による滅菌が繰り返される医療機器部品に適しています。また、透明樹脂でありながら高温に耐える特性は、従来のポリカーボネートやPEIでは対応しきれなかった過酷環境下でも安定した性能を発揮します。

2.優れた耐薬品性

酸、アルカリ、有機溶剤など幅広い化学薬品に対して優れた耐薬品性を示します。特に、高温・高湿環境下でも加水分解しにくく(耐加水分解性が高い)、繰り返しの高圧蒸気滅菌や長時間の温水環境でも特性劣化が僅少です。これらの特性から、各種薬品や熱水に接触するバルブや配管部品、医療用器具など耐薬品性が求められる用途で使用されています。

3.優れた寸法安定性

吸水率は極めて低く、長時間水中に浸漬しても約1%程度に留まるため、水分による膨潤・寸法変化がほとんど起こりません。また、非晶質樹脂のため成形時の収縮率が小さく、温度変化による寸法変動も安定しています。このため、厳密な公差管理が必要な精密機器部品や、温度・湿度変動がある環境下で使用される部品にも採用されています。

4.高い機械的特性

PPSUは、高い強度と剛性を持ち、衝撃に対する靭性にも優れています。高温下でも機械的強度を維持するため、高温環境や衝撃荷重がかかる部品でも信頼性の高い材料です。また、ガラス繊維で強化したグレードではさらなる高強度化が可能で、軽量・高強度用途で金属代替にも利用できます。

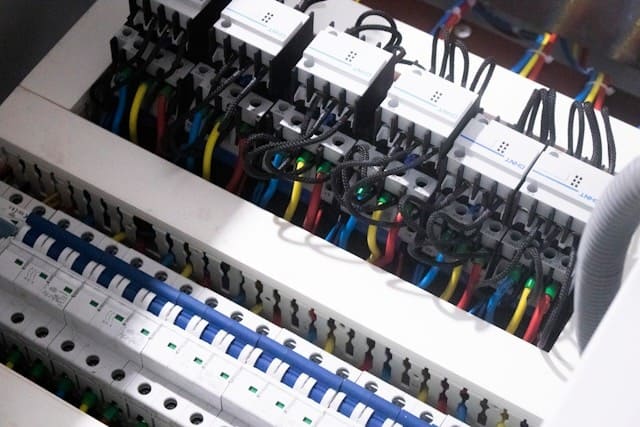

5.優れた電気的特性

体積抵抗率が10^15 Ω・cm以上と非常に高く、絶縁性および誘電特性に優れています。さらに、高温下でも電気特性が安定し、自己消火性(UL94 V-0相当)を有するため、安全性が求められる電気電子用途で安心して使用できる材料です。

6.成形加工性

PPSUは、射出成形による加工が可能で、複雑な形状の成形品も得られます。ただし、加工には高い温度条件が必要で、通常シリンダー温度は350〜400℃、金型温度も140~180℃程度に設定します。また、成形前の十分な乾燥が不可欠で、微量の水分でも高温下で分解(加水分解)を引き起こす恐れがあるため注意が必要です。高温成形のため、設備の温度管理にも注意が必要です。

PPSUを推奨する用途・ニーズ

01 業務用食品製造機器の部品(高温洗浄・薬品接触用途)

PPSUは、業務用の食品加工設備に求められる「耐熱性」「耐薬品性」「高靭性」を兼ね備えた素材です。特に、加圧熱水による洗浄やアルカリ洗剤、酸性薬液への耐性が求められる環境において、長期にわたり安定した性能を発揮します。また、繰り返しの高温洗浄に耐える加水分解耐性も備えており、成形品の寸法安定性や透明性を維持したまま、衛生的な状態で運用可能です。コーヒーメーカーなど家庭用の用途に比べ、より高温・高頻度の洗浄環境下にある業務用装置に最適です。飲料ディスペンサーの薬液ライン部品や、流体供給機構の構成部品に特に適しています。

02 分析・理化学機器の流体ハンドリング部品

PPSUは酸・アルカリ・有機溶剤に対する優れた耐薬品性を持つだけでなく、透明性と寸法安定性も兼ね備えており、分析・理化学機器における流体部品に最適です。サンプルの視認性を求められるケースや、微小な流路内での正確な流体制御が必要な部品において、PPSUは加水分解や薬液による物性劣化が少なく、長期的な信頼性を確保します。また、耐熱性によりオートクレーブや熱水循環洗浄などの洗浄工程にも対応できるため、装置全体のメンテナンス性と再利用性の向上にも寄与します。継手、バルブボディ、分析セル、カートリッジケースなどでの採用が効果的です。

03 電気・電子機器の構造部品・透明カバー類(高温環境・難燃性)

PPSUは高い絶縁性とUL94 V-0相当の自己消火性を有し、高温環境下での電気的安全性が求められる電子・電気機器の部品に適しています。特に、可視性が必要な点検窓やヒューズカバーなどには、透明性と耐衝撃性の両立が重要であり、PPSUの特性が活かされます。また、高温多湿の過酷環境でもクラックや脆化を起こしにくく、寸法安定性にも優れるため、長期にわたって機器の信頼性を支える構成材として有効です。透明な筐体カバー、絶縁ケース、センサーカバーなど、高機能性と安全性を同時に求められる部品に推奨されます。

当社のPPSU成形における強み

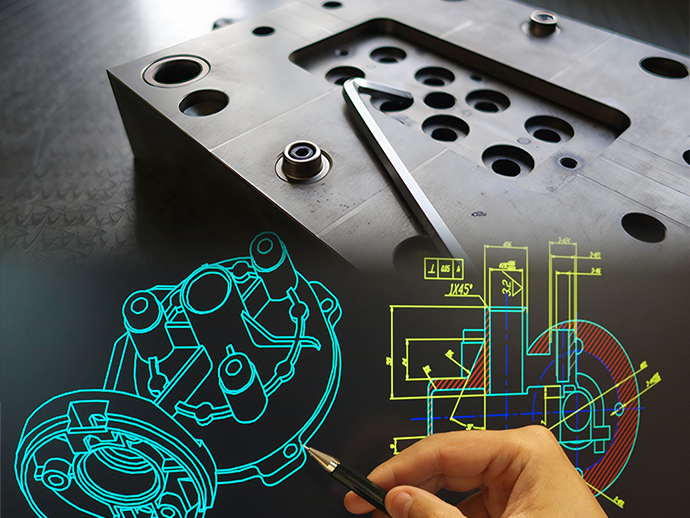

01 製品デザイン、金型デザインに関するノウハウ

PPSUは高い耐熱性や耐衝撃性を持つ一方で、成形時には残留応力や寸法安定性といった課題が生じることがあります。当社では、これらの特性を十分に考慮し、製品設計と金型設計の段階から品質向上を目指しています。まず、製品デザインでは、応力集中を防ぐためにエッジ部分を避け、曲率半径を大きく取る設計を採用しています。これにより、クラック発生リスクを低減し、長期的な信頼性を確保します。また、金型設計においては、高精度な加工技術を駆使し、複雑な形状や薄肉部品にも対応可能な仕様を実現しています。特にゲート位置やランナー設計については、流動解析を活用して最適化を図り、均一な充填と高い寸法精度を保証します。さらに、試作金型による検証プロセスを導入することで、試作段階での不具合発見と改善が可能です。この取り組みにより、お客様のニーズに応じた高品質な製品提供が実現しています。

02 最適な成形条件の設定

PPSUの成形には、高温環境下での精密な条件管理が求められます。当社では、多くの実績から得られたデータとノウハウに基づき、以下のような最適な成形条件を設定しています。

まず、樹脂温度は350~390℃、金型温度は140~180℃に設定し、高温環境でも安定した成形が可能です。また、PPSUペレットは吸湿性があるため、加工前には150℃前後で4~6時間乾燥させ、水分率0.02%以下まで管理します。この徹底した乾燥工程により、ガス発生や表面欠陥のリスクを排除します。

射出速度については、中速から高速で行い、保圧は段階的に切り替えることで体積収縮によるヒケやボイド発生を抑制します。冷却工程では均一な温度分布を確保し、ソリや寸法変化を最小限に抑えるための冷却系統設計も行っています。

さらに、当社では射出成形機自体のメンテナンスも重視しており、シリンダー内滞留時間や逆流防止弁など細部まで管理することで、高品質な製品供給体制を維持しています。

これらの取り組みにより、高耐熱性・高耐薬品性が求められる医療機器や食品関連製品、機械部品など、多様な用途への対応が可能です。当社は、お客様の要求仕様に応じた柔軟かつ精密なソリューションをご提供いたします。

-

医療・食品分野に最適 PPSUの特性と射出成形技術を徹底解説

- 材料

-

エンプラによる金属代替:射出成形が可能にする10の設計メリット

- その他

-

【原理から理解】エンプラを超える性能!スーパーエンプラとは?エンプラとの違いと選び方

- 材料

-

耐加水分解性とは?水に強いエンプラ比較とPA(ナイロン)の吸水対策

- 材料

-

食品接触(フードコンタクト)部品のためのエンプラ選定と成形設計の実務ポイント

- 材料

-

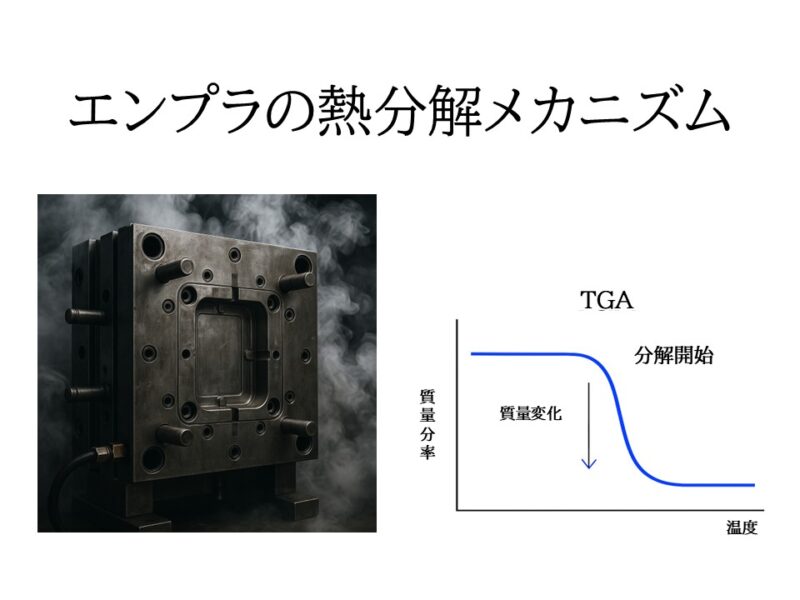

エンプラの熱分解メカニズムと対策:焦げ・ガス・臭気を防ぐ材料選定と成形条件の最適化

- 材料

-

酸性薬品に強いエンプラはどれ?化学装置・配管部品で失敗しない材料選び

- 材料

-

次亜塩素酸・エタノールに強いエンプラはどれ?医療・食品機器の薬液対策

- 材料

-

油やグリースに強いエンプラは? 耐油性エンプラの基礎と設計上の注意点

- 材料

-

有機溶剤に強いエンプラはどれ?膨潤・クラックを防ぐエンプラの選び方

- 材料

-

透明樹脂の“黄変・劣化”の原因と材料選定のポイント

- 材料

- 成形不良

-

射出成形品の信頼性は「見えない処理」で決まる:アニール処理の基礎知識

- その他

-

サルフォン系スーパーエンプラの選び方 ─ PPSU・PES・PSUの特性比較と用途解説

- 材料

- その他

-

給湯・配管・浄水器の飲料水接触規制対応と材料選定 - FWAグレードによる規制適合へのアプローチ

- その他

-

射出成形部品の絶縁信頼性を高める材料選定 - 高CTI・高耐熱・高寸法安定エンプラの最新動向

- 材料

- その他

-

低アウトガス・低イオン性エンプラの選び方 ― 半導体・分析機器のクリーン設計に効く材料特性 第1回

- 材料

-

低アウトガス・低イオン性エンプラの選び方 ― 半導体・分析機器のクリーン設計に効く材料特性 第2回

- 材料