SPSとは

SPS(シンジオタクチックポリスチレン)は、スチレンモノマーを主成分とする結晶性のエンプラです。通常のポリスチレン(PS)は無定形樹脂であるのに対し、SPSは、シンジオタクチック(立体規則性)構造を有することで結晶化し、高い耐熱性や耐薬品性を実現しています。

SPSは、自動車、電子電気、家電、食品加工、産業機器など幅広い分野で使用されています。軽量でありながら高い剛性を持ち、吸湿性が低く、電気特性にも優れているため、精密機器や電子部品にも適しています。

その優れた特性から様々な分野で活用される高性能樹脂ですが、機械特性には注意が必要です。PPSやPA6T、PBTなどの他のエンプラとの比較を踏まえ、用途に応じた適切な材料選定を行うことが重要です。

1.優れた耐熱性

熱変形温度(HDT)はガラス繊維強化タイプでは約180~230°C、連続使用温度も130~150°C程度に達します。このため、自動車のエンジン周辺部品や高温環境下で使用される電子機器部品に適しています。

2.高い機械的強度と剛性

PPSに匹敵する高い剛性と寸法安定性を持ち、軽量でありながら耐荷重性に優れています。このため、精密機械や機構部品としても利用されます。

3.優れた耐薬品性

酸、アルカリ、有機溶剤などに対する耐性が高く、化学プロセス部品や工業用機器にも適用可能です。但し、塩素化炭化水素、芳香族炭化水素にはやや弱いため、適用する薬品の種類には注意が必要です。

4.優れた耐加水分解性

PBTやポリアミド系と比較して耐加水分解が優れています。高温・高湿環境下での加水分解による劣化が少なく、長期間の使用においても機械特性を維持しやすい特性を持ちます。

5.軽量性

他のエンプラと比較して最も軽い樹脂の一つです。部品の軽量化に寄与します。特に自動車やモバイル機器では、軽量化による燃費向上や携帯性の向上が期待されます。

6.成形性(流動性)

熱可塑性樹脂の中でも流動性が高く、成形性に優れます。薄肉成形や複雑形状の成形にも対応しやすい特性を持ちます。これにより、微細な形状が求められる電子部品や精密機械部品の製造にも適しています。

SPSを推奨する用途・ニーズ

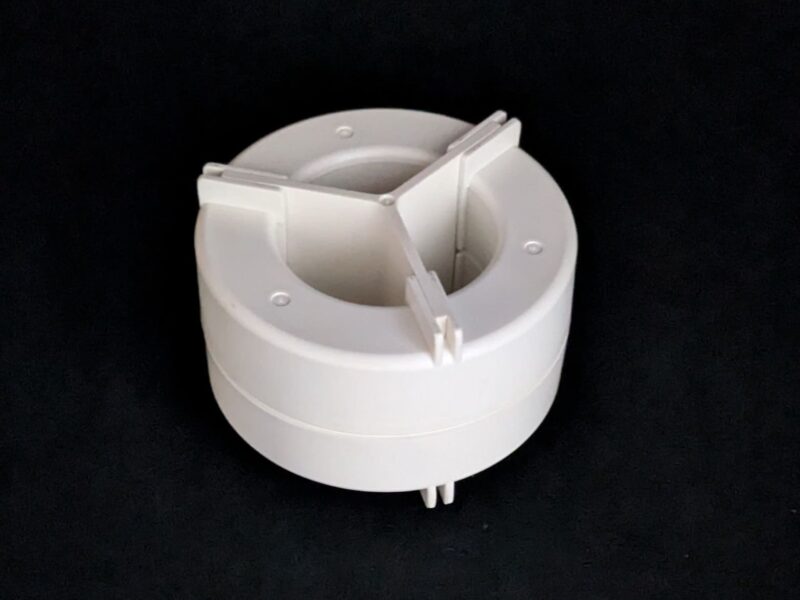

01 住設・水回り機器

SPSは、低吸水性と優れた耐薬品性を備えており、水回り製品の部品に最適な材料です。吸水率が低いため、長期間使用しても膨張や変形のリスクが少なく、寸法安定性を維持できます。また、酸性やアルカリ性の水質、塩素、洗剤などの化学薬品に対しても高い耐性を持つため、劣化しにくい特性があります。

代表的な用途として、ガス給湯機器の循環ポンプアダプターや風呂接続部品、継手などの配管ユニット、ポンプ部品、給水バルブ等についてご提案できます。加えて成形加工性に優れているため、複雑な形状の部品にも適しています。当社は、この分野において実績も豊富で積極的に提案しています。

02 家電、日用品、食品容器・食品接触製品

SPSは、高い耐熱性と優れた耐薬品性を持つため、食品と直接接触する用途にも適しています。耐熱温度が高く、電子レンジや食器洗浄機での使用が可能な点も特徴です。

食品保存容器、IH炊飯器部品、電子レンジ対応食器、給湯ポット内部部品、生ごみ処理機やドラム式洗濯機部品などが代表的な用途です。さらに、SPSは、耐油性にも優れるため、調理器具やキッチン用品などにも適用可能です。透明性のあるグレードを選択することで、デザイン性と機能性を両立させることも可能です。二次加工についても当社まで、ぜひご相談ください。

03 軽量、高寸法安定性が求められる構造部品

SPSは、高剛性・高強度を有するため、軽量でありながら耐久性が求められる部品にも適しています。また、流動性が高く、寸法安定性に優れることから、薄肉の部品や軽量構造部、精密部品や高精度が求められる用途に向いています。低吸水性により、湿度や温度変化の影響を受けにくく、長期間にわたり安定した性能を発揮します。

代表的な用途として、家電製品の構造材、電子機器の筐体、モバイル機器の内部部品などが挙げられ、軽量化とコスト削減を両立させることが可能です。また、難燃性グレードを選択することで、安全性を求められる用途にも対応できます。

当社のSPS成形における強み

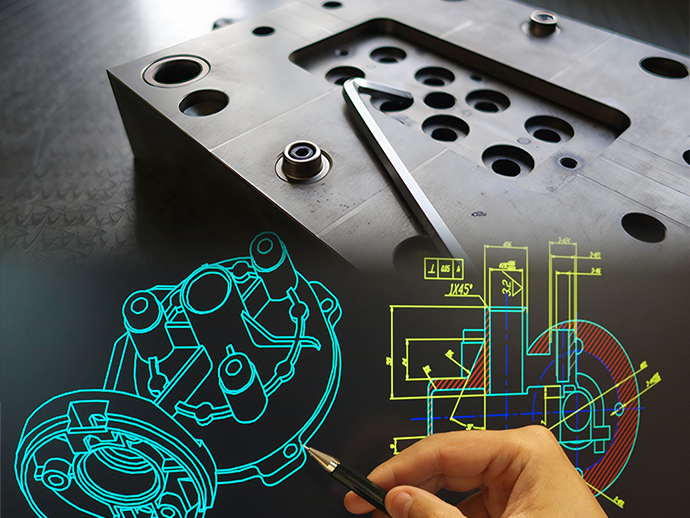

01 製品デザイン、金型デザインに関するノウハウ

SPSは、優れた耐熱性、低吸水性、電気特性を持ち、特に電子部品や自動車の高温環境下で使用される部品に適しています。薄肉成形が可能な一方で、成形収縮による寸法変化の管理が重要となります。

まず、SPSの成形収縮率を考慮し、均一な肉厚設計と適切なゲート位置の選定を行うことで、反りや歪みを抑制します。当社では、薄肉で高剛性が求められる部品においては、流動性を活かしたランナー設計を行い、充填バランスを最適化することでウェルドラインの発生を最小限に抑えています。

金型設計では、SPSの高い耐熱性と低吸水性を活かし、精密な温度管理と冷却回路の設計を徹底しています。これにより、寸法精度の高い製品を安定して成形することが可能です。また、SPSは成形時にガスを発生しやすいため、ガス抜き機構を適切に設計し、金型の寿命を延ばしながら品質の安定性を確保しています。

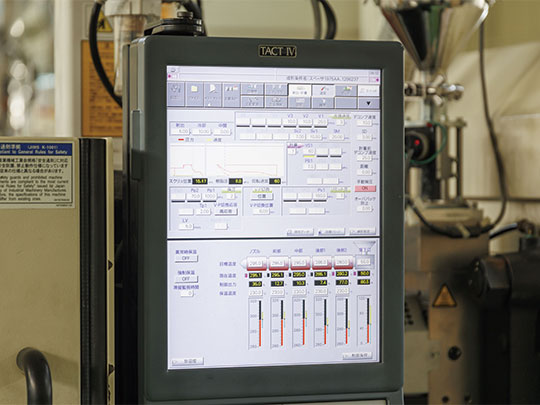

02 最適な成形条件の設定

SPSは吸湿性が低いものの、高温での水分感度が高いため、適切な乾燥管理が不可欠です。当社では、除湿式乾燥機を使用し、外観不良や機械強度の低下を防いでいます。次に、SPSの高い結晶化速度を考慮し、金型温度を適切に設定しています。通常、40〜60℃の範囲で設定しますが、ガラス繊維強化グレードの場合は、より高い温度(80℃前後)で成形することで、外観品質と寸法安定性を向上させています。

さらに、SPSの優れた流動性を活かし、薄肉で複雑形状品の成形に対応しています。ただし、ガラス繊維強化グレードを使用する場合は、繊維配向による異方性を考慮し、反りを最小限に抑える金型設計と成形条件を採用しています。当社は、これらの最適化された成形条件と金型デザインにより、小型部品の大量生産にも対応可能です。成形環境の最適化により、安定した製品供給を実現しています。