黒点・異物の本当の原因は?エンプラ成形で見逃されがちな分解・炭化のメカニズム

射出成形において「黒点(黒い粒子)」や「異物混入」は、製品の外観を損ない、歩留まりを著しく低下させる重大な品質問題です。多くの現場で、これらの原因を外部から混入した「不純物」や「ゴミ」と誤認してしまう例が少なくありません。しかし、その大半は成形プロセス内部で発生する樹脂材料の「分解・炭化」が起点となっています。

本コラムでは、黒点発生の真の原因である分解・炭化のメカニズムに迫り、材料、成形機、そして成形条件の各観点から、体系的な予防対策を解説します。

「黒点」とは何か?不良形態と初期兆候の見分け方

黒点不良と一括りにされがちですが、その現れ方にはいくつかの特徴的なパターンが存在します。これらを正確に観察することが、原因究明の第一歩となります。

黒点不良は、製品の様々な箇所に多様な形態で現れます。例えば、ゲート近傍に集中して現れる黒い粒、製品表面や内部に点在する粒子状の黒点、成形品の表面に流れ方向に沿って現れる縞状の線や黒筋などが代表的です。これらの外観は、炭化した樹脂が溶融樹脂と共に金型キャビティ内を流動した痕跡を示しています。

発生パターンも重要です。常に同じ位置に発生する「固定的パターン」の場合、金型やホットランナーの特定箇所での樹脂滞留が疑われます。一方で、発生位置やタイミングが予測できない「突発的パターン」は、成形機のスクリューやシリンダー内で生成された炭化物が不定期に剥離し、混入している可能性が高いと考えられます。

黒点不良は、他の外観不良、特に「ガス焼け」と混同されることがあります。しかし、両者には明確な違いがあります。ガス焼けは、金型内で断熱圧縮されたガスが高温になり、樹脂を焦がす現象です。そのため、色は茶褐色から灰色を呈し、不良箇所は輪郭がぼやけて広がる傾向があります。発生箇所も、ガスの溜まりやすい金型の末端部やリブの角などに限定されやすいのが特徴です。

対して黒点は、樹脂そのものが炭化した硬い粒子であるため、形状は局所的かつ粒状で、周囲の樹脂とは異なる光沢感を持つこともあります。この違いを的確に見分ける観察眼が、原因を正しく特定し、的外れな対策を避けるために不可欠です。

黒点の主因は“分解物の炭化”

黒点の正体は、多くの場合、成形材料である樹脂そのものが変質した「炭化物」です。この炭化は、「熱分解」という前段階を経て進行します。

ポリマー(樹脂)は、長い鎖状の分子構造を持っています。このポリマーに過剰な熱エネルギーが加わる、あるいは適正温度下でも長時間晒されると、分子鎖が切断される「熱分解」が始まります。熱分解によってポリマーは分子量の小さい物質やガスへと変化します。

この分解生成物が、さらに加熱され続けることで化学構造が変化し、最終的に炭素を主成分とする黒色の固化物、すなわち「炭化物」になります。これが黒点の直接的な原因物質です。つまり、「熱分解」が炭化の引き金であり、「炭化」が黒点の正体という、一連の化学的なプロセスとして理解する必要があります。単に「焦げた」という現象的な理解では、根本対策には至りません。

エンプラの中には、特に熱分解を起こしやすい性質を持つものがあります。例えば、PBT、POM、PPS、PA系樹脂などは、その化学構造上、特定の温度域で分解しやすく、発生した分解ガスが炭化しやすい代表例として知られています。

また、炭化のプロセスは雰囲気によっても異なります。シリンダー内に空気が混入するなど酸素が存在する環境では、酸化を伴いながら炭化が進行します。一方、酸素が少ないスクリューの溝部などでは、熱エネルギーのみによる熱分解炭化が主となります。これらの発生メカニズムの違いを理解することは、対策を講じる上で重要な知見となります。

黒点発生を引き起こす「6つの主因」

分解・炭化は、成形プロセスの様々な段階に潜む要因によって引き起こされます。府中プラが考える、黒点発生の代表的な6つの主因を解説します。

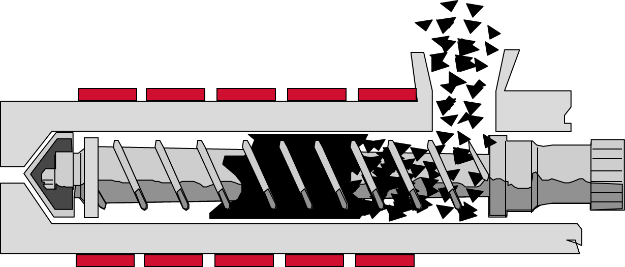

最も一般的な原因の一つが、成形機内部での樹脂の滞留です。スクリューの溝、逆止弁周辺、ノズル先端部など、樹脂の流れが緩やかになる「デッドスペース」に樹脂が長時間留まることで熱分解が進行し、炭化します。この炭化物が徐々に壁面から剥がれ、成形ショットごとに少しずつ製品に混入していくのです。特に、成形機の能力に対して製品が小さい、つまりスクリュー径が過大で1ショットあたりの樹脂使用量が小さい場合、シリンダー内での樹脂の滞留時間が長くなり、このリスクは著しく増大します。

シリンダー温度が全体として適正範囲内にあっても、局所的な過熱が黒点の原因となることがあります。例えば、シリンダーを加熱するバンドヒーターの一部が断線したり、温度を検知する熱電対が接触不良を起こしたりすると、制御システムが誤作動し、特定の部分だけが異常な高温になります。その結果、その箇所を通過する樹脂が瞬間的に分解・炭化してしまうのです。複雑な流路を持つホットランナーシステムも同様で、マニホールド内の特定箇所で温度制御に異常が生じると、深刻な黒点発生源となり得ます。

PA、PBT、PC(ポリカーボネート)などの吸湿性エンプラは、成形前に予備乾燥が必要です。しかし、この乾燥工程が過剰になると、かえって黒点の原因を作り出すことになります。メーカーが推奨する温度や時間を超えて材料を乾燥させると、ホッパー内で既に樹脂の熱分解が始まってしまうのです。この状態で成形機に投入されると、シリンダー内でさらに加熱されることで炭化が加速します。良かれと思って行った乾燥が、実は材料を劣化させ、黒化物を製造しているケースは少なくありません。

異なる種類の樹脂を切り替える際には、両者の相溶性や化学反応性に細心の注意を払う必要があります。特に有名なのが、POMとPVCの組み合わせです。両者が高温下で接触すると、激しい化学反応を起こして強烈な分解ガスを発生させ、黒点を通り越して炭の塊を大量に生成します。これは極端な例ですが、他にも特定の樹脂同士の組み合わせで分解を促進するケースは存在します。材料切替時に発生する異臭やガスの増加は、炭化反応が進行している前兆と捉えるべきです。

成形中に発生する分解ガスや樹脂に含まれる揮発成分が、金型内で適切に排出されないことも黒点の原因となります。金型のパーティングラインやエジェクターピンの隙間、ガスベントなどが詰まっていると、ガスはキャビティ内に滞留し、高温高圧下で炭化・固着します。この炭化物が金型表面に薄い膜として付着し、後のショットで剥離して製品表面に転写されることで、黒点や黒筋として現れます。

成形を停止する際や、材料を切り替える際のパージ(シリンダー内洗浄)作業が不十分だと、シリンダー壁面やスクリューに炭化物の残渣が残ってしまいます。これが次回の成形立ち上げ時に剥がれ落ち、初期の不良を多発させる原因となります。パージ材の選定ミス、不適切な温度設定、不足した射出量など、パージ方法そのものに問題がある場合、清掃したつもりでも炭化物が内部に残り続け、断続的な黒点発生に繋がります。

黒点を防ぐには:設計・設備・運用からの多角的アプローチ

黒点不良の根本解決には、一つの対策に頼るのではなく、材料、設備、運用といった複数の側面から総合的にアプローチすることが不可欠です。

まず、使用する材料の熱特性を正しく理解することが基本です。特にPOM、PPS、PEEKといった高温での成形が必要なスーパーエンプラや、熱に敏感な材料を使用する際は、メーカーが指定する乾燥温度と時間を厳格に守る必要があります。乾燥機の設定だけでなく、材料ホッパー内での滞留時間も管理対象とすべきです。また、材料ロットごとの管理や乾燥履歴を記録・追跡できる体制を整えることで、材料起因のトラブルを早期に特定できます。

成形機選定の段階から、滞留リスクを考慮することが重要です。製品サイズや重量に見合ったスクリュー径・シリンダー容量の成形機を選ぶことで、ショット比率を適正化し、樹脂の滞留時間を最小限に抑えます。また、スクリューや逆止弁の設計も黒点対策に大きく影響します。デッドスペースが少なく、清掃性の高いフルフライトタイプのスクリューや、分解・清掃が容易な構造の逆止弁を採用することで、炭化物の発生と蓄積を防ぎます。

日々の運転管理も極めて重要です。定期的に放射温度計などでシリンダー各部の表面温度を実測し、設定温度と実際の温度に乖離がないかを確認する習慣は、局所過熱の早期発見に繋がります。また、生産中断時の保温温度を必要以上に高く設定しない、長時間のアイドリングを避けるといった運用ルールを徹底することも、不要な熱履歴を樹脂に与えないために有効です。成形停止前には必ず適切なパージを行い、シリンダー内を清浄な状態で冷却する手順を標準化すべきです。

金型側での対策も欠かせません。ガスによる黒点を防ぐため、製品形状に合わせて適切な位置とサイズでガスベントを設計します。微細なスリット状のベントや、真空引き装置の導入も効果的です。重要なのは、これらのベントが生産中に樹脂のバリや析出物で詰まらないよう、定期的な清掃計画を立て、確実に実行することです。多点式のホットランナーシステムでは、各ゲートの温度を個別に監視できる体制を整え、温度バラつきによる炭化リスクを管理します。

効果的なパージは、黒点対策の要と言えます。特に、汎用樹脂からエンプラ、エンプラからスーパーエンプラへと成形温度を大きく上げる材替えでは、急激な温度上昇が前回材の炭化を促進するため、段階的な昇温と中間グレードのパージ材を挟むといった工夫が求められます。府中プラでは、使用する樹脂の種類や色、粘度に応じて最適なパージ材を選定しています。

黒点発生を見極める「分析の視点」

発生してしまった黒点不良に対して、その原因を科学的に究明する視点は、再発防止のために必要なケースもあります。

製品に付着した黒点をピンセットで取り出し、「ただのゴミだった」で片付けてしまうのは避けるべき対応です。その微小な黒点を、走査型電子顕微鏡(SEM)で形態を観察したり、必要に応じFT-IRやEDXで成分を分析したりすることで、多くの知見が得られます。こうした分析により、「設備起因か、材料起因か」、「どの部分で発生した可能性が高いか」といった原因の切り分けが客観的な根拠を持って可能になります。

トラブルシューティングを難しくするのが、目に見えないレベルの炭化物の存在です。成形機や金型の金属表面に薄い「炭化膜」として付着している場合、すぐには不良として現れません。しかし、成形条件のわずかな変動や振動などをきっかけに、この膜が微細に剥離し、断続的な黒点不良を引き起こします。この種の潜在的なリスクを管理するためには、成形履歴、金型メンテナンスの履歴のチェックが対策の第一歩となります。過去のデータと照らし合わせることで、黒点発生の予兆を捉え、予防的なメンテナンスに繋げることができます。

まとめ

射出成形における黒点や異物混入は、単なる外観不良の問題に留まらず、製品の品質、歩留まり、ひいては企業の信頼性に直結する本質的な課題です。その原因の多くは、外部からの不純物ではなく、樹脂の「分解・炭化」という内部的な化学変化にあります。

この分解・炭化という現象は、材料と温度だけで決まるものではなく、「滞留時間」、「清掃の質」、「運転パターン」といった複数の因子が複雑に絡み合って発生します。したがって、その対策は、設備、成形条件、材料という三つの要素を一体で最適化し、現場の管理スキルを継続的に強化していく王道のアプローチしかありません。府中プラは、この地道な取り組みこそが、黒点トラブルの根本解決への最も確実な近道であると考えています。