ウェルドラインは“設計ミス”じゃない? 誤解されやすい発生原因と真の対策ポイントとは

「ウェルドライン」解説シリーズ 第4回

射出成形品の表面にウェルドラインが現れると、開発や製造の現場ではしばしば「設計が悪い」、「成形条件のミスだ」といった声が上がりがちです。しかし、ウェルドラインの発生は、決して単一の要因で決まるものではありません。それは、製品設計、金型構造、成形条件、そして材料特性という複数の要素が複雑に絡み合って生じる現象です。本コラムでは、ウェルドラインにまつわる誤解されがちな原因や対策を整理し、その本質的な防止策と、品質を確保するための正しい判断基準について解説します。

ウェルドラインにまつわるよくある誤解とその真実

「ウェルドライン=設計ミス」の誤解

ウェルドラインが見つかった際、最も安易に指摘されがちなのが「設計ミス」です。「このボスをなくせばよかった」、「穴があるから合流するんだ」といった、特定の形状を問題視するコメントがその典型です。しかし、製品がその機能を発揮するためには、ボスやリブ、穴といった構造は不可欠であることがほとんどです。現実には、設計上どうしても樹脂の流れが分岐・合流する形状は多数存在します。もちろん、設計段階での配慮は重要ですが、ウェルドラインの発生やその深刻度は、成形条件や金型構造の良し悪しに大きく左右されるケースも多く、一概に設計だけを原因とすることはできません。

「ウェルドラインは温度を上げれば消える」の誤解

「ウェルドライン対策として、金型温度や樹脂温度を上げればよい」というのも、よく聞かれる安直な対策の一つです。確かに、温度を上げることで樹脂の流動性が向上し、フローフロントの温度低下が抑制されるため、ウェルドラインの見た目が改善、つまり線が薄くなる、あるいは見えなくなることはあります。しかし、これは表面的な解決に過ぎない場合があります。見た目が消えたからといって、界面が分子レベルで完全に融合し、機械的強度が保証されているとは限りません。むしろ、過度に温度を上げすぎると、樹脂の熱分解を引き起こし、材料物性の低下やガス焼け、変色、さらには応力集中によるクラックといった、より深刻な不良を招くリスクが上昇します。

「射出速度を上げれば融合する」の誤解

「射出速度を上げて、樹脂が冷える前に合流させれば融合する」という考え方も、一見すると合理的に思えます。高速で射出すれば、せん断発熱によって樹脂温度が上昇し、短時間で充填が完了するため、フローフロントの温度低下を抑える効果が期待できます。しかし、これもまた副作用の大きい対策です。高速射出は、キャビティ内の空気を巻き込み、圧縮することで「ガス閉じ込め」や「ガス焼け」を助長します。また、樹脂の流れが乱れることで、ガラス繊維入り樹脂では配向の乱れを悪化させたり、内部に微小な空洞(ボイド)を形成したりする原因にもなります。特に、高粘度材料やガラス繊維を高充填した材料では、速度を上げても流動性の改善効果には限界があり、むしろデメリットの方が大きくなることも少なくありません。

本当の発生メカニズム:複合要因が絡み合う「合流不全」

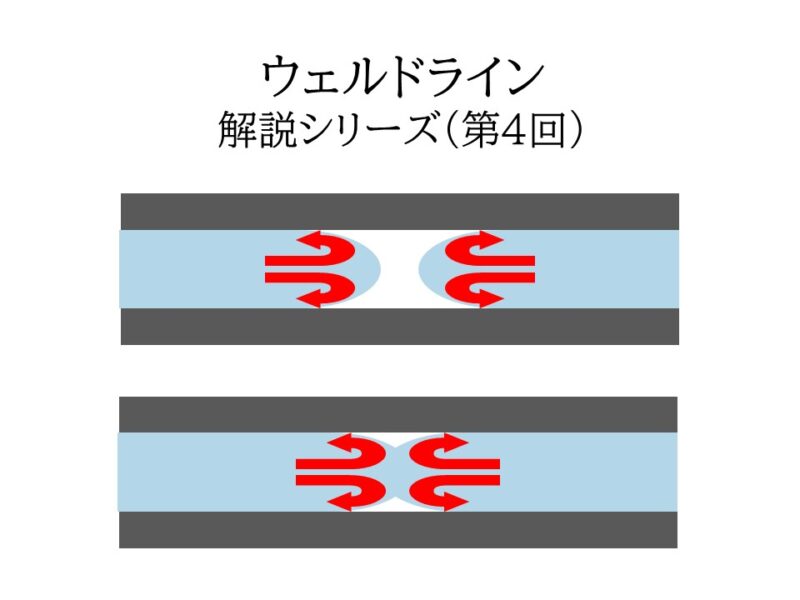

流動の再合流と未融合界面の形成

ウェルドライン発生の根本的なメカニズムは、金型内を流れる溶融樹脂の「合流不全」です。樹脂の流れが製品形状によって分岐し、再び合流する際、それぞれの流れの先端(フローフロント)は金型壁面に熱を奪われ、最初に射出された時よりも温度が低下しています。この冷えたフローフロント同士が接触したときに、互いの分子鎖が十分に拡散・絡み合うための熱エネルギーと時間が不足していると、界面は完全に一体化できず、「未融合」の状態となります。この未融合な界面は、周囲の樹脂と光学的な屈折率が異なるため、光が反射して線として認識されます。これがウェルドラインの正体であり、同時に、物理的な結合が不完全であるため、構造的な弱点となって強度低下を引き起こすのです。

成形条件・金型設計・材料特性の相互関係

この「合流不全」は、単一の原因で起こるわけではありません。複数の要因が複合的に作用して初めて、問題となるウェルドラインが形成されます。例えば、以下のような条件が重なった場合を考えてみましょう。

金型設計: ゲート位置が製品の一端に偏っており、樹脂が長い距離を流れる必要がある。

金型構造: ランナー経路が長くて細く、樹脂がキャビティに到達するまでに大きく冷却される。

成形条件: 金型温度が低めに設定されている。

材料特性: 材料がガラス繊維を高充填した高粘度のグレードである。

これらの悪条件が一つ、また一つと重なることで、フローフロントの温度は著しく低下し、深刻な合流不全、すなわち強度の低いウェルドラインが発生するリスクが飛躍的に高まります。逆に言えば、これらの要因の一つでも改善できれば、ウェルドラインの問題を緩和できる可能性があるということです。

ウェルドラインは単なる設計ミスではなく、複合要因で発生します。その全体構造と基本的な対策整理は、

射出成形におけるウェルドラインの原因と対策

で体系的にまとめています。

誤解を避けた“正しい”ウェルドライン対策の考え方

ウェルドライン対策を成功させるには、特定の部門に責任を押し付けるのではなく、各担当者がそれぞれの領域で何ができるかを理解し、連携することが不可欠です。

設計者ができること

製品設計者は、ウェルドラインの発生を完全にゼロにすることを目指すのではなく、その「位置」と「質」をコントロールする視点を持つべきです。CAE(流動解析)などを活用してウェルドラインの発生位置を予測し、リブの付け根やコーナー部といった応力集中部から意図的にずらす設計が基本です。また、製品全体の肉厚をできるだけ均一にしたり、リブやボスの配置を工夫して急激な肉厚変化を避けたりすることで、冷却バランスを整え、フローフロントの温度低下を抑制できます。さらに、合流角度が緩やかになるようにリブやボスの配置を最適化することも、ウェルド強度を向上させる上で有効です。

成形技術者ができること

成形技術者は、与えられた金型と材料で、最良のウェルド品質を達成する役割を担います。単に温度や速度を上げるのではなく、製品の肉厚や形状に応じて金型温度を精密に調整し、樹脂の流動性と融合性を確保します。射出速度と保圧のバランスを取り、充填中はスムーズな流れを保ちつつ、充填完了後は十分な圧力をかけてウェルド界面をしっかりと密着させることが重要です。また、ウェルド発生が予測される位置にガスベントを適切に設けたり、コールドスラグウェルを最適化したりすることで、融合を阻害するガスや低温樹脂を効果的に排出し、ウェルド品質を向上させることができます。

材料選定による対応

材料の選定段階からウェルド対策を意識することも重要です。同じ種類の樹脂でも、グレードによって流動性は大きく異なります。一般的に、流動性が高い材料の方が、金型内での圧力損失が少なく、フローフロントの温度を高く保ちやすいため、ウェルド強度上有利です。ガラス繊維強化樹脂の場合は、GFの配合率や繊維長、ベース樹脂の結晶性/非晶性といった特性がウェルドの質に大きく影響するため、製品に求められる強度と成形性のバランスを考慮した選定が求められます。

どうしてもウェルドが出る場合の“割れない設計”とは

応力経路をウェルドラインから外す

製品の機能やデザイン上、どうしてもウェルドラインの発生が避けられず、かつ強度的な懸念が残る場合があります。そのような場合の次善策は、「ウェルドラインがあっても割れない設計」を目指すことです。具体的には、リブの配置や製品の外形形状を工夫し、製品使用時にかかる主な応力の経路が、ウェルドラインを通過しないように設計します。例えば、ボルトの締結部や部品の圧入部、嵌合爪といった特に高い応力がかかる箇所のすぐ近くにウェルドラインがこないよう、ゲート位置を調整して流動パターンを制御します。

ウェルドを“目立たせない”外観工夫

強度的には問題がなくとも、外観品質が重視される製品ではウェルドラインの存在そのものが許容されないことがあります。この場合、ウェルドラインを視覚的に目立たなくさせる工夫が有効です。製品表面に微細な凹凸模様をつけるシボ加工を施すことで、光の反射が拡散され、ウェルドラインが格段に視認しづらくなります。また、ゲート位置を工夫して、製品の裏面や他の部品と組み合わさって見えなくなる箇所、あるいは機能的に重要でない領域にウェルドラインを意図的に“逃がす”設計も、実務上よく用いられる手法です。

まとめ

ウェルドラインは、単純な設計ミスや成形条件の不備だけで発生する現象ではありません。その本質は、設計、金型、成形、材料という4つの要素が複雑に絡み合った結果生じる「合流不全」です。このメカニズムを正しく捉え、各要素を横断的に理解し、連携して対策を講じることが、真の解決への道です。表面的な「見えるウェルド」を消すことだけに固執するのではなく、製品の信頼性を損なう「割れるウェルド」を防ぐという視点を持つことで、より本質的で効果的な設計・製造が可能になります。府中プラでは、こうした複合的な要因を多角的に分析し、お客様の製品に求められる品質を実現するための最適な条件をご提案しています。