「強度が出ない…」そのウェルド、本当に“流動不良”だけが原因か? 破壊モードと破面観察で読み解く機械的劣化の真相

「ウェルドライン」解説シリーズ 第1回

射出成形品に現れるウェルドラインは、単なる「見た目の不良」として扱われることが少なくありません。しかし、その本質は、成形品の破損リスクに直結する重大な構造的弱点です。特に機械的強度が求められる部品において、ウェルドラインの存在は致命的な欠陥となり得ます。なぜウェルドライン部では強度が低下するのか、その原因を「流動不良」という言葉だけで片付けては、真の対策には至りません。本コラムでは、破壊メカニズムや破断モードといった微視的な観点からウェルドラインにおける強度劣化の真の原因に着目し、誤解されがちなウェルド対策を再定義します。

ウェルドラインが強度劣化を引き起こす本質的理由

ウェルドライン部は「未融着」界面

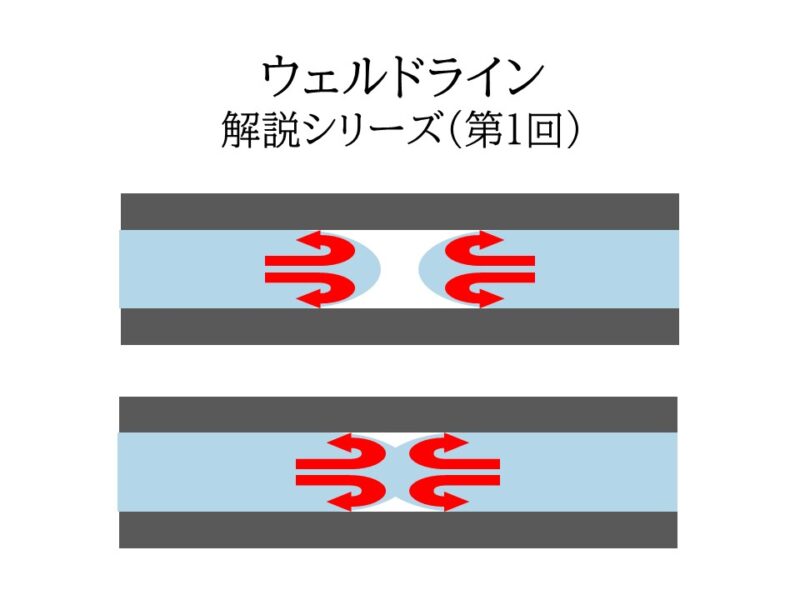

ウェルドラインは、金型キャビティ内を流れる溶融樹脂がボスやリブなどの障害物によって二手に分かれ、再び合流する際に形成される界面です。この界面では、二つのフローフロント(溶融樹脂の先端)が接触します。理想的な状態であれば、両者の樹脂が完全に融合し一体化しますが、現実にはそうならないケースが多々あります。

フローフロントは金型内を流れる過程で熱を奪われ、温度が低下しています。特に合流地点では、最初に流れ込んだ樹脂の温度がかなり下がった状態です。この温度が低下したフローフロント同士が接触すると、高分子の分子鎖が互いに十分に拡散し、絡み合うための時間とエネルギーが不足します。結果として、ウェルドラインは物理的に完全に一体化していない「未融着」の界面、あるいは融合が不完全な状態となり、構造的な弱点となるのです。

この現象は、使用する樹脂の特性によっても挙動が異なります。例えば、非晶性樹脂(PC、PMMAなど)は比較的広い温度域で溶融状態を保つため、分子鎖の絡み合いが起こりやすい傾向にあります。一方、結晶性樹脂(PPS、PA、POMなど)は融点付近で急激に粘度が変化し固化が始まるため、フローフロントの温度がわずかに低下するだけでも界面での融合が著しく阻害され、強度の低いウェルドラインを形成しやすくなります。

本記事では強度低下に焦点を当てて解説しましたが、ウェルドラインの発生原理や設計・成形条件を含めた全体像は、

射出成形におけるウェルドラインの原因と対策

で整理しています。

ガラス繊維強化材では、配向乱れが破壊を助長

ガラス繊維(GF)などで強化された樹脂材料の場合、問題はさらに深刻化します。通常、溶融樹脂が金型内を流れる際、細長いガラス繊維は流れの方向に沿って配向します。この配向が、成形品の強度と剛性を飛躍的に高める要因です。

しかし、ウェルドライン部では、二つの流れが正面から衝突するように合流します。このとき、それぞれの流れに乗っていたガラス繊維は行き場を失い、流れの方向に対して垂直、すなわち横向きに配向してしまいます。また、繊維がランダムな向きになったり、密集したりする偏析も生じます。

この「配向の乱れ」は、応力伝達の観点から致命的です。本来であれば、製品に荷重がかかった際、応力はマトリックス樹脂からガラス繊維へと効率的に伝達され、繊維がその荷重の多くを担います。ところが、ウェルドライン部では繊維が荷重方向に対して横を向いているため、応力を受け止めることができません。応力伝達の経路が分断され、強度の低いマトリックス樹脂だけで荷重を支えることになり、結果としてウェルドライン部の強度は著しく低下します。ウェルド無し部と比較して引張強度が最大で20~40%まで低下するケースもあるとされており、これは設計上、無視できないリスクです。

破断モードと破面観察で見抜く「危険なウェルド」

破断の兆候:脆性破壊か延性破壊か

成形品の破壊挙動には、大きく分けて「延性破壊」と「脆性破壊」の二つがあります。延性破壊は、材料が大きく変形(降伏)した後に破断に至るもので、破壊の前兆が目に見えやすいのが特徴です。一方、脆性破壊は、ほとんど変形することなく、き裂が急速に進展して突発的に破断する現象であり、極めて危険です。

ウェルドラインは、この脆性破壊の起点となりやすい性質を持っています。前述の通り、ウェルドラインは分子レベルでの未融着やガラス繊維の配向乱れを内包する不連続な界面であり、応力集中を引き起こしやすい箇所です。本来は延性的な破壊挙動を示すはずの樹脂材料であっても、ウェルドラインが存在することで、そこから微小なき裂が発生・進展し、脆性的な破壊へと至るのです。

例えば、引張試験片においてウェルドラインを中央に形成させて評価を行うと、ウェルドライン部で局所的に破断が開始し、それが製品全体の破壊へと進展していくパターンが観察されます。この挙動は、ウェルドラインが製品全体の信頼性を左右する「アキレス腱」であることを明確に示しています。

破面観察でわかる融合不良の痕跡

破壊した製品の破断面を詳細に観察することは、ウェルドラインの健全性を評価する上で非常に有効な手段です。マイクロスコープや走査型電子顕微鏡(SEM)を用いて破面を観察すると、融合不良の痕跡を直接的に捉えることができます。

危険なウェルドラインの破面には、いくつかの特徴的な模様が現れます。脆性破壊で典型的に見られるのは、き裂の進展方向を示す「リバー模様」です。また、ウェルド界面がほとんど融合せず、金型表面の微細な凹凸がそのまま転写されたかのような滑らかな面が見られることがあります。これは、分子鎖の絡み合いが全く起きていない、極めて弱い結合状態を示唆する危険な兆候です。

ガラス繊維強化樹脂の場合は、繊維の状態が重要な情報となります。健全な部分の破面では、マトリックス樹脂から引き抜かれたガラス繊維の痕跡や、繊維自体が破断した様子が多く観察されます。これは、繊維が荷重をしっかりと担っていた証拠です。対照的に、強度の低いウェルド部の破面では、繊維の痕跡がほとんど見られず、繊維が破面に沿って寝ているかのように露出しています。これは、繊維とマトリックス樹脂との界面が剥離し、繊維が応力伝達に寄与していなかったことを意味します。このような不均一なガラス繊維分布やスムーズすぎる破断面は、そのウェルドラインが強度的に信頼できない危険な状態であることの明確な信号です。

よくある誤解:「ウェルドラインがある=必ず弱い」は本当か?

ウェルドラインは強度低下の要因であることは事実ですが、「ウェルドラインがある成形品は、必ず機械的強度が低い」と結論付けるのは早計です。ウェルドラインの強度は、単一の要因で決まるのではなく、材料の種類、ゲート設計、金型温度、射出速度といった複数の要因が複雑に絡み合って決定されます。条件次第では、実用上問題のない「強度の出るウェルド」を形成することも可能です。

例えば、PPSやPA66に代表される結晶性樹脂は、前述の通り急冷されると結晶化が不十分なまま固化し、融合不良に繋がりやすい傾向があります。しかし、これは裏を返せば、金型温度を十分に高く設定し、フローフロントの温度低下を抑制することで、界面での分子鎖の再配列と結晶化を促し、融合性を高めることができることを意味します。

一方で、PEIやPCといった非晶性樹脂は、溶融状態を保つ温度範囲が広いため、比較的ウェルド強度は確保しやすいとされます。しかし、これらの材料は溶融粘度が高いため、射出速度や圧力が不足すると、フローフロント同士が十分に密着せず、やはり強度の低いウェルドが形成されます。適切な金型温度管理に加え、十分な射出速度と保圧を設定し、分子鎖の拡散を物理的に促進することで、ウェルド部の機械特性を大きく向上させることが可能です。このように、材料特性を深く理解し、それに合わせた成形条件を最適化することが、強いウェルドを実現する鍵となります。

ウェルドによる強度劣化を最小限に抑える設計・成形上の工夫

設計編

ウェルド強度対策は、成形段階から始めるのではなく、製品設計の段階から織り込むべきです。最も効果的なのは、ウェルドラインの発生位置をコントロールし、製品に高い応力がかかる領域から遠ざけることです。リブの付け根やシャープなコーナー部は応力集中が起こりやすいため、これらの箇所にウェルドラインが重ならないよう、ゲート位置や数を工夫して樹脂の流動パターンを制御します。CAE(流動解析)を活用して事前にウェルドラインの発生位置を予測し、応力集中領域とウェルドの位置を意図的に分離する設計レイアウトは、製品の信頼性を確保する上で不可欠です。

成形条件編

成形条件の最適化は、ウェルド界面の融合性を直接的に改善するアプローチです。最も重要なパラメータは金型温度です。金型温度を適切に高めることで、合流するフローフロントの温度低下を防ぎ、分子鎖が絡み合うための時間を確保できます。また、射出速度と保圧の設定も重要です。射出速度を高めるとせん断発熱により樹脂温度が上昇し流動性が向上しますが、合流時の衝突が激しくなり繊維配向を乱す要因にもなります。逆に遅すぎると冷却が進みすぎます。製品形状や材料に合わせた速度設定と、合流後の界面を密着させ収縮を補うための適切な保圧設定が、融合を促進し強度を高めます。

材料選定編

材料選定の視点からも対策は可能です。例えば、ガラス繊維強化樹脂においては、繊維の配合率を見直すことも一つの手です。配合率が高すぎると流動性が低下し、繊維同士の干渉によって配向乱れが顕著になる場合があります。また、繊維長が短い短繊維タイプや、マトリックス樹脂との密着性を高める表面処理が施されたガラス繊維を選択することも、界面強度を改善する上で有効です。これらの材料は、異なる樹脂の長所を組み合わせることで流動性と強度のバランスを最適化しており、ウェルド部の強度低下を抑制する効果が期待できます。

まとめ

ウェルドラインに起因する強度低下は、「線ができたから弱い」という単純な現象ではありません。その背景には、分子レベルでの融合不良や、強化繊維の配向の乱れといった、ミクロなメカニズムが存在します。破面観察や破断挙動の分析を通じて、ウェルド界面の融合状態や材料の微細構造、応力分布を総合的に評価することが、真の原因を特定し、有効な対策を講じるための第一歩です。府中プラでは、単にウェルドラインを消すことだけを目的とせず、その強度的な信頼性を確保するために、設計・成形・材料という3つの視点からリスクを体系的に評価し、抑制することで、要求性能を満たす強度の出るウェルド部品を実現します。