外観不良の原因は“隠れウェルド”? 見えにくい合流痕が引き起こす美観・変色・ガス焼けのトラブル事例と対策

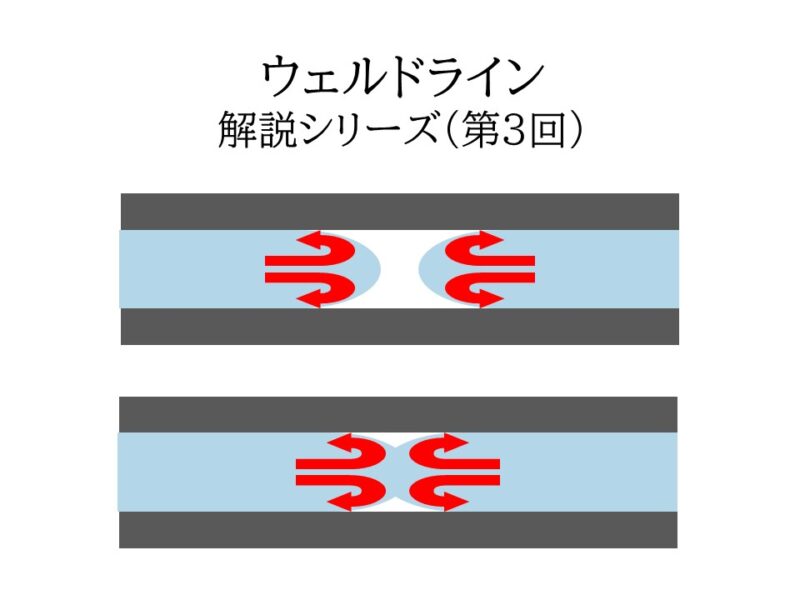

「ウェルドライン」解説シリーズ 第3回

射出成形におけるウェルドラインは、「線状の痕跡」やそれに伴う「強度低下」といった構造的な問題として語られることが大半です。しかし、実際の製造現場、特に最終製品の品質管理において問題となるのは、むしろ「見た目の異常」であることが少なくありません。光沢が求められる外観部品や透明樹脂部品では、明確な線としては見えにくい“隠れウェルド”が、予期せぬ“くすみ”や“変色”、“ガス焼け”として顕在化し、製品価値を著しく損なう重大な外観不良につながるケースがあります。本コラムでは、このウェルドラインと外観不良の密接な関係に焦点を当て、その原因を深掘りし、実務的な対策指針を提示します。

「見えないウェルド」が引き起こす代表的な外観不良

白化・くすみ・濁り

透明性が求められる製品において、ウェルドライン部が白っぽく曇ったり、濁って見えたりする現象は、代表的な外観不良の一つです。これは、ウェルドラインの界面で樹脂の分子鎖が完全に融合せず、微細な隙間や密度の不均一が生じることが原因です。これらの不均一な組織が光を乱反射(光散乱)させることで、我々の目には白化や濁りとして認識されます。また、結晶性樹脂の場合は、合流部での急激な冷却によって結晶の成長が不均一になり、結晶の大きさや配向の乱れが光の透過を妨げ、くすみの原因となります。この現象は、特PCやPMMA、TPX(ポリメチルペンテン)といった透明樹脂で顕著に現れます。

ガス焼け・黒ずみ

ウェルドラインに沿って黒や茶褐色の筋状の痕跡が発生することがあり、これは「ガス焼け」と呼ばれる不良です。溶融樹脂が金型キャビティ内を流れる際、先端の樹脂はキャビティ内の空気を押し出しながら進みます。ウェルドラインが形成される合流部では、二つの流れに挟まれた空気が逃げ場を失い、閉じ込められやすくなります。この閉じ込められた空気が、後から流れてくる高温高圧の樹脂によって断熱圧縮されると、瞬間的に数百度という高温に達し、樹脂そのものや含まれる添加剤を燃焼・炭化させてしまいます。これが黒ずみの正体です。ガスベントの不足やコールドスラグウェルの設計不良、過度に高い射出速度などが、このガス焼けを誘発する主な原因となります。

着色のムラ・光沢不均一

着色された樹脂材料において、ウェルドライン部だけ色が薄くなったり、逆に濃くなったりする「着色のムラ」も問題となります。これは、ウェルドライン部で樹脂の流動速度やせん断状態が他の部分と異なるため、配合されている顔料や染料の分散状態が乱れることに起因します。また、ピアノブラックのような高い光沢が求められる意匠面では、ウェルドラインに沿って「縞模様」や「曇った筋」として光沢の不均一が生じることがあります。これは、ウェルド界面での微細な凹凸(ヒケ)や分子配向の乱れが表面の平滑性を損ない、光の正反射を阻害するためです。強度的に問題がなくとも、こうした僅かな外観の差が製品の品質評価を大きく左右します。

外観不良として顕在化するウェルドラインは、発生原理を理解していないと対策を誤りがちです。ウェルドラインの基本構造や原因整理については、

射出成形におけるウェルドラインの原因と対策

をご参照ください。

なぜ外観不良はウェルド部に集中するのか?

冷却・圧力・流動の“異常点”が重なる場所

ウェルドライン部が外観不良の温床となりやすいのは、そこが成形プロセスにおける複数の「異常点」が重なり合う特異な場所だからです。溶融樹脂の合流点は、フローフロントの温度が最も低下し、冷却が進行している場所です。同時に、ゲートから最も遠い位置になることが多く、樹脂を押し込む圧力が最も低下する場所でもあります。さらに、前述の通りガスが閉じ込められやすく、GF強化樹脂の場合は繊維の配向が乱れるなど、流動状態が極めて不安定になります。このように、冷却、圧力、ガス、配向といった複数の物理的な弱点が一点に集中するため、材料物性の僅かなばらつきや成形条件の微妙な変化が、くすみやガス焼けといった視覚的に敏感な痕跡となって現れやすいのです。

意匠面・透明部では“見えやすさ”が増幅

製品の裏面や内部構造であれば問題にならないような微細な痕跡も、人の目に直接触れる意匠面や、光を透過させる透明部品では、その「見えやすさ」が増幅され、重大な欠陥と見なされます。高い光沢を持つ外観部品では、表面の微細な屈折率の差や粗さの変化が光沢のムラとして即座に認識されます。特に、LEDの光を均一に拡散させる導光板や、光学的な性能が求められるレンズ、製品のデザイン性を担うカバー部品などでは、ウェルドラインに起因する合流痕そのものが製品機能や審美性を損なうため、不良品として扱われるケースが少なくありません。

ウェルド由来の外観不良を抑える設計・金型・成形の工夫

設計段階での「合流逃がし」

外観不良対策は、製品設計の段階から始めるのが最も効果的です。ウェルドラインの発生を完全に防ぐことが難しい場合、その発生位置をコントロールする「合流逃がし」という考え方が重要になります。CAE(流動解析)を用いて合流点の発生位置を予測し、製品の裏面やリブの裏側、目立たない肉厚部など、意匠的に重要でない箇所に意図的に移動させます。また、ゲートの位置や数を工夫し、意匠面に樹脂の流れが直接ぶつかるのを避け、スムーズな充填パターンを構築することも、光沢ムラなどのリスクを低減する上で有効です。

金型設計の工夫

金型設計は、ウェルド品質を左右する重要な要素です。特にガス焼け対策として、ウェルドラインが発生すると予測される最終充填箇所に、ガスベントやエア抜き用のエジェクターピンを追加設置することが不可欠です。これにより、閉じ込められたガスを効率的に金型外へ排出できます。また、コールドスラグウェルの設計も重要です。ノズル先端の冷えた樹脂(コールドスラグ)や、ランナー内で発生したガスを溜めるための溝ですが、この位置や容量が適切でないと、冷えた樹脂やガスがキャビティ内に流入し、融合不良やガス焼けの原因となります。適切な位置と容量で設計することで、これらの不良要因を効率よくキャビティ手前で捕捉し、除去することが可能です。

成形条件の最適化

適切な成形条件の設定は、ウェルド由来の外観不良を抑制する直接的な手段です。金型温度を材料メーカーの推奨範囲内で適切に設定することは、樹脂の融合を促進し、白濁やくすみを抑制する基本となります。また、結晶性樹脂の場合は安定した結晶状態を形成させ、光沢を均一にする効果も期待できます。射出速度と圧力は、過剰なせん断発熱によるガス焼けを防ぎつつ、末端まで十分な圧力が伝わるようバランスを取ることが肝心です。充填後の保圧時間を適切に設定し、ウェルド部を十分に圧密化することで、表面の微細なヒケを抑制し、光沢や密度のばらつきを抑えることができます。

材料選定と表面仕上げの視点からの対策

流動性と融合性に優れる樹脂の選定

材料選定の段階から外観不良対策を意識することも有効です。一般的に、流動性が高いグレードの樹脂は、低い圧力でも金型の隅々まで行き渡りやすく、フローフロントの温度低下も抑制されるため、ウェルド部での密着性(融合性)が高まります。非晶性樹脂であるPCやPEIなどは、溶融状態を保つ温度範囲が広く、透明性にも優れるため、ウェルド部の白濁を抑えやすいという特徴があります。製品に求められる物性と、ウェルドの外観品質のバランスを考慮した材料選定が重要です。

ガス発生の少ない材料グレードを選ぶ

ガス焼けのリスクが高い場合は、ガス発生量そのものが少ない材料グレードを選ぶというアプローチもあります。樹脂材料は、成形時の高い熱履歴によって分解し、ガスを発生することがあります。熱安定性に優れた添加剤や安定剤を含むグレードは、この熱分解が起きにくく、ガス焼けのリスクを低減できます。また、GF強化材においては、高含有グレードほど流動性が低下し、せん断発熱も大きくなるため、外観品質とのバランスを考慮し、GF含有率が20~30%程度の中充填グレードを選択する方が有利な場合もあります。

表面仕上げによる視認性の低減

あらゆる対策を講じてもウェルドラインが外観的に許容できない場合、表面仕上げによって視認性を下げるという方法があります。特に高い光沢を持つ「ソリッド面」では、僅かな屈折率の差も目立ってしまいます。そこで、金型表面に梨地や艶消し、ヘアラインといったシボ加工を施すことで、表面で光が乱反射し、ウェルドラインが視覚的にカモフラージュされて目立たなくなります。製品デザインの初期段階から、照明条件やユーザーが製品を見る角度などを考慮し、ウェルドラインが目立ちにくい表面仕上げを計画に織り込むことも、有効な対策の一つです。

まとめ

ウェルドラインは、製品の機械的強度だけでなく、その美観や外観品質にも大きな影響を及ぼす重要な管理項目です。特に高い品質が求められる外観部品や透明部品においては、明確な線でなくとも、変色、白濁、ガス焼けといった“目立つ不良”として顕在化し、製品の価値を根底から揺るがします。対策の鍵は、設計、金型、成形条件、そして材料という全ての方向から問題を捉え、最適化を図ることです。府中プラでは、単に「見えないウェルド」を目指すのではなく、その存在をコントロールし、意匠的に「見せないウェルド」を実現することが、高品質な意匠部品の安定生産に繋がると考えています。美観品質にこだわる製品のための樹脂選定から金型設計、成形最適化まで、一貫したソリューションをご提案可能です。