ガラス繊維強化材で顕著に悪化! ウェルドラインと繊維配向の相互作用と対策の実務ポイント

「ウェルドライン」解説シリーズ 第2回

ガラス繊維(GF)を添加した強化樹脂は、その優れた機械的強度、剛性、耐熱性から、機械の構造部品や電子機器筐体など、高い信頼性が要求される製品に不可欠な材料です。しかし、この高性能材料は、射出成形におけるウェルドライン部の脆弱化が特に顕著に現れるという、設計・成形上の大きな課題を抱えています。非強化樹脂であれば問題にならないレベルのウェルドラインが、GF強化樹脂では致命的な破壊起点となり得るのです。本コラムでは、GF強化樹脂におけるウェルドライン形成と繊維配向のメカニズムに着目し、それに起因する強度劣化と、材料技術および設計の両視点から見た実務的な対策について解説します。

なぜGF入り樹脂でウェルドラインの影響が大きくなるのか

繊維配向と樹脂流動の関係

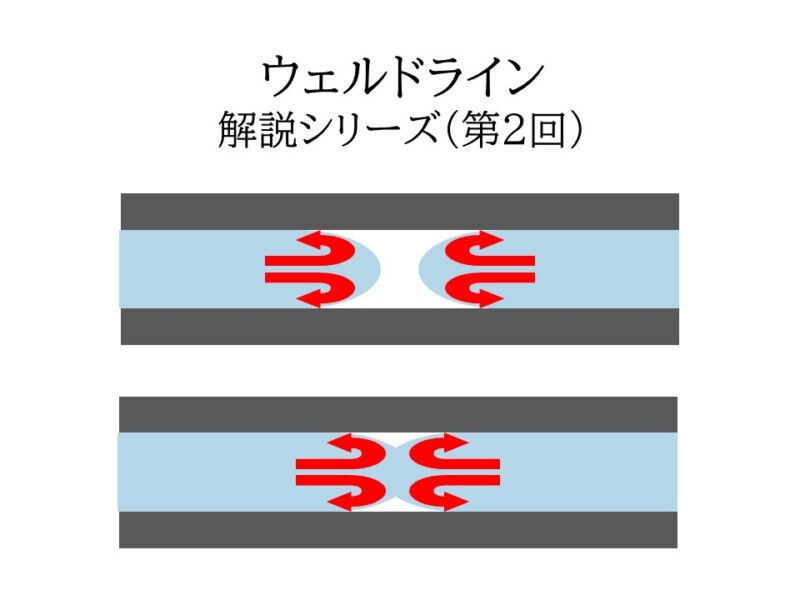

GF強化樹脂の強度は、マトリックスとなる樹脂に添加されたガラス繊維が、荷重を効率的に分担することによって発現します。この「荷重分担」を最大化する鍵が、繊維の「配向」です。金型キャビティ内を溶融樹脂が流れる際、細長いガラス繊維はせん断力を受けて流れの方向に沿って整列する傾向があります。この流れ方向に配向した繊維が、製品に加わる応力を効果的に受け止め、高い強度と剛性を実現するのです。

しかし、ウェルドラインが形成される領域では、この理想的な配向状態が崩壊します。ウェルドラインは、樹脂の流れが障害物などによって分岐し、再び合流する地点で発生します。この合流点では、異なる方向から来た二つの流れが正面、あるいはそれに近い角度で衝突します。その結果、それぞれの流れに乗って配向していた繊維は行き場を失い、流れに対して垂直な方向、つまり横向きに並んだり、あるいはランダムな向きになったりする「配向の乱れ」が生じます。また、繊維同士が絡み合って密集する偏析や、逆に繊維が存在しない領域が生まれることもあり、組織の不均一性を助長します。

ガラス繊維強化材特有の問題は、ウェルドライン対策を考えるうえで重要な一側面です。ウェルドライン全体の発生メカニズムや基本対策については、

射出成形におけるウェルドラインの原因と対策

で詳しく解説しています。

ウェルド部での“強化効果の喪失”

GFによる補強効果は、繊維の向きと、製品にかかる主応力の方向が一致している場合に最も効果的に発揮されます。引張荷重がかかる場合、繊維がその方向に沿って配向していれば、荷重は樹脂から繊維へとスムーズに伝達され、繊維がその多くを担います。

ところが、ウェルドライン部では繊維の配向が主応力方向に対して垂直、またはランダムになっています。このような状態では、荷重がかかっても繊維はそれを効率的に受け止めることができません。応力は強度の低いマトリックス樹脂に集中し、樹脂と繊維の界面で容易に剥離が生じます。これは、鉄筋コンクリートにおいて鉄筋が荷重方向と無関係な向きに入っているようなもので、本来の強化性能が全く発揮されない状態と言えます。結果として、ウェルドライン部では応力伝達経路が実質的に断たれ、GF強化樹脂ならではのメリットが失われ、機械的強度が大幅に低下するのです。

GF入り材料のウェルド部で実際に起きる強度劣化の傾向

引張強度・曲げ強度の実測比較

GF強化樹脂におけるウェルドライン部の強度低下は、決して無視できるレベルではありません。ウェルドライン部の引張強度や曲げ強度は、ウェルドラインのない健全な部分(非ウェルド部)と比較して、60~80%以下にまで低下するケースがあると言われています。これは、設計上の安全率を考慮しても、致命的な弱点となり得る数値です。

この強度劣化の度合いは、GFの配合率と相関があります。一般的に、GF配合率が高くなるほど非ウェルド部の強度は向上しますが、それに伴い溶融樹脂の粘度も上昇し、流動性が低下します。その結果、ウェルドライン部での繊維の配向乱れがより顕著になり、非ウェルド部との強度差、すなわち強度劣化率が大きくなる傾向にあります。高強度を狙ってGF配合率を上げた結果、ウェルドライン部の脆弱性が増し、かえって製品全体の信頼性を損なうという事態も起こり得るのです。

破断挙動の特徴

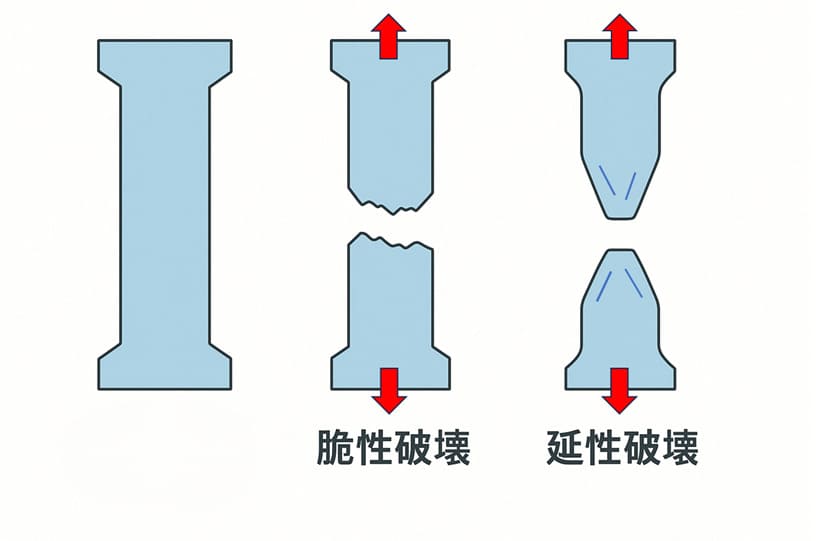

GF強化樹脂のウェルドライン部を起点とする破壊は、多くの場合「脆性破壊」の様相を呈します。これは、ほとんど変形することなく、き裂が予兆なく急速に進展して破壊に至る危険なモードです。製品に衝撃が加わった際や、繰り返し応力がかかった際に、ウェルドライン部から突発的な破壊が発生するリスクが高まります。

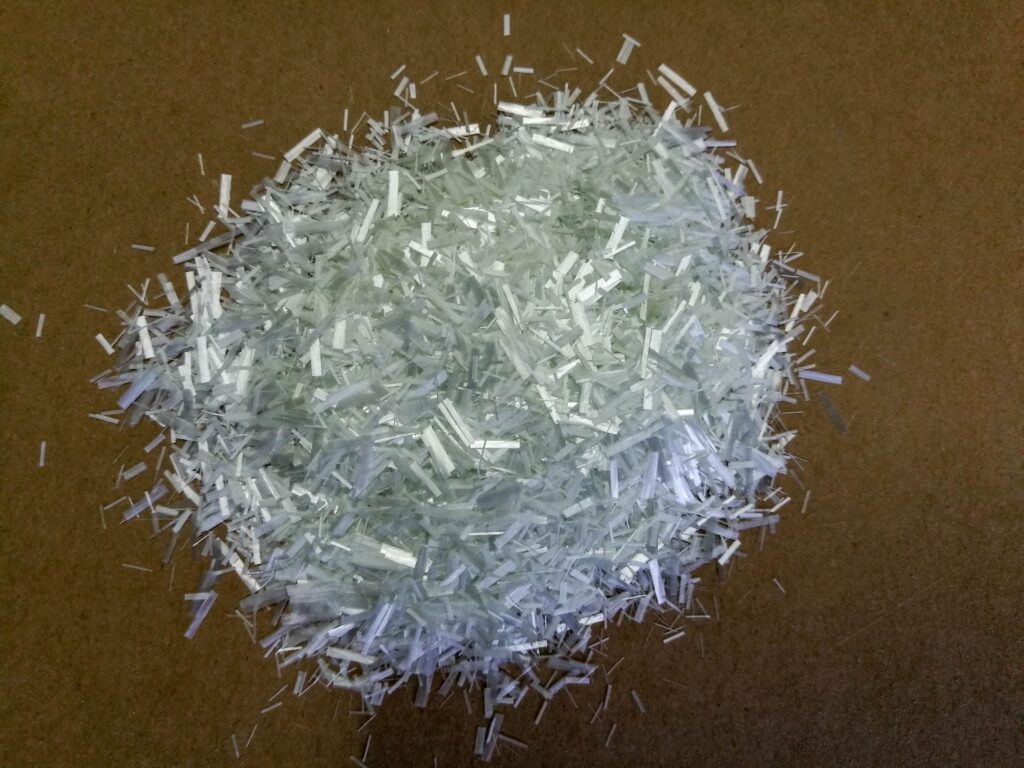

破壊した製品の破面を観察すると、その特徴はより明確になります。ウェルドラインを起点とした破面では、マトリックス樹脂から引き抜かれた繊維が少なく、繊維が破面に沿って横たわるように露出している様子が確認できます。これは、繊維が荷重を担うことなく、樹脂との界面で剥離したことを示す証拠です。また、繊維が塊状になった「ガラスの偏析」が見られることもあり、組織の不均一性が強度低下の直接的な原因であることを物語っています。特にGF配合率が30%以上の高充填材で成形された部品では、ウェルドラインを起点とするクラックの発生が多くなるとされており、設計段階からの十分な注意が求められます。

ウェルド部の繊維配向を改善するための成形技術

金型温度と流動性の最適化

ウェルドライン部の繊維配向を改善し、強度を確保するためには、成形条件の最適化が不可欠です。特に重要なのが金型温度の管理です。金型温度が低いと、溶融樹脂はキャビティ内を流れる間に急激に冷却され、粘度が上昇します。粘度が高まった状態では、繊維は自由に動くことができず、流れに沿ってスムーズに配向することが困難になります。さらに、合流点での樹脂温度も著しく低下するため、界面の融合も不完全になります。金型温度を材料メーカーの推奨値範囲内で適切に高めることで、樹脂の流動性を維持し、繊維が整列するための時間的猶予を確保するとともに、ウェルド界面での再融合性を高めることができます。

ゲート設計の工夫

ゲートの位置や数は、樹脂の流動パターンとウェルドラインの発生位置、そしてその性質を決定づける最も重要な設計因子です。例えば、製品中央に1点だけゲートを設ける「メインゲート1点集中型」では、回り込んだ樹脂が製品の反対側で正面衝突し、繊維配向の乱れが最も激しいウェルドラインを形成しがちです。これに対し、ゲートを2点以上に増やしたり、メインのランナーから分岐するサブゲートを併用したりすることで、樹脂の合流角度を小さく(鈍角に)する工夫が有効です。合流角度が鋭角(正面衝突に近い状態)であるほど、繊維同士が強くぶつかり合い配向が乱れます。合流角度を鈍角にすることで、二つの流れがよりスムーズに合流し、繊維配向の乱れを最小限に抑え、ウェルド強度を改善することが可能になります。

射出速度と保圧条件の調整

射出速度と保圧も、繊維配向とウェルド品質に大きく影響します。一般的に、射出速度を緩やかにすると、樹脂の流れが層流に近くなり、繊維が整列しやすくなります。しかし、速度が遅すぎると樹脂が冷却固化してしまい、充填不足や融合不良の原因となります。逆に速すぎると、せん断発熱で流動性は向上しますが、乱流が発生して繊維配向が乱れたり、ジェッティング(樹脂が蛇行しながら充填される現象)を引き起こしたりします。材料や製品形状に応じた最適な射出速度プロファイルを設定することが重要です。また、充填後の保圧は、ウェルド部の密度を高め、繊維と樹脂の一体性を確保するために不可欠です。保圧が不足すると、冷却収縮によってウェルド部に微小な隙間(ボイド)が発生し、そこが破壊の起点となります。適正な保圧時間と圧力をかけることで、繊維の抜けを防ぎ、密度の高い強固なウェルドを形成します。

材料選定でできるウェルド対策

長繊維より短繊維タイプがウェルドに強い?

GF強化樹脂には、繊維長の異なる様々なグレードが存在します。特に長繊維強化グレードは、極めて高い機械特性を発揮しますが、ウェルドライン部ではその長い繊維が絡み合いやすく、配向の乱れがより深刻になるという側面も持っています。一方で、一般的な短繊維タイプ(GF20~30%程度)は、絶対的な強度では長繊維強化グレードに劣るものの、溶融樹脂中での分散性や流動性が比較的高く、繊維の配向がより均一になる傾向があります。そのため、複雑な形状でウェルドの発生が避けられない製品においては、あえて短繊維グレードを選択する方が、ウェルド部の強度低下を緩和でき、結果として製品全体の信頼性が向上する場合があります。

表面処理GF・樹脂との相性

ガラス繊維の表面には、マトリックス樹脂との密着性を高めるために化学物質による表面処理が施されています。これが適切であるほど、樹脂と繊維の界面接着強度が向上し、たとえウェルド部で配向が多少乱れたとしても、応力伝達がある程度維持され、強度低下を抑制できます。また、ベースとなる樹脂の特性も重要です。PA6-GFやPPS-GF、PEEK-GFといった結晶性樹脂は、ベース樹脂自体の流動性や結晶化速度がウェルド強度に大きく影響するため、成形条件との組み合わせを慎重に検討する必要があります。

アロイや複合材の活用

ウェルド対策として、アロイ材や他の複合材を活用することも有効な手段です。例えば、PC/ABSアロイは、PCの剛性とABSの流動性・耐衝撃性を兼ね備えており、単体のGF強化樹脂と比較してウェルド部の強度低下が比較的少ないことで知られています。これは、相溶性の良いアロイ材が、ウェルド界面での分子レベルの絡み合いを促進し、より均質で一体化した構造を形成しやすいためです。ウェルドラインの多発が避けられない複雑な製品形状においては、絶対強度よりも組織の均質性を重視し、アロイ材料を採用することが最適な解決策となる場合があります。

まとめ

ガラス繊維強化材料は、成形品の性能を飛躍的に向上させる一方で、ウェルドライン部においてその強化効果を十分に発揮できないという重大なリスクを内包しています。この問題の根源は、樹脂の流動によって引き起こされる「繊維配向の乱れ」にあります。GF強化樹脂製品の信頼性を確保するためには、単にウェルドラインの発生を避けるだけでなく、その性質をコントロールするという視点が不可欠です。繊維配向、樹脂流動、成形条件、ゲート設計、そして材料選定という複数の要素を総合的に見直し、最適化を図ることが、強度を維持した高品質な成形品の実現に繋がります。府中プラでは、こうしたGF入り成形品のウェルド対策にも豊富な実績があり、CAE解析から金型設計、成形条件の最適化まで、お客様の課題に対する最適なご提案が可能です。