なぜショートショットは起きるのか?射出成形の充填不足、4大原因を徹底解説

「ショートショット」解説シリーズ第1回

射出成形において、ショートショットは最も頻繁に発生する成形不良の一つです。この現象は成形品の外観を損なうだけでなく、製品強度や嵌合精度といった機能的な品質を著しく低下させます。ショートショットへの対策として射出圧力や温度の調整が行われますが、原因を特定せずにこれらの条件を変更すると、バリやオーバーパック、金型破損といった二次的な不具合を誘発する可能性があります。本稿では、ショートショットが発生する真の原因を「成形条件」、「金型構造」、「材料特性」、「設備摩耗」の4つの観点から構造的に整理し、そのメカニズムを解説します。

成形条件に起因するショートショット

成形条件は、樹脂の流動性を直接的に支配し、ショートショットの発生に大きく関わります。各パラメータが充填現象にどう影響するかを正確に理解することが、対策の第一歩となります。

樹脂温度が低すぎる/温度ムラ

溶融樹脂の温度は、その粘度を決定づける最も重要な要素です。設定温度が樹脂の推奨範囲を下回っている場合、または加熱筒(シリンダー)内の温度分布にムラがある場合、樹脂は十分に溶融されず高い粘度のまま射出されます。高粘度の樹脂は流動抵抗が大きく、金型キャビティの隅々まで到達する前にエネルギーを失い、流動性を失って固化してしまいます。特に、成形サイクルが速い場合や、シリンダー内での樹脂の滞留時間が短い場合に、樹脂内部まで均一に熱が伝わらず、部分的な溶融不良がショートショットを引き起こすことがあります。

金型温度が低すぎる

金型温度は、キャビティ内に射出された樹脂の固化速度をコントロールします。金型温度が低すぎると、溶融樹脂は金型壁面に触れた瞬間に熱を奪われ、急激に冷却されます。これにより、金型壁面近傍に「スキン層」が早期に形成され、実質的な樹脂の流路が狭まります。この現象は、製品の肉厚が薄い部分や、金型末端の最終充填部で特に顕著です。流動の先端部で樹脂が固化することで、後続の樹脂の流れが完全に遮断され、ショートショットに至ります。適切な金型温度は、樹脂の流動性を維持し、充填完了まで固化を遅らせるために不可欠です。

射出速度・圧力が不十分

射出圧力は樹脂を流動させる駆動力であり、射出速度はその流動状態を維持する役割を担います。これらの設定値が不足している場合、樹脂を金型末端まで押し込む力が単純に足りず、充填不良を引き起こします。特に、リブやボスなどの複雑な形状を持つ製品や、流動長が長い製品では、流路内で発生する圧力損失が大きくなります。この圧力損失を上回るだけの十分な射出圧力がなければ、樹脂は流動の途中で停止してしまいます。また、射出速度が遅すぎると、樹脂が金型内を流れている間に熱を奪われて粘度が上昇し、結果として充填不足になるケースもあります。

V/P切替位置の誤設定

V/P切替とは、高速・高圧でキャビティを充填する「射出工程(速度制御)」から、充填後の樹脂の収縮を補うために圧力をかける「保圧工程(圧力制御)」へと移行させる制御のことです。この切替は、スクリューが特定の位置まで前進したことを検知して行われます。この切替位置の設定が早すぎると、キャビティが95〜99%程度充填された状態で保圧工程に移行してしまい、残りの部分が充填されずにショートショットとなります。圧力や速度の設定値が適切であっても、この切替タイミングを誤るだけで充填不足は発生するため、成形条件の中でも特に重要な管理項目です。

金型構造に起因するショートショット

成形条件を最適化しても改善が見られない場合、問題は金型側に潜んでいる可能性が高いです。金型の構造的な欠陥は、慢性的なショートショットの原因となります。

ゲートが小さすぎる/位置が悪い

ゲートは、ランナーからキャビティへの樹脂の入口であり、圧力損失が最も発生しやすい箇所の一つです。ゲートの断面積が過度に小さいと、樹脂が通過する際に強い抵抗を受け、著しい圧力低下を引き起こします。これにより、ゲートを通過した後の樹脂は、キャビティ内を流動するためのエネルギーを失ってしまいます。また、ゲートの位置が不適切であると、樹脂がスムーズに流れず、製品の端部やボス、袋小路構造といった充填難易度の高い箇所まで十分な圧力が伝わりません。結果として、ゲートから遠い部分でショートショットが発生します。

ランナー径が不足している

ランナーは、成形機のノズルから各ゲートまで樹脂を導く流路です。このランナーの径が必要以上に細いと、ゲートと同様に大きな圧力損失の原因となります。特に、一つの金型で複数の製品を成形する多数個取り金型において、各キャビティへのランナー長や形状が不均一であると、各キャビティに到達する樹脂の圧力や量に差が生じます。これにより、特定のキャビティでのみショートショットが頻発するという問題が起こり得ます。流路全体の圧力損失を最小限に抑えるためには、ランナー径の適切な設計が不可欠です。

ガス抜き不足(ベント設計不良)

射出成形では、キャビティ内に元々存在した空気や、樹脂材料から発生するガスを、充填時に金型外部へ排出しなければなりません。このための空気の逃げ道が「ガスベント」です。ガスベントの設計が不十分であると、行き場を失ったガスがキャビティの最終充填部に圧縮されて溜まります。この圧縮されたガスは高い圧力を持ち、流入してくる樹脂に対してクッションのように作用して充填を妨げます。この状態では、いくら射出圧力を高くしても樹脂はその領域に進入できず、ショートショットとなります。これは成形条件の変更では解決が難しく、原因特定に時間がかかる代表的な事例です。

材料特性に起因するショートショット

使用する樹脂材料の特性や状態も、ショートショットの発生に直接影響します。

材料の流動性不足

樹脂には固有の流れやすさがあり、一般的にMFR(メルトフローレート)やMI(メルトインデックス)という指標で示されます。この数値が低い材料ほど、溶融時の粘度が高く、流動性が低いことを意味します。設計上、高い流動性が必要な薄肉製品や複雑形状の製品に対して、流動性の低いグレードの材料を使用すると、充填不足のリスクは必然的に高まります。また、再生材を多用する場合も注意が必要です。再生材は繰り返しの熱履歴によってポリマーの分子鎖が切断され、一見すると流動性が上がると思われがちですが、実際には酸化劣化などにより架橋構造が形成され、逆に粘度が上昇して流れにくくなっているケースがあります。

吸湿/水分による流動障害

PA(ポリアミド)やPC(ポリカーボネート)、PBT(ポリブチレンテレフタレート)といった樹脂は、大気中の水分を吸収しやすい性質(吸湿性)を持っています。これらの材料の予備乾燥が不十分なまま成形すると、加熱筒内で水分が急激に気化し、ガスを発生させます。このガスがキャビティ内での充填を阻害し、ガスロックによるショートショットを引き起こします。また、水分は高温下で樹脂の加水分解を促進し、物性低下の原因にもなります。材料メーカーが推奨する乾燥条件(温度・時間)を遵守することが、安定した成形には不可欠です。

製品の肉厚のバラつき

製品の設計において、極端な厚肉部と薄肉部が隣接していると、ショートショットが発生しやすくなります。溶融樹脂は流動抵抗の少ない経路、すなわち厚肉部を優先して流れる性質があります。厚肉部から薄肉部へ樹脂が流れ込もうとする際、薄肉部の断面積が急に狭まることで流動抵抗が増大し、さらに金型との接触面積が広がることで急冷され、流れが停滞することがあります。これにより、薄肉部が充填される前に固化してしまい、その先の厚肉部まで未充填となる場合があります。

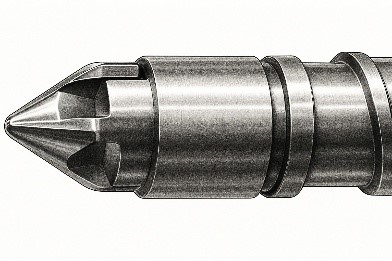

スクリュー先端(逆流防止部品)の摩耗

成形条件や金型、材料に問題が見当たらない場合、成形機本体、特にスクリュー先端部の消耗が原因である可能性を疑う必要があります。スクリューの先端には、射出時に溶融樹脂が後方へ逆流するのを防ぐための逆流防止弁(3点セット)が組み込まれています。逆止リングの摩耗により樹脂がスクリュー後方へ漏れ出すと、射出量が不足し、ショートショットやショット間のバラツキが顕著になります。

ガラス繊維などの硬質フィラーを含有する樹脂を長期間使用すると、これらの部品が摩耗します。部品が摩耗すると隙間が生じ、射出時にかけた圧力がその隙間から後方へ逃げてしまいます。これにより、設定した通りの圧力がキャビティに伝わらず、実際の射出量・保圧力が不足してショートショットが発生します。また、摩耗による逆流はショットごとに不安定になるため、製品の重量や寸法がバラつき、「突然ショートショットが増加した」、「良品と不良品が断続的に発生する」といった現象の直接的な原因となります。この場合、成形条件の調整では根本的な解決にはならず、部品の交換が必要です。

ショートショットの「誤診」リスクと本当の原因の見抜き方

ショートショットは外観が似ている他の不良と誤診されやすく、対策を誤る原因となります。例えば、充填末端部が黒く焦げている場合、単なるショートショットではなく、圧縮されたガスが高温になったことによる「ガス焼け」を併発している可能性があります。この場合、対策すべきは射出圧力ではなく、ガスベントの改善です。外観だけで判断せず、発生箇所や色合いから原因を推定することが重要です。

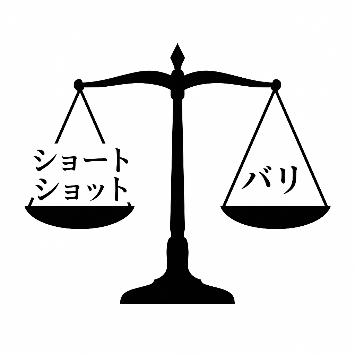

また、「ショートショット」と「バリ」は、多くの場合トレードオフの関係にあります。ショートショットを解消しようと圧力や速度を上げるとバリが発生し、バリを抑えようと圧力を下げると今度はショートショットが発生する、という状況は頻繁に起こります。このジレンマは、成形条件の許容範囲が狭いことを示しており、金型構造やガス抜き、材料の流動性といった、より根本的な原因に問題があることを示唆しています。

原因を絞り込む実務フロー

ショートショットの真の原因を効率的に特定するためには、体系的なアプローチが有効です。

- フローパターンの観察と分析: まず、ショートショットが製品のどの部位で発生しているかを確認します。ガスの逃げ場がない袋小路か、薄肉部か、ゲートから最も遠い最終充填部か。発生箇所を特定することで、ガス抜き不足、肉厚の不均一性、圧力不足といった原因の見当をつけます。

- 射出圧モニターの確認: 成形機のモニターで射出圧力の波形を観察します。圧力が設定値に到達する前にピークアウトしている場合、単純な圧力・速度不足やV/P切替位置の早期化が考えられます。波形がショットごとに乱れている場合は、設備の不安定性を疑います。

- スクリュー状態のチェック: 計量時間やクッション量(射出完了時のスクリュー残量)がショットごとに大きく変動していないかを確認します。これらの数値が不安定な場合、スクリュー先端の逆流防止部品の摩耗や、ホッパーからの材料供給不良が強く疑われます。

ショートショットは原因を個別に切り分けるだけでなく、成形条件・金型・材料・設備を横断して全体像として捉えることが重要になります。

射出成形におけるショートショットの原因と対策

では、発生要因を整理したうえで、実務での対策検討につなげる考え方を体系的に解説しています。

まとめ

射出成形におけるショートショットは、その発生原因が多岐にわたるため、一つの対策で解決できるとは限りません。成形条件、金型構造、材料特性、そして設備の状態という4つの側面から多角的に現象を捉え、論理的に原因を究明するプロセスが不可欠です。府中プラでは、こうした体系的なアプローチに基づき、根本原因を特定し、安定した高品質な生産を実現します。ショートショットでお困りの際は、ぜひご相談ください。