射出成形のショートショット対策ガイド:成形条件・金型・設備別の改善手順

「ショートショット」解説シリーズ第2回

ショートショットは、射出成形で発生する代表的な充填不良です。原因は多岐にわたりますが、その対策を誤るとバリやガス焼け、寸法異常といった二次的な不具合を誘発し、かえって問題を複雑化させてしまいます。重要なのは、対策を講じる「順序」と「適切な手段」を理解することです。本コラムでは、射出成形の現場で「今すぐできる対策」から「段階的に試すべき恒久対策」まで、具体的な手順と優先順位を明確に提示します。

成形条件による改善(最初に試すべき対策)

ショートショット対策の第一歩は、金型や設備に手を加える前に、成形条件の最適化から着手することです。これは最も低コストかつ迅速に効果を検証できるアプローチです。

樹脂温度の調整

ショートショットの直接的な原因の多くは、溶融樹脂の流動性不足です。樹脂温度を上げることで粘度が下がり、流動性が向上するため、金型キャビティの隅々まで充填されやすくなります。ただし、闇雲に温度を上げるのは禁物です。材料ごとに推奨される温度範囲を超えると、樹脂が熱分解を起こし、ガス発生によるシルバーストリークや物性低下、変色といった新たな不良の原因となります。まずは材料メーカーが提示する推奨温度範囲の中央値から始め、少しずつ昇温させて効果を確認することが重要です。

金型温度の見直し

金型温度は、キャビティに流入した樹脂の固化速度を左右します。金型温度が低いと、樹脂は金型壁面に触れた瞬間に急冷され、流動性を失ってしまいます。特に、製品の薄肉部や最終充填部でこの現象は顕著です。金型温度を適切に設定することで、樹脂が固化するまでの時間を稼ぎ、完全な充填を促します。また、金型の冷却回路の設計や水温・流量が不均一であると、金型内で温度ムラが生じ、部分的な早期固化を引き起こすことがあります。ショートショットが発生する箇所と冷却回路の位置関係を確認し、均一な温度管理を心掛けることも大切です。

射出速度・圧力の設定調整

樹脂を押し込む力である「射出圧力」と、その勢いである「射出速度」は、充填に直接影響します。初期対策として、射出速度や圧力を段階的に引き上げ、樹脂が末端まで到達するエネルギーを補います。しかし、過剰な圧力はバリやオーバーパック(金型破損のリスク)、残留応力の増大につながるため、成形品の状態を注意深く観察しながら、微調整を繰り返して最適な設定値を見つける必要があります。

V/P切替位置の最適化

V/P切替位置(射出工程から保圧工程への切替点)の設定は、ショートショット対策において極めて重要です。この切替が早すぎると、キャビティが完全に充填される前に圧力をかける工程に移ってしまい、結果として未充填となります。対策としては、V/P切替位置を少しずつ後方へずらし、充填量を増やします。成形機のモニターで圧力波形を確認し、キャビティ内がほぼ充填されて圧力が急上昇する点と、V/P切替のタイミングが一致するように調整するのが理想的です。

設備面でのチェック・交換

成形条件を調整しても改善しない、あるいはショットごとに状態が安定しない場合、成形機や周辺設備に原因がある可能性を疑います。

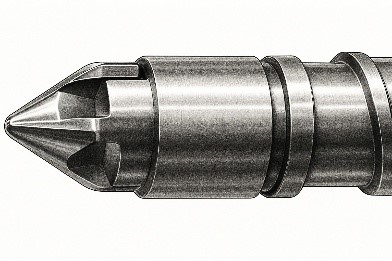

スクリューヘッド/逆止リングの摩耗点検

スクリュー先端の逆流防止部品は、射出時に樹脂が逆流するのを防ぐ重要な消耗品です。この部品が摩耗すると、射出時にかけた圧力が逃げてしまい、実際の射出量が不足してショートショットを引き起こします。「計量値が安定しない」、「ショートショットが断続的に再発する」といった症状は、逆流が起きている代表的なサインです。定期的に部品を取り外して摩耗状態を点検し、寿命に達している場合は交換が必要です。

加熱筒・ホッパー下温度の最適化

安定した射出は、安定した計量から始まります。加熱筒の後部やホッパー下の温度が低すぎると、樹脂ペレットの食い込みが悪くなり、スクリューへ安定して供給されません。これにより計量時間がばらつき、結果として充填不足につながります。特に、粉砕された再生材や形状が不均一なペレットを使用する場合、ホッパー内で詰まりや偏析が発生しやすいため、適切な温度設定とスムーズな材料供給が確保されているかを確認します。

材料供給・乾燥装置の点検

PA(ポリアミド)やPC(ポリカーボネート)などの吸湿性の高い材料では、予備乾燥が不十分だと、成形時に水分がガス化して充填を阻害します。除湿乾燥機の性能が低下していないか、設定温度や乾燥時間は適切か、定期的な点検が欠かせません。また、乾燥後の材料がホッパーへ供給される過程で再び吸湿したり、輸送装置内で材料のブリッジが発生したりしていないかも確認すべきポイントです。

金型設計からの対策

成形条件や設備に問題がない場合、対策は金型そのものへと移ります。これらは工数やコストを要しますが、根本的な解決につながる重要なアプローチです。

ゲート設計の見直し

ゲートはキャビティへの最終的な入口であり、そのサイズや位置は充填を大きく左右します。ゲート径が小さすぎると著しい圧力損失を生み、樹脂が末端まで届きません。対策として、ゲート径を段階的に拡大します。また、製品の端部や袋小路になっている箇所でショートショットが発生する場合、既存のゲート位置では樹脂が届きにくい可能性があります。その際は、充填を補助するためのサブゲートを追加することも有効な手段です。

ランナー径・厚みの調整

ランナーは、ゲートに至るまでの樹脂の通り道です。ランナー径が細すぎると、ゲート前で既に大きな圧力損失が発生してしまいます。ランナー径を太くしたり、形状を最適化したりすることで、圧力損失を低減し、より効率的にキャビティへ樹脂を供給できます。特に、複数個取りの金型では、各キャビティへのランナー長や形状を均一化(ランナーバランスの調整)することで、全キャビティへの均等な充填を実現します。

ベント(ガス逃げ)の強化

キャビティ内の空気や樹脂から発生するガスが抜けなければ、ガスロックによってショートショットが発生します。最終充填部やウェルドライン、リブの先端といった袋小路になりやすい箇所に、ガスベントを追加・拡大することが極めて効果的です。樹脂ごとに推奨されるベント深さを守りつつ、幅や数を増やして排気効率を高めます。また、パーティングライン上だけでなく、エジェクターピンを利用したピンベントや、多孔質の金属を入れる排気ピンなどを活用することも、効果的なガス抜き対策となります。

材料選定での注意点

あらゆる対策を講じても改善が難しい場合、使用している材料そのものを見直すという選択肢があります。

高流動グレードへの切替

製品の形状が非常に薄肉である、または流動長が極端に長い場合、使用している材料の流動性では物理的に充填が限界である可能性があります。その際は、よりMFR(メルトフローレート)の高い、高流動グレードの材料へ変更することを検討します。これにより、同じ成形条件でも樹脂が流れやすくなり、ショートショットを根本的に解決できる場合があります。ただし、ガラス繊維などで強化された材料は、一般的にベース樹脂よりも粘度が高くなるため注意が必要です。

再生材の使用比率の見直し

コスト削減のために再生材を使用することは一般的ですが、過度な使用は品質問題の元凶となり得ます。再生材は熱履歴を受けて物性が低下し、流動性が不安定になりがちです。ショートショットだけでなく、強度低下やバリの発生にもつながるため、問題が解決しない場合は、まず再生材の使用比率を引き下げる、あるいはバージン材のみで成形を試み、材料が原因か否かを切り分けることが重要です。

肉厚設計の最適化(製品設計)

製品設計の段階で、肉厚が急激に変化する部分があると、そこで樹脂の流れが停滞しやすくなります。可能な限り肉厚を均一にする、あるいは肉厚の変化をなだらかにすることが、充填不良を防ぐための理想的な対策です。設計段階で流動解析を実施し、充填パターンや圧力分布を事前に予測することで、ショートショットのリスクが低い製品形状やゲート位置を検討することが可能です。

実務フロー:対策の優先順位と進め方

ショートショット対策を効果的に進めるには、場当たり的ではなく、体系的なフローに沿って検証することが不可欠です。以下の優先順位で対策を進めることをお勧めします。

【STEP 1】 成形条件の調整: まずは温度、圧力、速度、V/P切替位置など、コストのかからないパラメータ調整から着手します。

【STEP 2】 設備面の点検・交換: 条件調整で改善しない場合、スクリュー部品の摩耗や乾燥機など、設備の定期点検・メンテナンス項目を確認します。

【STEP 3】 金型側の修正: 設備にも問題がないと判断されれば、ゲート拡大やベント追加といった金型の改造を検討します。

【STEP 4】 材料変更や製品設計の見直し: 上記すべてを試みても解決しない場合の最終手段として、より高価な高流動材料への変更や、製品設計そのものの見直しを視野に入れます。

この「最も低コストで、修正が容易な対策から順に」進めるという原則が、無駄な工数やコストをかけずに問題解決に至るための鍵です。

よくある失敗パターンと注意点

対策を進める上で陥りがちな失敗がいくつかあります。

第一に、圧力や温度を闇雲に上げすぎることです。これによりショートショットは解消されても、今度はバリの大量発生や金型への過大な負荷による破損といった、より深刻な問題を引き起こします。

第二に、スクリュー摩耗などの設備要因を放置し、成形条件だけで調整しようとすることです。根本原因が設備にある場合、毎ショットばらつく不安定な生産を続けることになり、不良率の改善にはつながりません。

原因を見誤った対策は、時間とコストを浪費するだけでなく、新たな問題を生むリスクがあることを常に認識する必要があります。

実務での対策を成功させるためには、個々の改善手法だけでなく、なぜその対策が必要なのかという原因整理が不可欠です。

射出成形におけるショートショットの原因と対策

では、原因と対策の関係を俯瞰し、判断に迷いにくい全体整理の視点を提供しています。

まとめ

ショートショットの対策は、一つの正解があるわけではありません。その成功の鍵は、考えられる原因を体系的にリストアップし、費用、工数、そして対策が他に与える影響範囲を見極めながら、段階的に検証を進めることにあります。府中プラでは、長年の経験と技術に基づき、個々の状況に合わせた最適な対策フローを構築し、品質の安定化をサポートします。