シルバー・ガス焼け・ショートはなぜ同時に発生するのか? - 「ベント不良」という共通根源 -

シルバー、ガス焼け、ショートショット。これらは一般に「別々の不良」として理解され、それぞれ個別の対策が講じられがちです。しかし、実務の現場では、これら3つの不良が同時に、あるいは連続して発生する事例が非常に多く見られます。その背景にあるのが「ベント不良=ガス排出性能の不足」です。これまでのコラムでは不良現象ごとに解説をしてきましたが、今回はこれらを「共通原因としてのベント不良」という視点から横断的に体系化します。

ベント不良とは何か —— 「ガスが逃げられない状態」の科学的定義

射出成形の不具合対策において、ベント(ガス抜き)は極めて重要な要素です。しかし、「ベントを入れる」という物理的な加工と、「ガスが適切に抜ける」という機能的な状態は必ずしも一致しません。ここではまず、ベント不良の定義を科学的に整理します。

ガスは“必ず存在する”——避けられない3つの発生源

成形工程において、キャビティ内を真空にしない限り、ガスの存在をゼロにすることは物理的に不可能です。ガスには主に3つの発生源があります。第一に「キャビティ内の初期空気」です。金型が閉じた瞬間、製品形状となる空間(キャビティ)には空気が充満しています。溶融樹脂が充填される際、この空気は樹脂に押されて移動し、最終的には金型外へ排出されなければなりません。第二に「樹脂由来のガス」です。樹脂材料には、ペレット製造時に含まれる揮発成分や、滑剤・酸化防止剤などの添加剤が含まれています。これらが溶融時の熱履歴によって揮発し、ガスとなって発生します。第三に「分解ガス」です。シリンダー内での滞留時間が長い場合や、樹脂温度が高すぎる場合、あるいは材料の予備乾燥不足による加水分解が生じた場合に、ポリマー鎖そのものが分解してガスが発生します。

成形条件をどれほど最適化しても、これら全てのガスを完全にゼロにすることはできません。したがって、発生したガスを確実に排出する仕組みが機能しているかどうかが、品質の分かれ目となります。

ガス排出の性能は「量 × 経路 × 時間」で決まる

ベントとは単に金型に刻まれた「溝」のことではありません。府中プラでは、ベントを「キャビティ内から外部への排気能力そのもの」と考えています。この排気能力は、溝の深さや幅といった静的な寸法だけで決まるものではありません。「発生するガスの総量」、「ガスが通過する経路の流動抵抗」、「排気に使える時間(充填時間)」のバランスによって決まります。

また、金型は成形中の高い内圧と型締力によって微小に変形します。型締力が強すぎる場合、PL面(パーティングライン)が押し潰され、ベントの溝深さが実質的に浅くなり、排気能力が低下することがあります。さらに、量産を重ねるにつれて、金型表面へのモノマーや添加剤の付着、あるいは金属疲労による変形が生じ、初期の設計値通りの排気性能を維持できなくなります。ベント不良を理解するには、こうした動的な変化も考慮する必要があります。

ベント不良の本質:ガス量の増加ではなく、排気能力が足りないこと

ベント不良とは、発生するガスの総量に対して、金型の排気能力が不足している状態を指します。シルバーやガス焼けが発生した際、多くの方は「材料の乾燥不足ではないか」、「樹脂温度が高すぎて分解ガスが増えたのではないか」と、ガスの「発生量」に着目します。もちろんそれも一因ですが、根本的な問題は「抜ける量より溜まる量が多い」という収支のアンバランスにあります。

どれほどガスの発生を抑えても、排気能力が限界を超えていれば不良は発生します。逆に、排気能力が十分に高ければ、多少ガス発生量が増えても良品を得ることが可能と言えます。成形条件の調整で一時的に不良が消えたとしても、それはガス発生量を排気能力の許容範囲内に収めた対症療法に過ぎず、根本原因である「排気能力の不足」は解消されていません。

ベント不良が引き起こす「3つの物理現象」

ベント不良は単一の現象ではなく、キャビティ内部で複雑な物理現象を引き起こします。ここでは、既存のコラムで個別に扱われることの多い現象を、ベント不良という共通メカニズムから整理します。

物理現象①:ガス圧縮による局所高温化(断熱圧縮)

ガスが排出されずにキャビティ内の末端や合流部に追い詰められると、逃げ場を失った気体は溶融樹脂の流動圧力によって急激に圧縮されます。気体は圧縮されると発熱する性質があり、断熱圧縮と呼ばれる現象が発生します。

断熱圧縮はガス焼けの核心ですが、実務では「どこで圧縮が起き、なぜそこにガスが溜まるのか」を成形条件・金型構造・材料特性に分けて切り分けないと、再発しやすいのが難点です。ガス焼けを単独不良として、原因と対策を体系的に整理した内容は、以下のコラムで詳しく解説しています。

「射出成形におけるヤケ(焼け)の原因と対策」

この際、圧縮されたガスの温度は瞬時にかなりの高温に上昇します。この高温ガスに曝された樹脂の表層は瞬時に炭化し、黒変します。これが「ガス焼け」です。単なる熱劣化ではなく、圧縮熱による物理的な破壊現象である点を理解することが重要です。

物理現象②:ガスロックによる流動阻害(ショートショットの真因)

一般に、ショートショットは樹脂の流動性不足や射出圧力の不足によって発生すると考えられています。しかし、ベント不良に起因するショートショットはメカニズムが異なります。

キャビティ内に残留したガスが高い圧力で圧縮されると、それは高密度の気体の塊となります。この高圧ガスが「圧縮クッション」のような反発力を持ち、流入してくる溶融樹脂の進行を物理的に押し返してしまいます。

樹脂圧力を上げても、ガスが逃げない限りこのクッションは消滅せず、樹脂はそれ以上前進できません。結果として、金型の末端部で樹脂が充填されずに止まってしまう現象が発生します。これがガスロックによるショートショットです。特に薄肉製品や高速充填を行う場合、ガスの逃げ場がなくなる速度が速いため、この現象が顕著になります。

ここで述べたショートショットは、いわゆる「流動性不足」や「射出圧不足」とはメカニズムが異なります。成形条件・金型構造・材料特性・設備状態の4視点から、ショートショットを再現性高く切り分ける考え方は、以下のコラムで体系的に整理しています。

「射出成形におけるショートショットの原因と対策」

物理現象③:フローフロントの乱れ(シルバーの根源現象)

シルバー(銀条)は、樹脂表面に発生する筋状の模様であり、一般には樹脂中の水分や揮発ガスが気泡となり、それが引き伸ばされて生じると説明されます。しかし、ベント不良の視点からは「フローフロント(流動先端)の乱れ」として捉えることが本質的です。

キャビティ内のガスがスムーズに排出されない場合、流動先端部において樹脂と金型壁面の間に微細なガス層が介在し続けます。これにより、樹脂が金型表面へ均一に接触・転写することが妨げられ、界面が不安定な状態になります。この不安定な流動挙動により、微細な空隙や荒れが連続的に形成され、光を乱反射する筋状のパターンとして現れます。これは単なる「空気の巻き込み」ではなく、排気不全による流動界面の不安定化現象といえます。

ここで述べたように、ベント不良に起因するシルバーは「水分や揮発ガスが原因」という説明だけでは整理しきれないケースがあります。成形条件・金型設計・材料特性の3要因から、シルバーストリークを単独不良として体系的に切り分ける視点は、以下のコラムで詳しく解説しています。

「射出成形におけるシルバーストリークの原因と対策」

不良は“別々に起きている”のではない —— シルバー・ガス焼け・ショートショットの「連鎖モデル」

現場で遭遇する難解なトラブルの多くは、単一の不良ではなく、複数の不良が混在しています。これらは独立して発生しているのではなく、ベント不良という共通の原因から派生した一連の現象です。

時系列で見ると“不良は順番に現れる”

射出成形の充填工程は極めて短時間ですが、その時間をさらに細分化すると、不良現象は時系列に沿って変化します。充填初期から中期にかけて、排気されなかったガスが流動先端を乱すと、製品表面に「シルバー」が発生します。樹脂がさらに進行し、キャビティ内の圧力が上昇する充填終盤になると、逃げ場を失ったガスが圧縮され始め、「ガス焼け」の兆候が現れます。そして最終的に、圧縮されたガスが完全に滞留し、樹脂の流入を阻害すると「ショートショット」に至ります。

つまり、これら3つの不良は、ガスの圧縮度合いと充填プロセスの進行状況によって姿を変えて現れる「時間差現象」であると理解できます。

なぜ“複数不良が同時に”見えるのか

一つの成形品の中で、ゲート付近にはシルバーがあり、流動末端にはガス焼けがあり、リブの先端はショートしている、といった状況は珍しくありません。これは、同じショット内でガスの挙動が場所ごとに異なっているために発生します。

設計者や品質管理担当者は、完成した成形品の外観を見て「シルバー」、「ガス焼け」、「ショート」という異なる不良項目としてカウントしがちです。しかし、物理現象としては、一つの「ガス排気不全」が場所と時間によって異なる表出形態をとっているに過ぎません。これらを個別の問題として捉えると、対策の方向性を見誤ります。

不良名に惑わされると原因を誤診する

不良現象の名称に囚われすぎると、誤った対策に陥ります。例えば、シルバーとガス焼けが同時に出ている製品に対し、「シルバーだから乾燥不足だ」と判断して乾燥時間を延ばし、一方で「焼けだから射出速度を下げよう」と成形条件を変更するケースです。しかし、根本原因がベント不良であれば、乾燥を強化しても改善せず、速度を下げれば今度はショートショットが悪化するという悪循環に陥ります。

また、ショートショットに対して「充填不足だから保圧や射出圧力を上げよう」と判断すると、ガスロックしている空気をさらに強く圧縮することになり、ガス焼けを誘発します。

正解は、複数の不良が見られた時点で「ガスが逃げていないのではないか」という共通因子をまず疑うことです。これにより、成形条件の微調整という迷路に入り込むことなく、金型の排気改善という根本対策へ最短距離で到達できます。

ベント不良が疑われる“兆候”

ベント不良に起因するトラブルには、特有の兆候があります。これらを読み取ることで、材料や成形条件の問題と切り分けることが可能です。

外観変化の“順序”を見る

不良の発生状況を観察する際、その「変化の推移」が重要です。初期には薄いシルバー状の曇りが見られ、ショット数を重ねるごとにそれが点状の黒点になり、最終的に明確なガス焼けへと進行する場合、これはベント詰まりが進行している証拠です。

ガスの逃げ道が徐々に狭まることで、圧縮度合いが高まり、不良の深刻度が増していくプロセスが外観の変化として現れています。このような変化が見られる場合は、成形条件ではなく金型メンテナンスが必要です。

ショットごとの“わずかな変動”

成形条件や金型温調が安定しているにもかかわらず、ショットごとに外観品質が揺らぐことがあります。あるショットでは焼けが発生し、次のショットでは消える、あるいはショートの位置が微妙に変化するといった現象です。

これは、ベント部に付着した汚れが、内圧によって一時的に吹き飛ばされて排気が回復し、またすぐに堆積して詰まる、というサイクルを繰り返している可能性があります。この不安定な挙動は、排気能力が限界ギリギリであることを示唆しています。

「位置がいつも同じ」=ベント不良の強い兆候

シルバー、ガス焼け、ショートショットの発生位置が、常に特定の部位に固定されている場合、それは高い確率でベント不良です。

材料の乾燥不足によるシルバーであれば、発生位置はランダムになる傾向があります。しかし、ベント不良は金型構造と樹脂の流動パターンに依存するため、ガスが集中する場所は常に一定です。特定のコーナー、リブの先端、ウェルドラインの合流部など、決まった場所でトラブルが起きる場合は、その位置に対応する排気経路の不備を疑うべきです。

ベント不良が起きやすい「形状 × 金型 × 条件」の組み合わせ

ベント不良は単独の要因だけでなく、製品形状、金型構造、成形条件の組み合わせによって発生リスクが最大化します。府中プラの経験から、特に注意すべき複合条件を挙げます。

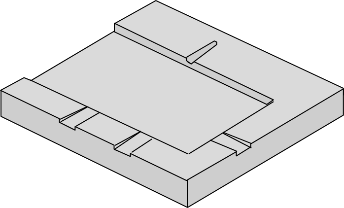

深リブ × 高速充填 × 末端薄肉

深いリブ構造は、キャビティ内に大量の空気を保持するポケットとなります。ここに高速で樹脂が充填されると、空気は逃げる間もなくリブの底部へ押し込まれます。さらに、そのリブが製品の流動末端にあり、かつ肉厚が薄い場合、ガスロックが発生する条件が完全に揃います。

この形状パターンでは、リブ先端のショートショットとガス焼けが併発しやすく、さらに無理に充填しようとすると周辺にシルバーが散発します。設計段階でリブ形状を見直すか、入子構造にしてガス抜きを強化する必要があります。

多点ゲート × 不均衡流路 × 温度ムラ

大型部品などで多点ゲートを採用している場合、各ゲートからの樹脂流動が不均衡になると、予期せぬ位置でフローフロントが衝突し、ガスを包囲してしまいます。

金型温度にムラがあると流動速度の差が拡大し、本来ベントがある位置までガスを運べず、ベントのない場所でガス溜まりが発生します。このケースでは、シルバー、ガス焼け、ショートショットが製品のあちこちで同時多発的に発生し、原因の特定を困難にします。こうした複雑な流動パターンは、「設計・解析」カテゴリで解説する流動解析(CAE)を用いることで、ガスが最終的にどこに溜まるかを事前に予測することが可能です。

長期量産 × 微小汚れ × 型締力増

量産立ち上げ直後は良品が取れていたにもかかわらず、数ヶ月後に突如として不良が発生するパターンです。これは金型の経時劣化とベント機能の低下によるものです。

数万ショットの成形を行うと、ベントの溝には目に見えないレベルの樹脂成分や添加剤が付着します。同時に、バリ発生を抑えるために現場判断で型締力を上げると、ベント溝が圧迫されてさらに排気能力が低下します。この「汚れ」と「型締力過多」の複合要因により、排気バランスが崩れ、昨日までは問題なかった成形品に突然ガス焼けやショートが発生します。これは成形条件の変更ではなく、金型の清掃とメンテナンス計画の見直しで対応すべき問題です。

まとめ

ベント不良は、シルバー、ガス焼け、ショートショットという個別の不良現象を引き起こす共通の根源です。これらが併発した際、それぞれの不良に対して個別に成形条件を調整しても、問題は解決しません。むしろ、相反する対策によって事態を複雑化させるリスクがあります。

トラブルに直面した際は、まず「ガスが適切に抜けていないのではないか」という視点を持つことが、解決への近道となります。そして、ベント性能は静的なものではなく、金型の汚れや変形によって時間とともに劣化する機能であることを認識する必要があります。設計段階での流動予測、金型製作時の適切なベント配置、そして量産時の定期的なメンテナンス。これら全てにおいて「ガスが逃げる道」を確保し続けることこそが、安定した成形品質を実現する本質的な対策となります。成形品の品質でお困りのことがございましたら、ぜひ一度、府中プラの技術相談窓口までお問い合わせください。金型診断から解析まで、トータルでサポートします。