非晶性ポリアミドとは

非晶性ポリアミドは、ポリアミド(ナイロン)樹脂に属しながらも、結晶性を持たない特殊な構造を有するエンプラです。一般的なポリアミド(PA6やPA66など)は結晶性を持ち、不透明で白濁するのが特徴ですが、非晶性ポリアミドは分子構造の規則性が低く、結晶化しないため、光の透過性に優れた透明材料です。この独特な特性により、光学部品や意匠部品、流体制御用途など、従来のポリアミドでは対応が難しかった分野への展開が可能です。

1. 透明性と外観特性

非晶性ポリアミドは、優れた光透過性を持ち、光学的な透明性を活かした用途に最適です。一般的なポリアミドは半透明または不透明であるのに対し、本材料はレンズカバー、液体流路部品、薬液容器など、視認性を必要とする用途に適しています。また、着色性にも優れ、クリア系カラーや鮮やかな色調の表現が可能で、デザイン性を求められる製品にも対応できます。

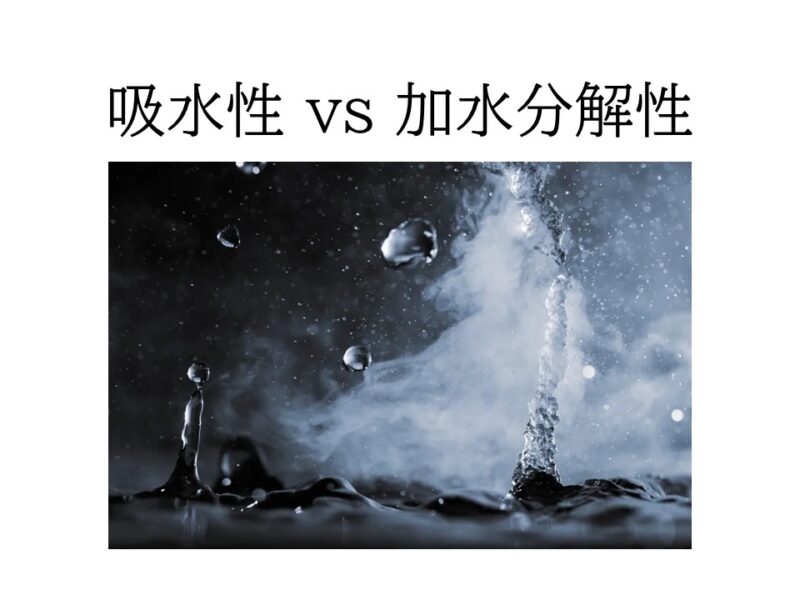

2. 優れた寸法安定性と低吸水性

結晶性のポリアミドに比べて吸水率が低く、水分による寸法変化が小さいのも特長です。湿度変化の激しい環境や、高い精度が求められる嵌合部品でも、安定した形状を維持できます。このため、精密成形品やシール性が求められる構造部品への採用が進んでいます。

3. 優れた耐薬品性

非晶性ポリアミドは、酸やアルカリ、有機溶剤に対して高い耐薬品性を持ちます。特に、消毒液や薬液に長時間さらされる医療・分析機器の部品においては、クラックの発生や加水分解を防ぐ材料選定が重要です。非晶性ポリアミドは、そのような用途においても、長期的な耐久性を発揮します。

4. 高い耐熱性と成形安定性

本材料は、ガラス転移温度が約130~160℃と高く、連続使用温度も120℃以上の耐熱性を有します。加えて、射出成形時の流動性にも優れ、複雑形状の薄肉部品に対しても良好な成形性を示します。結晶化による収縮がないため、ヒケや反りが少なく、寸法精度の高い製品が得られる点も魅力です。

5. 電気絶縁性と難燃性

絶縁性にも優れており、電子・電気部品に求められる高周波特性や絶縁耐力を備えています。さらに、UL94 V-0相当の難燃性グレードもあり、電気的安全性を重視する設計においても有力な選択肢となります。

非晶性ポリアミドは、透明性・寸法安定性・耐薬品性・耐熱性といったバランスの取れた性能を有し、意匠性と機能性の両立が求められる成形部品に適した材料です。一般的な結晶性ポリアミドでは対応しきれない要件にも応えることができ、電子部品、医療機器、分析装置、化学プラントなど、さまざまな分野での用途展開が期待されます。

射出成形においても取り扱いやすい特性を持つため、透明性と高性能を両立させたい設計においては、有力な選択肢となるでしょう。

非晶性ポリアミドを推奨する用途・ニーズ

01 耐薬品性が要求される透明部品

非晶性ポリアミドは、透明性と高い耐薬品性を両立した数少ない材料のひとつです。一般的な透明樹脂であるポリカーボネート(PC)やPMMA(アクリル)は、化学薬品やアルカリ水溶液に対して劣化を起こしやすいという課題がありますが、非晶性ポリアミドはこの点で大きな優位性を持っています。特に、アルコール、酸、アルカリ、界面活性剤を含む薬液に長時間接触する用途においても、クラックや変色を起こしにくい点が高く評価されています。

本材料は、透明性が必要な場面で耐薬品性も同時に求められるような、過酷な環境下の流体接触部品に適しています。具体的には、分析機器や医療機器の薬液チャンバー、透明パイプや継手、薬液タンクの視認窓、消毒液対応のカバー類などが挙げられます。また、食品接触用途(フードコンタクト)への適性も高く、各種規格を満たすグレードも存在するため、哺乳瓶や飲料ディスペンサーの液路部品、調理機器の内部パーツなど、安全性と薬品耐性が同時に求められる用途において、多くの実績があります。

さらに、熱湯や高圧蒸気による繰り返しの滅菌に対しても良好な耐久性を示すため、オートクレーブ対応の部品としても信頼性の高い選択肢となります。透明でありながら、このような薬液や熱、機械的ストレスに耐える性能を持つ樹脂は非常に限られており、非晶性ポリアミドはその中でもバランスの取れた素材として、耐薬品性が要求される透明部品に最適な材料といえます。

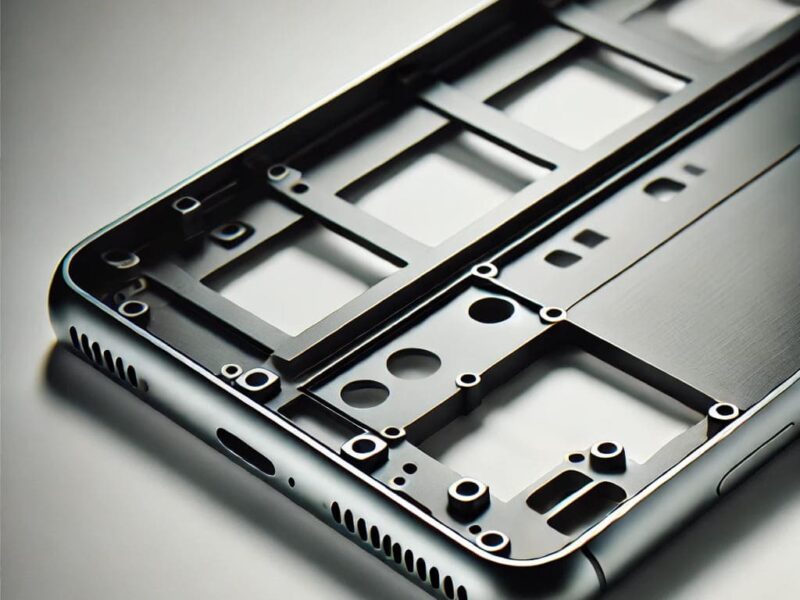

02 高寸法部品、軽量構造部品

非晶性ポリアミドは、成形収縮率、ヒケ、ソリが小さく精密成形に適しています。射出成形加工にノウハウを要しますが、ガラス繊維や炭素繊維を充填した強化材でありながら滑らかな外観を出すことが可能です。また、非晶性ポリアミドは流動性が高いことから薄肉の部品にも適しており、軽量構造部品にも推奨しています。

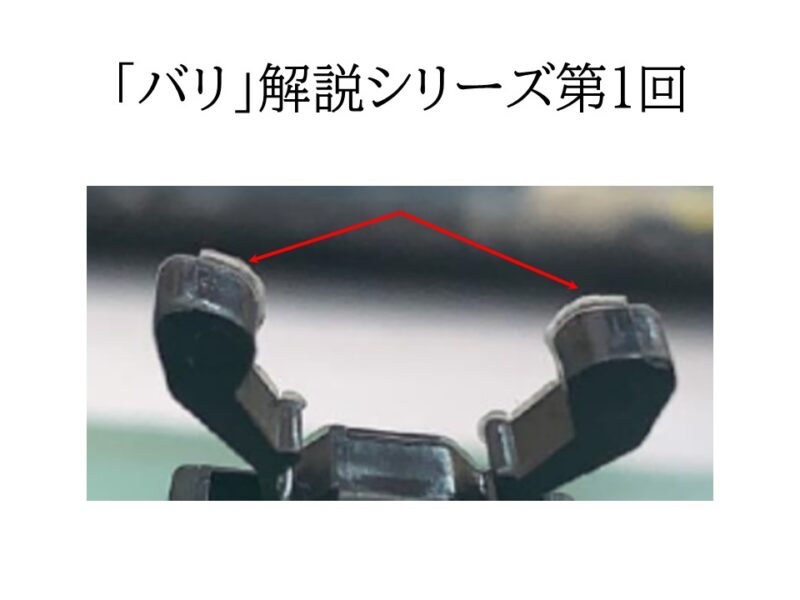

さらに、MXD6と比較してバリが出にくいことやガスが発生しにくい特徴があります。製品形状によってはバリ取り工程が不要にできる可能性があります。ガス発生が少ないことにより、金型メンテナンスの頻度を低減できるため、トータルコストを抑制させることが可能です。

このような特性から、寸法精度の要求水準が高く、なおかつ量産性も厳しく求められるスマートフォンの筐体で数多くの採用事例があります。非晶性ポリアミドは塗装性も良好であることから、当社では、高寸法、薄型の外観構造部品への使用で積極的にお勧めしています。

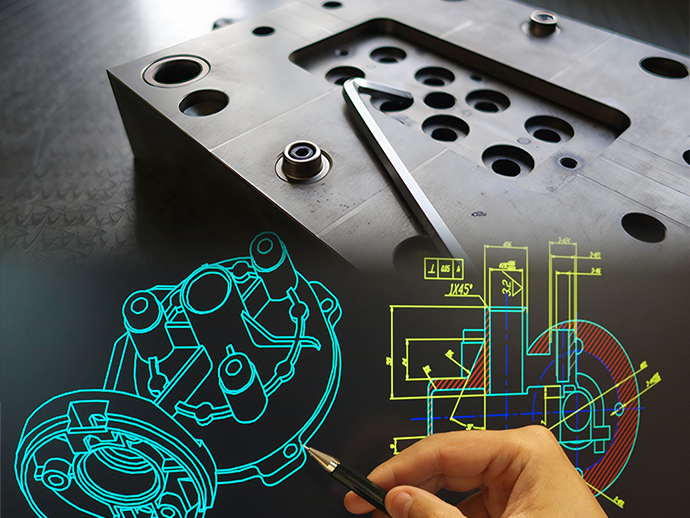

当社の非晶性ポリアミド成形における強み

01 製品デザイン、金型デザインに関するノウハウ

当社は、非晶性ポリアミドの特性を最大限に活かした製品設計と金型設計のノウハウを有しています。非晶性ポリアミドは結晶性ポリアミドと比較して低吸水性や高い寸法安定性を持つため、これらの特性を考慮した形状設計を行います。特に、エッジを極力避けた設計とすることで、製品の信頼性を向上させます。

金型設計においては、非晶性ポリアミドの特性に合わせて、ゲート径、スプルー角度の最適化を行い、深い箇所では抜き勾配を大きめに設定することで、成形品の離型性を向上させます。

当社の金型設計ノウハウにより、複雑な形状や薄肉部品の成形にも対応可能です。肉厚のバランスやアンダーカット形状についても最適な提案を行い、安定した成形加工を実現します。

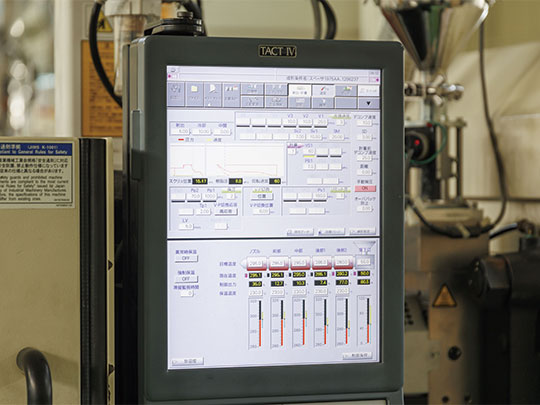

02 最適な成形条件の設定

非晶性ポリアミドの成形には、材料特性に合わせた適切な成形条件の設定が不可欠です。当社は、非晶性ポリアミドの成形に最適な条件を確立しています。まず、材料の乾燥条件として、除湿乾燥機で80°C×4~12時間、または真空乾燥機で100°C×4~12時間の乾燥を推奨されています。これにより、成形時の水分による不具合を防止します。

成形温度については、樹脂温度を280°C~310°Cに設定し、金型温度を80°C~110°Cに管理します。これらの温度設定により、非晶性ポリアミドの流動性を最適化し、成形品の品質を向上させます。

射出条件においては、射出時間を0.5秒以内に抑え、高速成形を行います。また、1次/2次(射出/保圧)切換位置は、保圧無しで98~99%充填する位置に設定します。これにより、ガス焼けやガラス繊維の浮きを防止し、高品質な成形品を得ることができます。

当社は、これらの成形条件を製品形状や要求品質に応じて微調整し、最適化を図ります。また、成形中は金型の温度管理や射出圧力の制御を厳密に行い、安定した品質の製品を提供します。

当社の非晶性ポリアミド成形における強みは、材料特性を深く理解し、製品設計から金型設計、成形条件の最適化まで一貫したノウハウを持つことにあります。これにより、高品質で安定した非晶性ポリアミド製品の生産を実現し、お客様のニーズに応える製品を提供しています。

非晶性ポリアミドの成形実績

-

ダイヤフラム部品

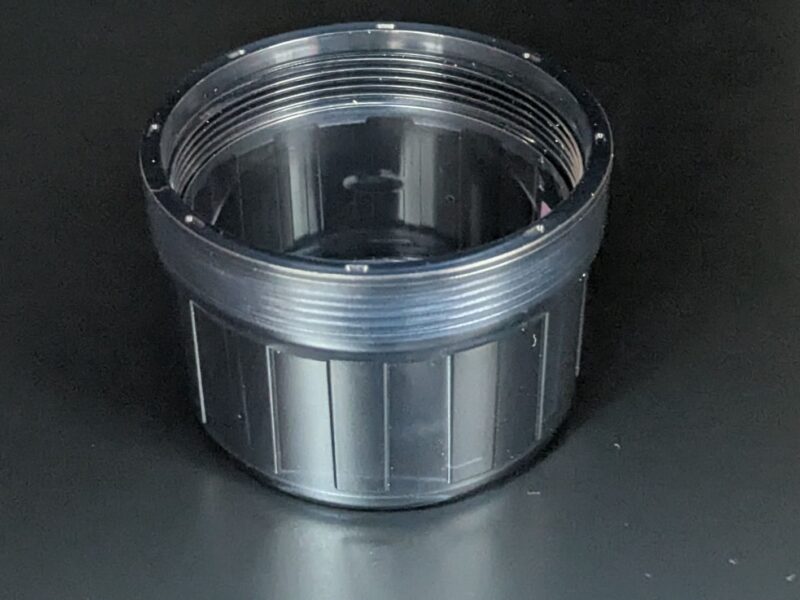

こちらは、流体制御機器に使用されるダイヤフラム部品の事例です。

リアルタイムで内部の流体状態を視認できることが特長で、安全性や保守性の向上に貢献しています。厚肉成形におけるボイド抑制の工夫に加え、必要に応じて切削やアニールなどの後加工にも対応しました。使用されている透明ナイロンは、視認性に優れるだけでなく、柔軟性と耐久性も備えています。

詳細はこちら

-

薬剤散布用ノズル部品

こちらは、農業用薬剤散布ノズルの本体部品の事例です。

耐薬品性に加え、透明性とスモーク色の要望に応えるため、非結晶性のポリアミド樹脂を採用しました。ネジ部はインサート成形で対応しましたが、試作時にリークが発生。最終的には、成形温度に適した接着剤をインサート部に事前塗布することで対策を施し、量産を実現しています。

詳細はこちら

-

検出器保護カバー

こちらは、検出器を外部環境から保護する蓋として使用される保護カバーで、高い密閉性・耐薬品性・寸法安定性を実現するために非結晶性ポリアミドが採用されています。

吸水や温湿度変化による変形が少なく、衝撃や薬品にも強いため、長期にわたって信頼性と安全性を維持できる高機能な保護カバーとして活用されています。

詳細はこちら

非晶性ポリアミドの技術解説

-

PA樹脂の歴史と今後の動向

- 材料

-

耐加水分解性とは?水に強いエンプラ比較とPA(ナイロン)の吸水対策

- 材料

-

【原理から理解】エンプラ選定、見落としがちな「長期信頼性」:光・摩擦との戦い方

- 材料

-

エンプラの「摺動性」入門(前編):基礎知識と材料選定の指針

- 材料

-

エンプラによる金属代替:射出成形が可能にする10の設計メリット

- その他

-

吸水性と加水分解性はどう違う?設計者が混同しやすい“水に弱い”の2つの側面をやさしく解説

- 材料

- その他

-

食品接触(フードコンタクト)部品のためのエンプラ選定と成形設計の実務ポイント

- 材料

-

透明樹脂の“黄変・劣化”の原因と材料選定のポイント

- 材料

- 成形不良

-

“バリを呼ぶ設計”とその回避ポイント PL面はここまで見直せる!

- 成形不良

- 金型

-

透明ナイロン(非晶性ポリアミド)とは?設計者のための特性・選定ガイド【PC・PMMA比較】

- 材料

- その他

-

透明ナイロン(非晶性ポリアミド)が割れにくい理由 - 応力割れ・白化を防ぐ設計指針

- 材料

- その他

-

透明ナイロンの用途大全 - 医療・光学・精密機器 業界別の用途例と設計ポイント

- 材料

- その他

-

給湯・配管・浄水器の飲料水接触規制対応と材料選定 - FWAグレードによる規制適合へのアプローチ

- その他

-

透明樹脂の光学特性は何で決まるのか? - 屈折率・散乱・複屈折・黄変が生まれるメカニズム -

- その他