ETFEとは

ETFE(エチレン・テトラフルオロエチレン共重合体)は、フッ素系エンプラの一種であり、優れた耐薬品性、耐熱性、耐候性、機械的強度、電気的特性を兼ね備えた高性能材料です。特に、耐薬品性と耐摩耗性に優れ、化学プラント、半導体製造装置、電気・電子部品、建築資材などの分野で広く使用されています。

ETFEは、フッ素樹脂の中でも優れた成形加工性を持ち、射出成形、押出成形、ブロー成形が可能です。耐熱性にも優れ、融点は約270℃、連続使用温度は150℃に達します。これにより、高温環境下でも安定した性能を発揮します。

1. 優れた耐薬品性

ETFEは、酸、アルカリ、有機溶剤、塩素化合物などに対して高い耐性を持ちます。特に、濃硫酸や濃塩酸などの強酸性環境でも長期間劣化しにくいため、化学プラントの配管・ライニング材や半導体製造装置の流体部品に適用されています。PTFE(ポリテトラフルオロエチレン)と比較すると耐薬品性は若干劣るものの、成形加工性が向上しているため、複雑形状の部品製造に適しています。

2. 耐熱性と耐候性

ETFEは、融点が約270℃、連続使用温度が150℃以上と、高温環境下での使用に適しています。また、紫外線や放射線に対する耐性が極めて高く、屋外用途や長期間の使用環境でも劣化しにくいという特徴を持ちます。そのため、太陽光発電パネルのバックシートや温室用フィルム、航空宇宙分野の耐候性カバーなどに採用されています。PVDF(ポリフッ化ビニリデン)と比較すると、ETFEの方が耐熱性と耐紫外線性に優れますが、耐薬品性ではPVDFの方がやや高い特性を持ちます。

3. 機械的強度と耐摩耗性

ETFEは、優れた引張強度、耐摩耗性、耐衝撃性を有し、耐久性が求められる環境に適しています。特に、耐摩耗性はフッ素樹脂の中でも高い部類に属し、摺動部品や摩擦の多い用途に適用可能です。そのため、ベアリング、シール材、耐摩耗ライニング材などの用途で活用されています。PFA(パーフルオロアルコキシアルカン)と比較すると、ETFEの方が機械的強度と耐摩耗性に優れていますが、耐薬品性はPFAの方が上回ります。

4. 低吸水性と優れた電気特性

ETFEは、極めて低い吸水率を持ち、湿度や水分の影響をほとんど受けないため、寸法安定性が非常に高い特性を示します。また、高い絶縁性と低誘電率を持つことから、電子機器や高周波用途の部品にも適用可能です。そのため、電線被覆、電気絶縁フィルム、センサーカバーなどに広く使用されています。PTFEやPVDFと比較すると、ETFEは機械的強度と耐候性に優れていますが、誘電率はやや高くなる傾向があります。

5. 成形加工性と課題

ETFEは、フッ素樹脂の中でも特に成形加工性が優れており、射出成形や押出成形、ブロー成形が可能です。これにより、複雑形状の成形品の製造が容易となり、様々な産業用途に応用されています。ただし、成形時の収縮管理が必要であり、適切な温度管理が求められます。また、PTFEやPFAほどの耐薬品性はないため、用途に応じた適切な材料選定が重要です。

ETFEを推奨する用途・ニーズ

01 ポンプ

ETFE(エチレン・テトラフルオロエチレン共重合体)は、優れた耐薬品性、耐候性、耐衝撃性、非粘着性を兼ね備えた高性能フッ素樹脂であり、ポンプの構成部品に最適な材料です。特に、強酸・強アルカリ、有機溶剤、塩素化合物などに対する耐性が高く、化学プラントや半導体製造装置における薬液搬送ポンプ、流体制御ポンプなどに広く使用されています。

ETFEは、フッ素樹脂の中でも優れた耐衝撃性と機械的強度を持ち、ポンプのインペラやケーシングの材料として耐久性を発揮します。また、他のフッ素樹脂と比較して柔軟性があり、応力によるクラックが発生しにくい特性を持つため、長期間の使用でも安定した性能を維持できます。

さらに、ETFEは非粘着性に優れ、流体の付着を防ぎ、配管内の目詰まりや汚染を抑制することができるため、薬液搬送ポンプの効率向上に寄与します。当社では、ETFEの特性を最大限に活かす精密射出成形技術を駆使し、耐薬品性・耐衝撃性・非粘着性を求められるポンプ部品の成形に対応可能です。

02 EE(電気電子)

ETFEは、電気絶縁性、耐熱性、耐候性に優れたフッ素樹脂であり、コネクタやソケット用途に適した材料です。低誘電率・高絶縁耐力を持ち、高周波特性を維持できるため、通信機器や高電圧環境での使用に適しています。

ETFEは、耐湿性が高く、寸法安定性にも優れるため、環境変化による影響が少なく、屋外設置の電子機器や産業機器のコネクタにも最適です。また、UL94 V-0相当の難燃性を持つため、安全性が求められる電源コネクタや高電圧部品の絶縁材としても活用されています。

当社では、ETFEを活用したコネクタ・ソケットの成形において、安定した品質と精密な寸法管理を実現する体制を整えています。耐熱性・絶縁性が求められるコネクタ、ソケットの成形に適した成形技術を駆使し、高耐久性が求められる電源コネクタや高電圧部品向けの成形に対応します。高耐久性が求められる電源コネクタや高電圧部品向けの成形に対応し、最適な成形条件の提案から製造まで一貫したサポートを提供します。

当社のETFE成形における強み

01 最適な成形条件の設定

形が必要であり、適切な成形条件が求められます。まず、乾燥条件を厳密に管理し、水分含量を0.1%以下に抑えることで、成形部品の品質を安定させます。乾燥温度は通常110℃から120℃で、必要に応じて4時間以上の乾燥時間を確保します。

成形条件においては、シリンダー温度を280~320℃、金型温度を80~120℃に設定します。射出速度は中速から高速で行い、充填時間や保圧時間も部品の肉厚やゲートの寸法に応じて最適化します。成形機のメンテナンスも重要視し、シリンダーとスクリュー間のクリアランスを定期的にチェックし、成形機メーカーの仕様を満たすように管理しています。これにより、成形部品の品質を維持し、顧客のニーズに応じた高品質な製品を提供します。

また、成形サイクル全体を通じて、ETFEの特性を最大限に引き出すために、充填と保持の工程を徹底しています。保圧時間を適切に設定し、部品の高密度化を図ります。冷却過程でも、部品の剛性と強度を確保しつつ、突き出しピンで問題なく押し出せるよう、金型の抜き勾配や突き出し表面の状態を確認しています。

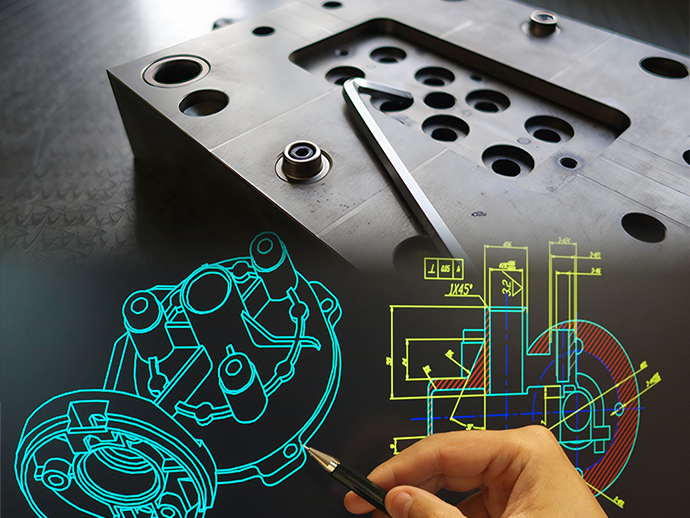

02 製品デザイン、金型デザインに関するノウハウ

当社は、ETFEの特性を考慮した製品デザインと金型デザインに関するノウハウを活かしています。ETFEは高温環境下での強度や剛性が求められるため、部品の形状設計においてもこれらの特性を最大限に引き出すことが重要です。高精度な金型設計により、ETFEの成形を効率的に行い、複雑な形状の成形にも対応可能です。

特に、ETFEの非粘性を活かし、成形後の脱型性を向上させるために、金型の表面処理やコーティング技術を活用しています。また、ランナー設計やゲート位置の最適化を通じて、成形効率を向上させ、製品の品質を高めています。さらに、金型の熱管理も重要視し、キャビティ全体にわたって温度を均一に保つための流路設計を行っています。

これらの技術力を活かし、ETFE成形における顧客のニーズに応じた高品質な製品を提供し続けています。当社は、ETFEの特性を最大限に引き出し、複雑な形状の成形にも対応可能な技術力を持ち、顧客の信頼を得るために日々努力しています。