MXD6とは

MXD6は、メタキシリレンアジパミドを主成分とする結晶性のポリアミド系樹脂です。5大エンプラの中では最も高い強度と剛性を有し、また荷重たわみ温度が高く高温での強度・弾性率が高いため、金属の代替材料として強い力のかかる構造部品などに最適な材料です。

射出成形用途で優れた性能を発揮し、機械的特性、ガスバリア性、耐熱性などにおいて特徴的な性質を持っています。自動車部品、食品包装材、電子機器、幅広い工業製品で採用されています。

一方、射出成形の加工難易度は高く技術を要する材料と言えます。

1. 高い機械的強度と剛性

結晶性ポリアミドとしての特性を活かし、高い引張強度や曲げ強度を示します。特に剛性が高く、強化材(ガラス繊維など)を加えることでさらに優れた強度が得られます。この特性により、自動車部品や工業機器など、強度が求められる用途に適しています。

2. 優れたガスバリア性

酸素や二酸化炭素などのガスを通しにくい性質を持ちます。このガスバリア性は、一般的なナイロン(例えばPA6やPA66)と比較しても格段に高く、食品包装材や飲料ボトルなど、酸素を遮断する必要がある用途で広く使用されています。

3. 高い耐熱性

耐熱性が高く、長時間にわたり高温にさらされても形状や物性を維持する能力があります。特にガラス転移温度(Tg)が高いため、高温環境下での寸法安定性に優れ、自動車のエンジン周辺部品や電子機器部品など、熱にさらされる用途に使用されています。

4. 優れた寸法安定性

吸湿性が低めで、湿度や温度の変化による膨張や収縮が少ないため、寸法安定性が高いことが特徴です。これにより、精密部品や組み立てが必要な部品での使用に適しています。

5. 良好な耐薬品性

酸やアルカリ、有機溶剤などに対する耐性を持ち、多様な化学薬品が使用される環境でも性能を維持します。この特性は工業用途や食品加工機器の部材としての利用を可能にしています。

MXD6を推奨する用途・ニーズ

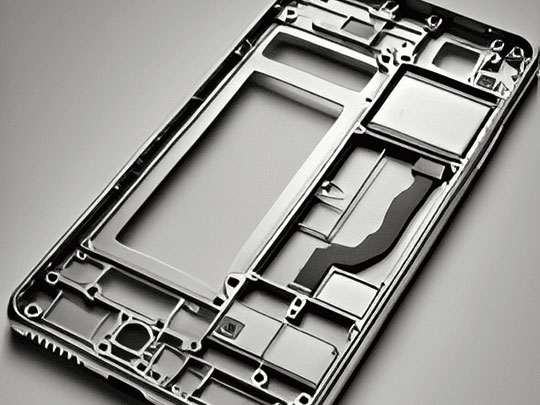

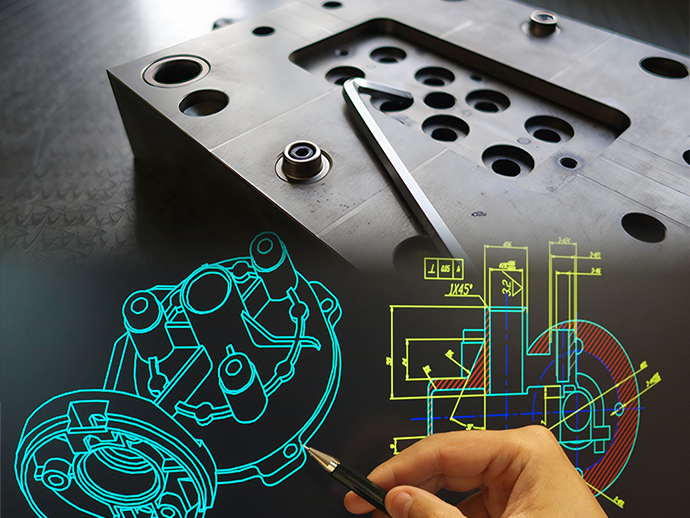

01 金属代替

MXD6は、広範囲な温度下で優れた機械的強度、弾性率があります。PAの中では吸水率が低く、吸水による寸法変化や機械的強度の低下が小さくなっています。荷重たわみ温度が高く合金と同程度の線膨張率示すことから金属部品の樹脂化を推奨しています。

当社はMXD6の商業生産開始間もない頃から金属代替に取り組んでおりますが、MXD6は最も採用事例が多く、長期の使用実績のある材料となっています。

02 高寸法部品、軽量構造部品

MXD6は、成形収縮率、ヒケ、ソリが小さく精密成形に適しています。射出成形加工にノウハウを要しますが、ガラス繊維や炭素繊維を充填した強化材でありながら滑らかな外観を出すことが可能です。

また、MXD6は流動性が高いことから薄肉の部品にも適しており、軽量構造部品にも推奨しています。

03 固定具、ファスナー(釘、ボルト)

当社は、1972年から業界で先駆けてプラスチック釘の量産を開始したパイオニアです。金属製に比べて軽量、かつ耐腐食性が高いことが当時の採用理由でした。その後、耐薬品性、電気絶縁性、耐摩耗性といったニーズの多様化を背景に自動車、電気電子機器、医療機器、化学プラント、航空宇宙までプラスチック製の固定具、ファスナーは用途の幅を広げています。

近年ではMXD6だけではなく、PEEK、PI、PPS、フッ素樹脂も使われるようになっています。

当社のMXD6成形における強み

01 製品デザイン、金型デザインに関するノウハウ

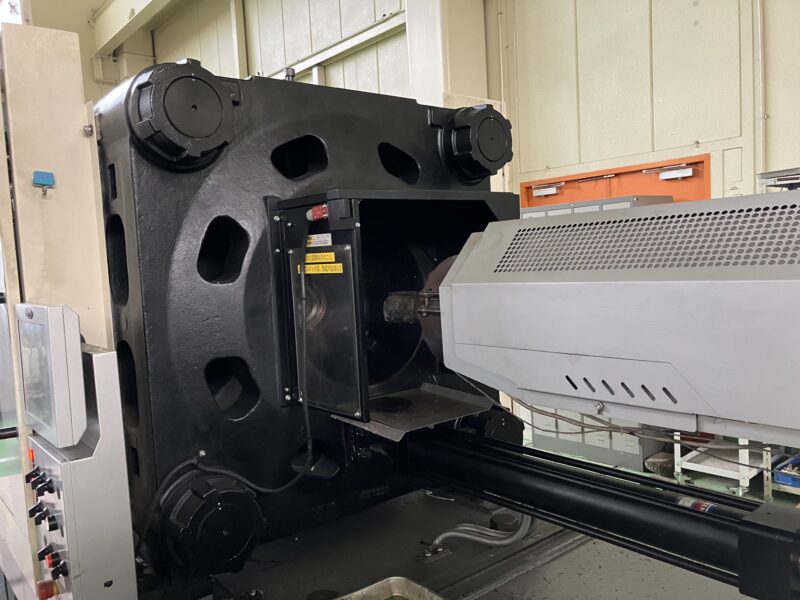

当社では、ガラス繊維、炭素繊維を充填した強化材を用いた製品・金型のデザイン支援に関して50年超のノウハウがあります。

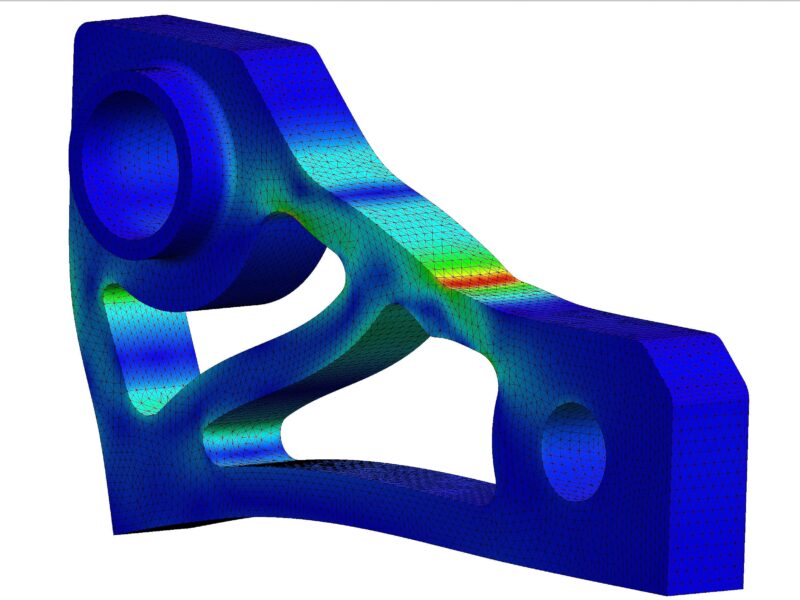

製品デザインに関しては、安定的な成形加工が可能になるよう肉厚のバランス、アンダーカットの形状を提案をしています。これまでの多種多様な製品設計支援を通じてゲート設定は当社にとっては必ずしも難問ではありませんが、必要に応じて流動解析を実施したり、試作金型を製作して万全を期すケースもあります。

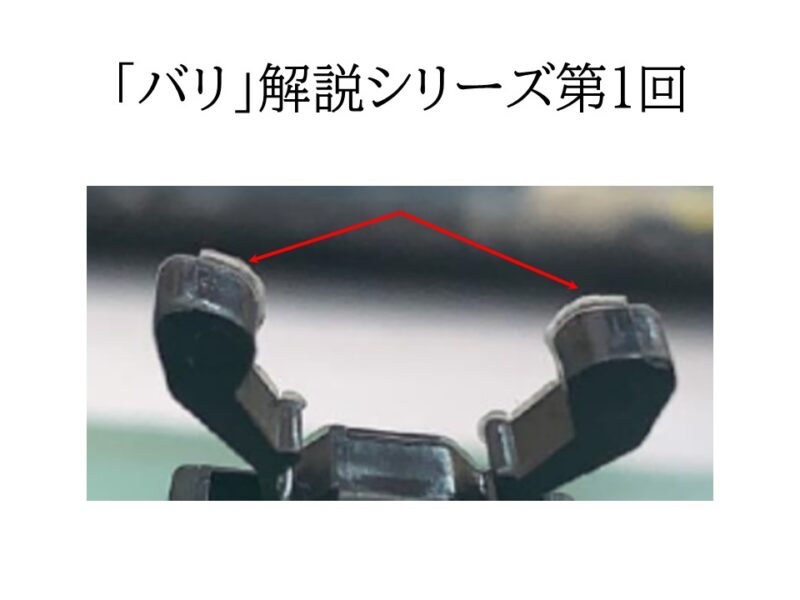

金型デザインについては、図面の寸法公差や幾何公差を満足できる金型構成とゲート配置を提案致します。MXD6は流動性が高くバリが発生しやすいため金型設計においてはベントデザインが重要です。当社では、流動末端部、深いリブ、薄肉部等の充填が妨げられやすい部位にベント設置を行い、低い射出圧力で成形できるようにしています。

02 最適な成形条件の設定と金型メンテナンス

MXD6は、結晶性樹脂のため製品デザインと成形条件によって結晶化が変わり、部品のパフォーマンスに変化が生じます。当社では、材料メーカーの推奨条件だけに頼らず、部品形状に応じて金型温度を調節し、必要に応じて成形後にアニール処理を施す等のノウハウを活用しています。高外観を要求される部品の場合、高速の充填が必要となるのが一般ですが、金型温度をやや上げて射出速度を低めに設定します。

金型メンテナンスに関しては、各部品の形状や製品重量に応じて暫定的に設定したメンテナンス頻度で開始し、実際のガスの付着状況を確認しながら適宜メンテナンス頻度を変更しています。また、必要に応じてベントを追加することで、より高品質かつ安定した成形を実現しています。

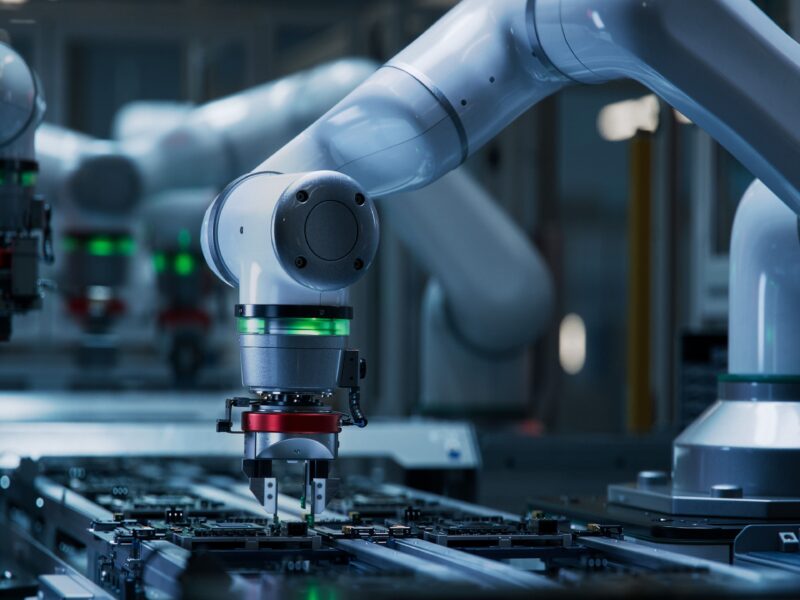

03 部品統合

当社では金属部品の樹脂化を積極的に提案しています。金属代替のメリットは、軽量化、防錆、オイルレス化等、様々存在しますが、部品統合と二次加工工程の省略を合わせて実現できますと、そのメリットは最大化します。金属部品は多くの場合、穴あけ、研磨、表面加工といった二次加工や、複数の部品を接合する等の組立て工程が発生するのが一般的です。

樹脂の射出成形の場合、デザインの自由度が高く、少ないプロセスで製品を組み立てることが可能なため、お客様の製造工程全体でのシステムコストの低減が期待できます。

MXD6の成形実績

-

医療機器アーム部品

こちらは、むち打ちや骨折治療時に使用される医療機器の補助部品です。

従来のアルミダイカスト製から、軽量化と量産性向上を目的に、MXD6 レニーにガラス繊維を50%添加したGF材を用いた樹脂製へ変更。これにより、金属同様の高い強度を維持しつつ、軽量化を実現しました。

また、外観品質向上のため金型温度を最適化し、厚肉部品でも均一で滑らかな仕上がりを達成。軸穴の高い同軸度は、専用治具による矯正処理で確保しています。これらの工夫により、高品質で軽量な医療部品の量産を実現しました。

詳細はこちら

-

測定機器(ノギス)のハウジング部品

こちらは測定機器ノギスの樹脂製ハウジング部品です。

アルミダイカストから樹脂化することで量産性を向上させ、生産リードタイムを短縮しました。MXD6 レニーを採用し、機械的強度や耐油性などの性能要件を満たしつつ、コスト削減も実現。

金属調の外観はメタリック塗装で再現し、精密な外観検査を経て高品質を確保しています。

詳細はこちら

-

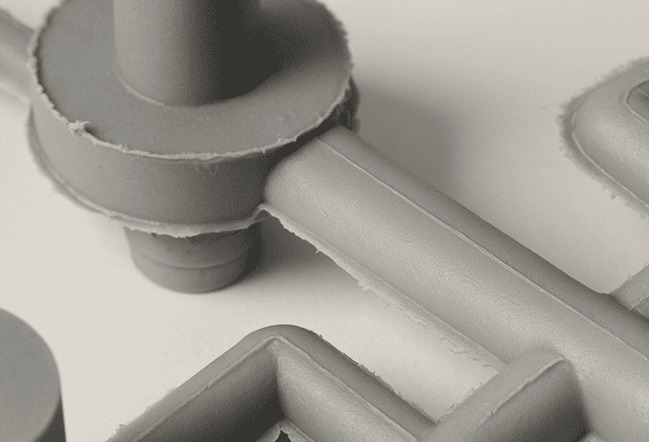

樹脂釘

こちらは建材業界向けの樹脂製釘で、従来の金属製釘に代わり作業効率を向上させる製品です。

高強度素材GF60を採用し、優れた耐久性と過酷な環境への対応力を実現しました。32個取り金型の流動バランス調整には最適なランナー設計を導入し、寸法精度の安定化を達成。

射出成形による効率的な製造とコスト削減を可能にした事例です。

詳細はこちら

-

測定器カバー 無塗装

- 材質名: MXD6

- 形状・用途: カバー

- 業界: 計測機器

-

測定器カバー 塗装・印刷

- 材質名: MXD6

- 形状・用途: カバー

- 業界: 計測機器

-

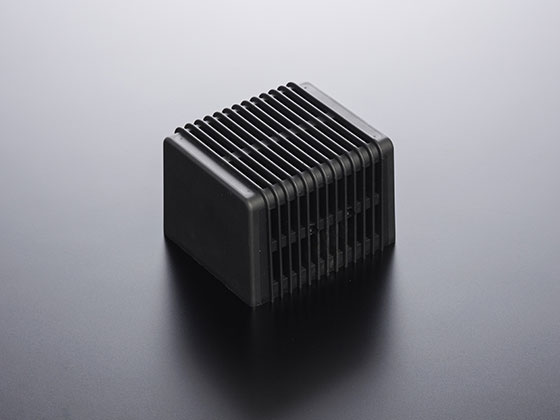

ファンの放熱カバー

- 材質名: MXD6

- 形状・用途: カバー

- 業界: 計測機器

-

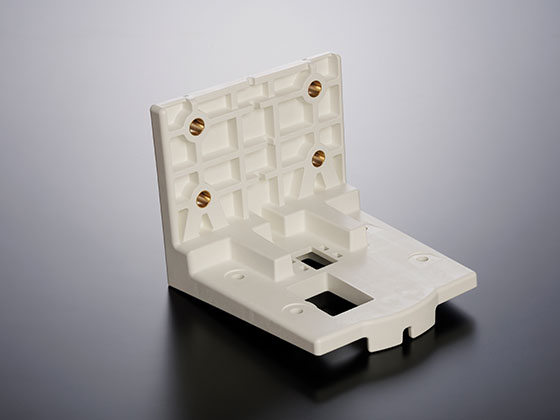

船舶用監視カメラ ブラケット

- 材質名: MXD6

- 形状・用途: -

- 業界: 船舶

-

船舶用衛星アンテナ部品

- 材質名: MXD6

- 形状・用途: 厚肉

- 業界: 船舶

-

介護用部品

- 材質名: MXD6

- 形状・用途: -

- 業界: 医療機器

-

介護用手すり部品

- 材質名: MXD6

- 形状・用途: -

- 業界: 医療機器

-

測定機器 ハウジング部品

- 材質名: MXD6

- 形状・用途: ハウジング・ケース

- 業界: 計測機器

-

樹脂ビス

- 材質名: MXD6

- 形状・用途: 釘・ネジ

- 業界: 建材

MXD6の技術解説

-

PA樹脂の歴史と今後の動向

- 材料

-

エンプラによる金属代替:射出成形が可能にする10の設計メリット

- その他

-

エンプラによる金属代替の基礎知識 ─ 樹脂と金属の物性差を正しく理解する

- その他

-

金属代替でコスト削減と軽量化!樹脂化のメリットと具体的事例を徹底解説

- その他

-

金属部品と樹脂(エンプラ)部品は何が違う? ─ 素材特性の基本を押さえる

- その他

-

失敗しない金属代替!樹脂化の注意点と設計・材料選定の秘訣を解説

- その他

-

ポリアミド(ナイロン)の寸法が狂う本当の理由:PA樹脂の寸法変化メカニズムと実務的な対策を徹底解説

- 材料

- その他

-

吸水性と加水分解性はどう違う?設計者が混同しやすい“水に弱い”の2つの側面をやさしく解説

- 材料

- その他

-

エンプラの「摺動性」入門(前編):基礎知識と材料選定の指針

- 材料

-

エンプラの「摺動性」入門(後編):設計・成形技術とトラブルシューティング

- 材料

-

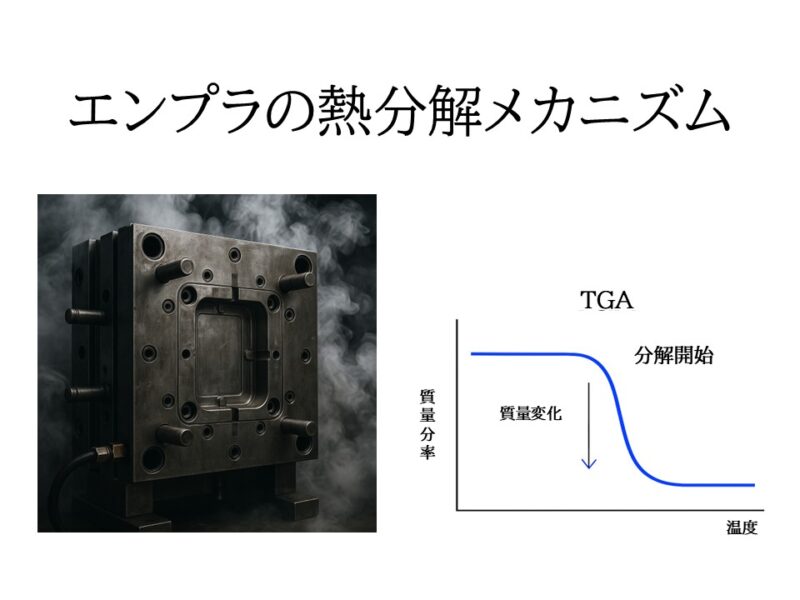

エンプラの熱分解メカニズムと対策:焦げ・ガス・臭気を防ぐ材料選定と成形条件の最適化

- 材料

-

油やグリースに強いエンプラは? 耐油性エンプラの基礎と設計上の注意点

- 材料

-

“バリを呼ぶ設計”とその回避ポイント PL面はここまで見直せる!

- 成形不良

- 金型

-

ガスベント vs バリ:成形性と気体排出のせめぎ合いをどう設計するか?

- 成形不良

- 金型

-

なぜ高精度金型でもバリが出るのか?成形時に生じる“型合わせの不整合”とその要因

- 成形不良

- 金型

-

PL、入れ子、ピン接合部のバリ対策 金型合わせ部の“使い分け”設計術

- 成形不良

- 金型

-

射出成形におけるバリの原因と対策

- 成形不良

-

成形部品設計者を悩ませる「バリ」の発生原因と材料選定の秘策

- 成形不良

-

レニー™※の新たな可能性:耐衝撃性を高めた新規開発グレードのご紹介

- 材料

-

高寸法部品の“低ソリ設計”入門 ─ PPS/MXD6/半芳香族PA/変性PPEの使い分け

- 材料

- その他

-

高寸法部品のソリ対策ガイド ─ PPS/MXD6/半芳香族PA/変性PPEを活かした設計・金型・成形条件の最適化

- 材料

- その他

-

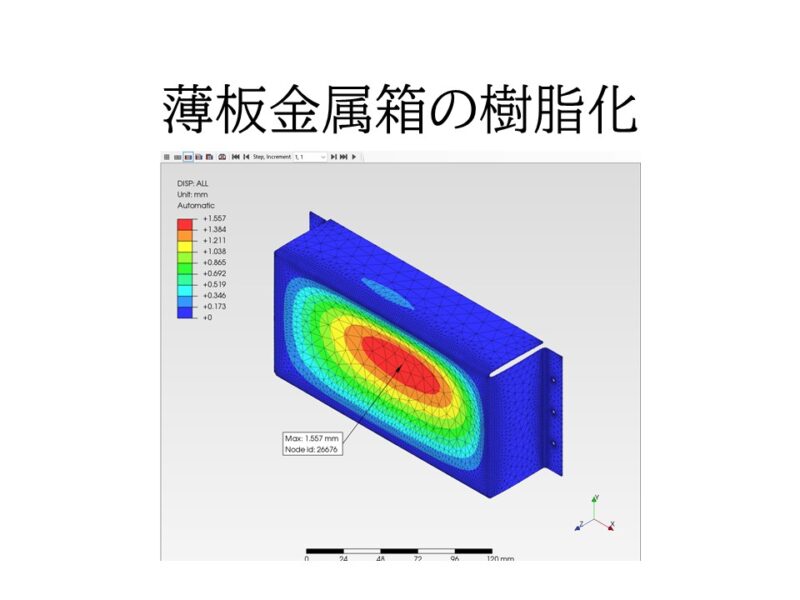

薄板金属箱の樹脂化とCAE活用

- その他