PBTとは

PBT(ポリブチレンテレフタレート)は、結晶性のエンジニアリングプラスチックで、ポリエステル系樹脂の一種です。

その優れた機械的特性、耐熱性、電気的特性、加工性により、自動車部品、電子機器、電気部品、工業用品など、幅広い分野で利用されています。

一方で、PBTはエステル結合を持つため、耐加水分解性は他のエンプラと比較して劣り、高温多湿の環境では適切なグレードの選定が重要となります。

1.優れた機械的特性

引張強度や剛性が高く、機械的負荷のかかる環境でも安定した性能を発揮します。特に、ガラス繊維強化グレードはさらに高い強度と寸法安定性を提供し、金属代替材料としても利用されます。

2.優れた耐熱性

熱変形温度(HDT)が約200℃と高く、連続使用温度(RTI)は約120℃~140℃の範囲で、高温環境下での長期間の使用にも適しています。この特性により、電気電子分野での信頼性が求められる用途に採用されています。

3.耐薬品性と耐加水分解性

酸やアルカリ、油脂などに対して優れた耐薬品性を持つため、化学薬品が使用される環境での用途に適しています。ただし、耐加水分解性についてはやや劣り、高温多湿環境下では分解が進行する可能性があるため、適切な環境での使用や改良グレードの選定が求められます。

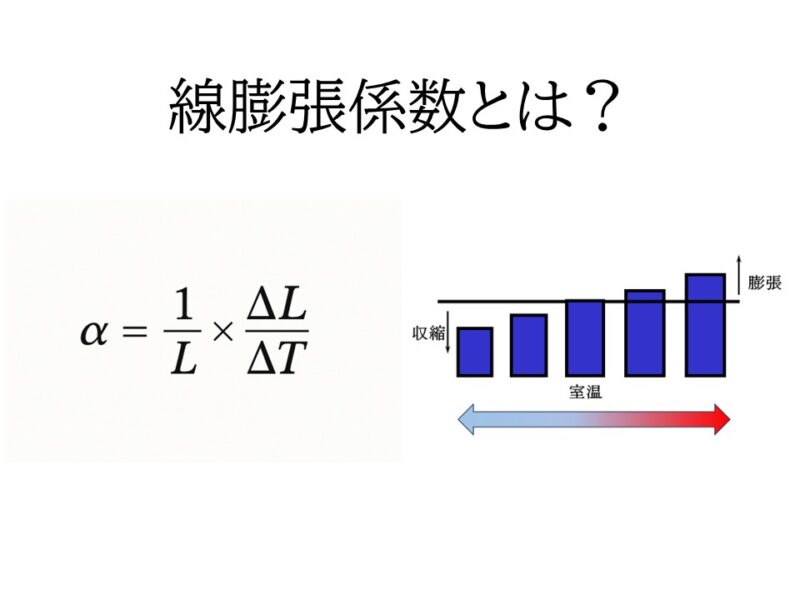

4.寸法安定性

吸水性が低く、湿度や温度変化による寸法変化が少ないため、精密成形が求められる部品に適しています。

これにより、電子機器や工業用部品など厳しい寸法公差が求められる用途に最適です。

一方で、PBTは結晶性樹脂のため、成形収縮率が大きく、部品設計、金型設計ではこの点に留意が必要です。

PCやABS等、非晶性樹脂とのアロイグレードは成形収縮率が抑えれらており、用途に応じて選定します。また、低ソリグレードは寸法精度の高い用途で用いられます。

5.耐候性

紫外線や高温多湿環境での耐久性は、グレードによって異なりますが、耐候性を向上させた改良グレードは、屋外用途や自動車外装部品に使用されています。

6.電気的特性

高い絶縁性と低誘電率を持ち、電気部品や電子デバイスの絶縁材として使用されています。さらに、難燃性グレードも存在し、安全性が求められる用途に適しています。

特に、RTI特性と組み合わせた電気電子用途における評価が高いです

PBTを推奨する用途・ニーズ

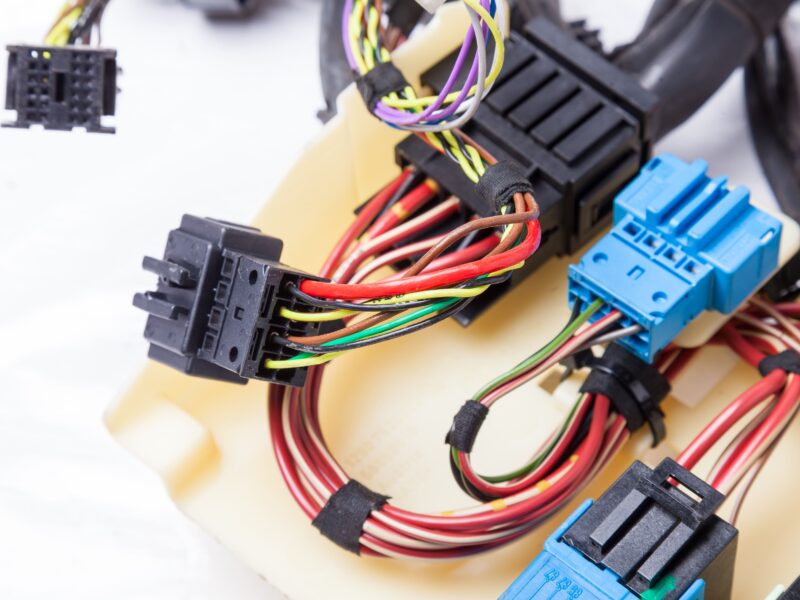

01 コネクタ、プラグ

PBTは、優れた電気的特性と寸法安定性を備えており、コネクタやプラグなどの電気電子部品に広く使用されています。高い絶縁性と低誘電率により、信号のロスを抑え、安定した接続性能を発揮します。

また、吸湿性が低く、環境の変化による寸法変動が少ないため、微細で高精度な接続部品の成形に適しています。難燃グレードを選定することで、UL94 V-0レベルの高い難燃性を確保でき、安全性が求められる用途でも安心して使用できます。電気電子業界の各種コネクタや家電製品の電源プラグ、産業用電子機器など、幅広い分野で採用されており、成形性の良さから量産性にも優れた材料です。

当社の本山工場は、コネクタ、プラグの成形に適した射出成形機を多数確保しており、月間100万個単位の大ロットでも安定生産、供給が可能です。

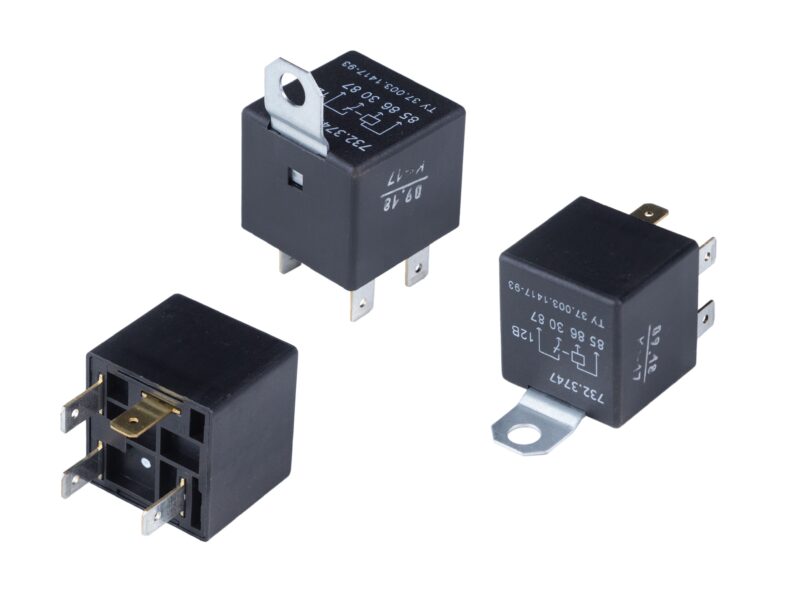

02 リレー

PBTは、優れた耐熱性と機械的強度を持ち、高温や電流負荷のかかる環境でも安定した性能を発揮するため、リレーのケースや内部構造部品に適した材料です。リレーは繰り返し開閉を行うため、電気接点の放電による発熱が避けられませんが、PBTは高い熱変形温度(HDT)と適度な剛性を持ち、長期間の使用でも形状を維持することが可能です。

また、PBTは樹脂材料の中でも優れたトラッキング耐性(CTI)を持ち、リーク電流のリスクを低減できるため、高電圧・高電流環境での信頼性を向上させます。さらに、耐薬品性も良好で、フラックスや洗浄剤の影響を受けにくく、プリント基板上の実装部品としての安定性が求められる用途にも適しています。

当社の本山工場は、リレーの成形に適した射出成形機を多数確保しており、月間100万個単位の大ロットでも安定生産、供給が可能です。

03 コンプレッサー

PBTは、機械的強度と耐熱性に優れていることから、エアコンを始めとする様々なコンプレッサー部品に適しています。特に、熱変形温度(HDT)が高く、連続使用温度(RTI)が120~140℃と高温環境でも形状を維持できるため、長期間の使用においても信頼性の高いパフォーマンスを発揮します。

また、耐油性や耐薬品性にも優れ、冷媒や潤滑油が付着する環境下でも劣化しにくいのが特徴です。寸法安定性が高いため、精密な設計が求められるコンプレッサー内部の樹脂部品に適しており、摺動特性を向上させたグレードでは摩耗の影響を抑えながら耐久性を向上させることが可能です。

金属部品の樹脂化に関しては、要求特性をお伺いしたうえで、PBTだけでなく、他の材質についてもご提案させて頂きます。

当社のPBT成形における強み

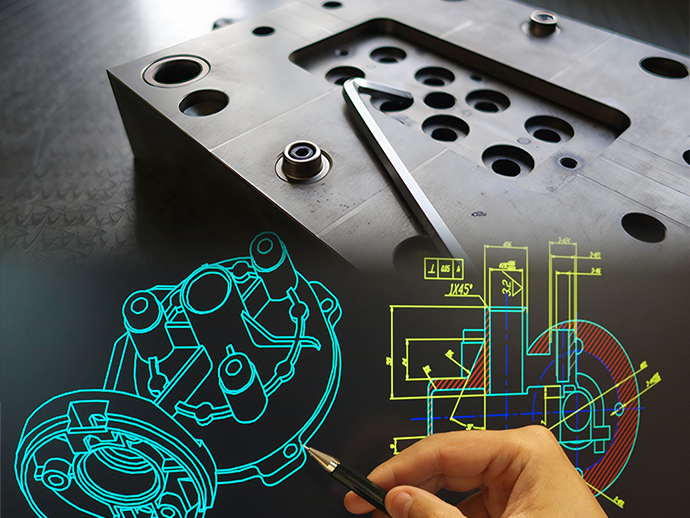

01 製品デザイン、金型デザインに関するノウハウ

PBTは、優れた流動性を持ち、速い結晶化が特徴的ですが、複雑な形状や薄肉部品の成形では流動と冷却の均一性が重要です。ヒケ・反り・ガス焼け・ウェルドラインなどの成形課題が発生しやすいため、当社では、ゲート位置・ランナー形状・冷却ラインを最適化し、パーティングラインのベント設計やウェルドライン、薄肉部のガス抜きを考慮した金型デザインにより、一個取りから小サイズの多数個取りまで安定的な量産を実現します。

また、当社は、非ガラスグレードおよびガラス繊維入りグレードに応じ、繊維配向と収縮率を考慮した最適な金型設計をご提案。適した鋼材を選定し、硬化処理を施すことで、ロングラン生産を可能にします。さらに、超音波洗浄機による洗浄とDXシステムと連動した適切なタイミングでのメンテナンスにより、ロットごとの安定した生産を実現します。

02 最適な成形条件の設定

PBTは、熱風式乾燥機を使用した場合、湿度による大気中の水分の影響で、外観不良(シルバー)や加水分解による機械強度の低下が発生します。これらを防ぐために、除湿式乾燥機を使用した適切な乾燥管理を行い、安定した品質を確保しています。

また、当社は、インサート成形やガラス繊維強化グレードの繊維配向や反りを考慮した最適な型温・射出条件を設定し、お客様の求める性能を実現するための成形条件を提案し、製品開発を支援します。

さらに、PBTの優れた流動性と結晶化度に適した成形条件と金型デザインを採用することで、小型部品の大量生産が可能です。小型部品の大量生産に適した金型デザインを採用し、成形環境を最適化することで、72時間以上の連続稼働や月間、数百万個単位の成形実績を有しており、大量生産にも対応可能です。

PBTの成形実績

-

印刷機の給紙ローラー用ブッシュ

本製品は機械的強度が求められるため、POMとPBTを検討し、寸法安定性と剛性に優れた特殊繊維配合PBTを採用しました。外径公差は0.055mm以内に設定し、8個取り成形で流動バランスを最適化しています。

さらに、スラグウエル部に十分なベントを設置し、実測データを基に金型を楕円加工することで、高精度な量産を実現しました。

詳細はこちら

-

ハードディスク内臓 絶縁ブッシュ

本製品は難燃性PBT(V-0)を採用し、肉厚0.2mm、穴径約1mmの突き当て形状を含む精密設計が求められる部品です。

月間数百万個の大量生産に対応するため、8個取り金型を中心に造面型も活用し、生産効率を向上させています。

金型は、微細ピンの耐久性とバリ抑制に優れた信頼性の高いメーカーに依頼し、安定した高品質の供給を実現しました。

詳細はこちら