PEEKとは

PEEK(ポリエーテルエーテルケトン)は、スーパーエンプラの中でも特に優れた結晶性樹脂です。その分子構造にはエーテル基とケトン基を含み、これが優れた耐熱性、機械的特性、耐薬品性などを支える要因となっています。

PEEKは、自動車、航空宇宙、医療、電子機器、化学工業など、幅広い分野で採用されています。その高い性能により、極めて過酷な環境や長期間の使用が求められる場面で特に効果を発揮します。

一方、熱可塑性樹脂のなかでコストが最も高く、性能が最優先される用途に限定されることが多い材料です。それでも、耐久性、信頼性、性能のバランスが優れているため、多くの産業で重要な役割を果たしています。

1.卓越した耐熱性

高いガラス転移温度(Tg: 約143°C)と溶融温度(Tm: 約343°C)を持ち、連続使用温度は250℃と高い耐熱性があります。このため、高温環境下でも安定した物理的・化学的特性を維持でき、自動車エンジン部品や航空宇宙分野など、極めて過酷な温度条件で使用されています。

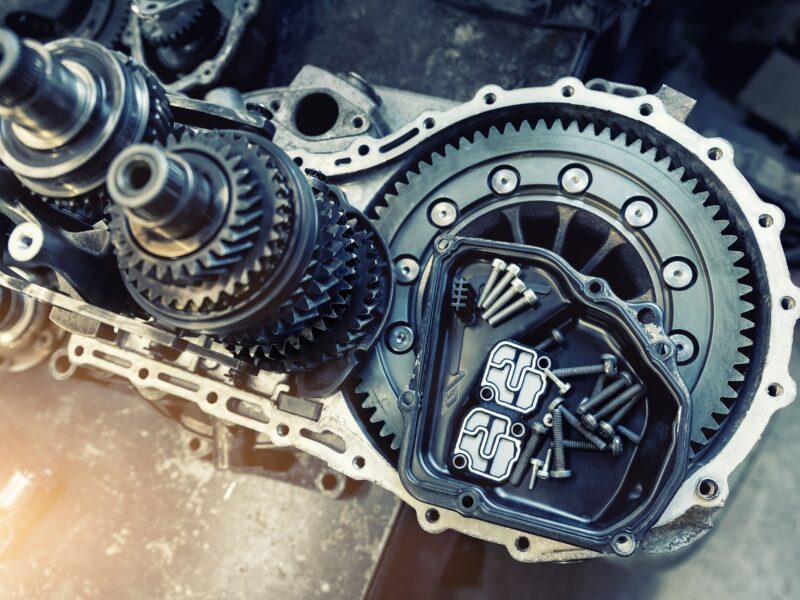

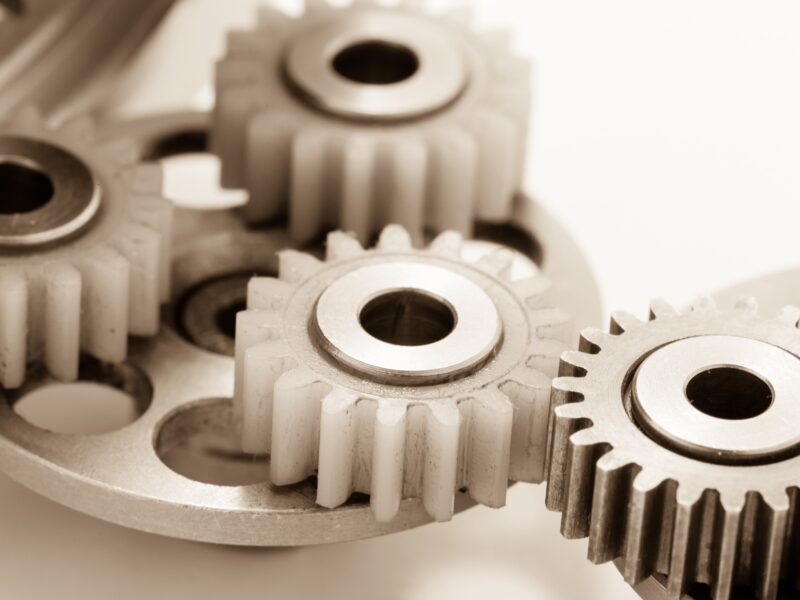

2.優れた機械的特性

引張強度や耐衝撃性に優れ、軽量でありながら高い剛性を実現しています。このため、金属部品の代替材料として注目されています。特に、強度と耐久性が要求される構造部品やギア、軸受などの用途に適しています。

3. 優れた耐薬品性

多くの化学物質や溶剤に対して高い耐性を持つのがPEEKの特徴です。酸、塩基、油脂類、さらには有機溶媒にも影響を受けにくく、化学プロセス設備や医療機器で使用される部品として高い信頼性があります。ただし、濃硫酸や強いハロゲン化物には影響を受ける場合があるため、適用環境には注意が必要です。

4. 耐摩耗性と摩擦特性

摩擦係数が低く、耐摩耗性に優れています。このため、摺動部品やベアリング、シール部品として広く採用されています。さらに、強化材を加えることで耐摩耗性や機械的特性をさらに向上させることができます。

5. 電気的特性

低誘電率と高い絶縁性を持ち、高周波環境でも安定した性能を発揮します。このため、電気電子部品や通信機器の部品に適しています。

▼動画も是非ご覧ください。▼

PEEKを推奨する用途・ニーズ

01 ポンプ、コンプレッサー

当社ではポンプ部品を様々な材料で成形していますが、高温、高水蒸気、高圧力、薬品の接触といった過酷な条件が重なる用途に関しては、部品の品質信頼性と長寿命化がカギとなるため、熱可塑性樹脂で最高の性能を持つPEEKを推奨しています。

一方、最高峰の物性を持つ材料だけにコストの抑制も課題と認識しています。近年は様々な製造メーカーが積極的に事業展開しておりますので、お客様の許容コストを伺いながらグレード選定をさせて頂きます。

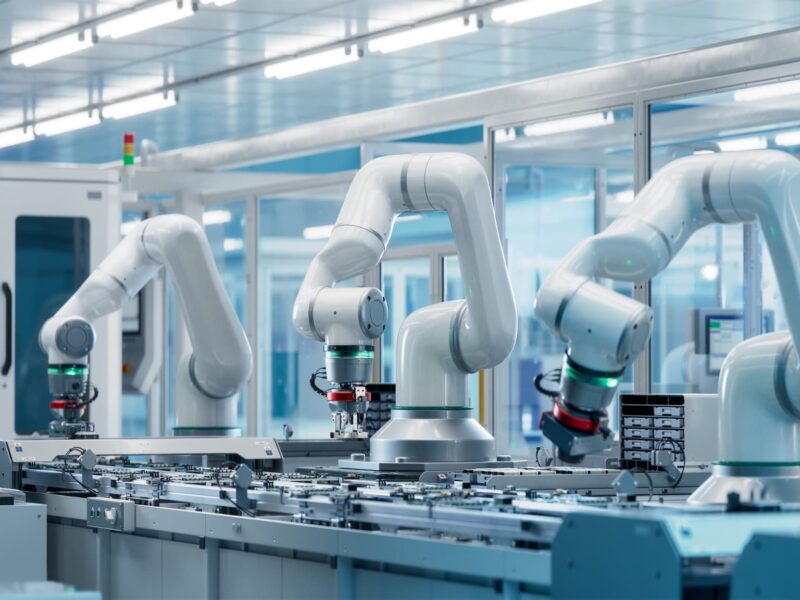

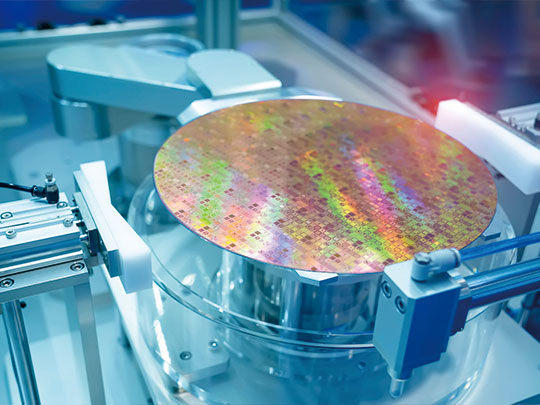

02 半導体製造装置、各種機械装置

当社ではレチクルパッド、ウェハサポート、CMPリングといったウェハ周辺機器にPEEKの射出成形部品を推奨しています。ウェハサイズの大型化、高集積化を背景に半導体製造工程において汚染管理のニーズは重要になっており、PEEKは他のスーパーエンプラと比較して優位な材料として注目されています。

ロットサイズの点で金型投資が難しい場合は切削品の対応も可能です。

03 バルブ、継手

耐熱、耐圧、耐薬品性が必要なバルブ、継手にはスーパーエンプラが用いられますが、そのなかでも最も高い性能を要求される部品はPEEKに限定されます。

当社ではPPSU、PES、PEIとも比較しながら最適な材料選定と製品設計の支援をさせて頂きます。

当社のPEEK成形における強み

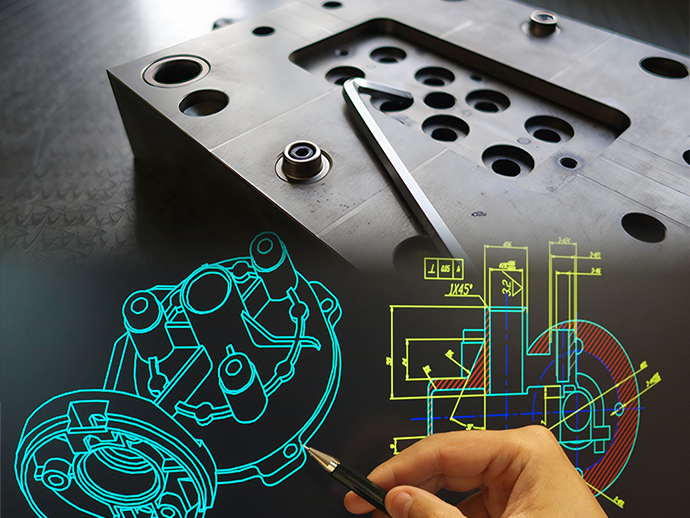

01 製品デザイン、金型デザインに関するノウハウ

当社ではナチュラルのグレードのみならず、ガラス繊維、炭素繊維を充填した強化グレードも成形しております。PEEKはスーパーエンプラの中でも最高レベルの物性を誇る反面、流動性も非常に悪く、ゲートまでのバランスや形状が狭過ぎると物性値が下ってしまうため、ゲートデザインに最新の注意を払っています。

金型デザインについては、PPS等と比較すると十分なベント設置が可能であり、当社では最適なデザインで金型設計を依頼しております。また、形状やサイズによっては幾何公差が満足できないものも出ますが、そういった場合には製品矯正にて対応する場合もあります。

02 最適な成形条件の設定

PEEKの成形は、どうしても成形温度の高さと溶融粘度の低さによって成形難易度も非常に高くなります。当社では製品の形状や図面規格に合わせた量産時のリスク発生を最大限に低減出来るよう調整を行っております。

例えば、通常は、金型温度を180℃前後に設定し樹脂温度400℃目安で成形を実施しますが、炭素繊維などの強化材30%グレードや、流動長が長く末端部で極端な偏肉となっている製品においては、金型温度を200℃程度迄上げて固化速度を遅らせることにより、ヒケや変形を抑制した安定品質の製品に仕上げています。

PEEKの成形実績

-

半導体製造装置部品 超音波洗浄対応

こちらは、半導体製造装置部品「レチクルパッド」の事例です。

基板が通過する構造上、強度・耐摩耗性・寸法安定性が求められ、PEEKの炭素繊維強化グレードを採用しました。全長160mmという長尺形状に伴う反りのリスクは、矯正加工を施すことで厳しい寸法精度を確保しています。

また、高いクリーン度が求められるため、成形後に超音波洗浄を実施し、個別包装で納品することで半導体製造現場の要件を満たしています。

詳細はこちら

-

ウエハガイド

こちらは、半導体製造装置部品「ウエハガイド」の事例です。

従来のPEEK(炭素繊維強化)切削品を、量産性とコスト効率向上のため射出成形に切り替えました。小型部品(22×9.8mm)ながら、寸法公差±0.05mmや150Rの公差0.1mmという厳しい精度要求を満たすため、金型温度を200℃に設定し、ゲートサイズの最適化など精密な成形条件を採用。これにより、微細かつ高精度な製品化を実現しました。

詳細はこちら

-

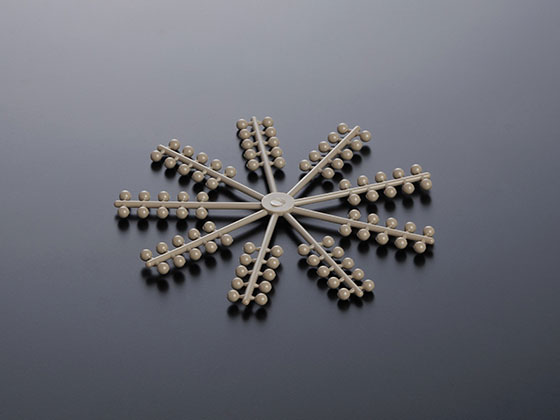

産業用ロボット 球

こちらは、産業用ロボットに使用される球部品の事例です。

高負荷環境に対応するため、強度に優れたPEEKを採用。90個取り金型での成形では、溶融粘度の低いPEEK特性により流動バランスの精密な調整が必要でした。

試作段階では研磨後の球面形状不良やゲートカット部の欠け、内部ボイドが課題となりましたが、ゲート部に凸形状を追加し、サイズを調整することで解決。これにより、球面形状の精度向上と10万個の量産対応を実現しました。

詳細はこちら

-

高電圧基板のスペーサー部品

- 材質名: PEEK

- 形状・用途: -

- 業界: 電子部品

-

半導体製造装置部品(レチクルパッド)

- 材質名: PEEK

- 形状・用途: -

- 業界: 半導体製造装置

PEEKの技術解説

-

PEEKとは?最強のスーパーエンプラの特性、射出成形技術を徹底解説

- 材料

-

エンプラの「摺動性」入門(前編):基礎知識と材料選定の指針

- 材料

-

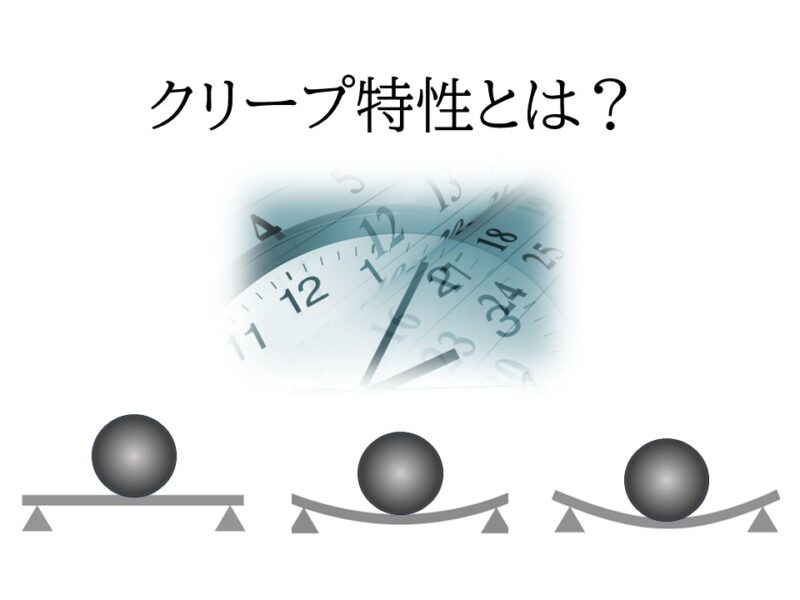

材料でここまで違うクリープ特性 主要エンプラの特性比較と用途適性

- 材料

-

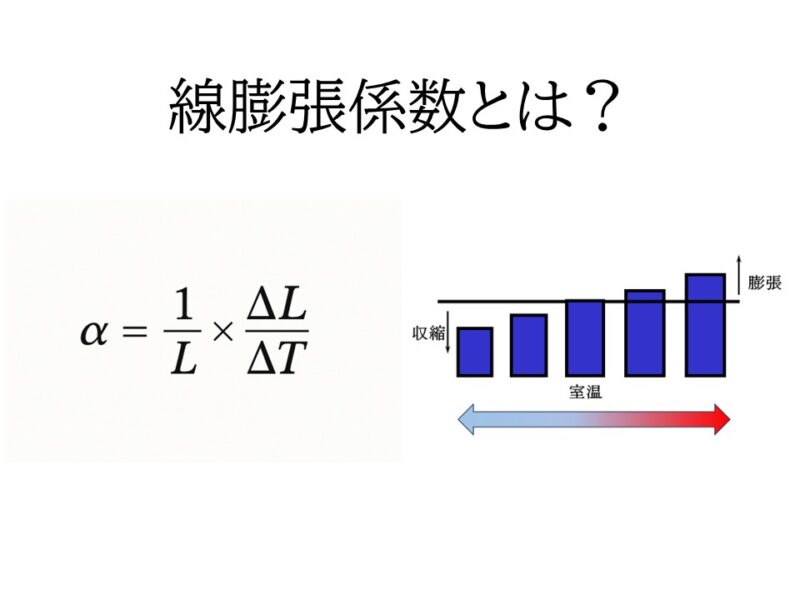

線膨張係数で失敗しない:エンプラの寸法変化と設計対策

- 材料

-

エンプラによる金属代替:射出成形が可能にする10の設計メリット

- その他

-

【原理から理解】エンプラを超える性能!スーパーエンプラとは?エンプラとの違いと選び方

- 材料

-

PEEKだけじゃない!PESの性能とコストで差がつく次世代部品開発

- 材料

-

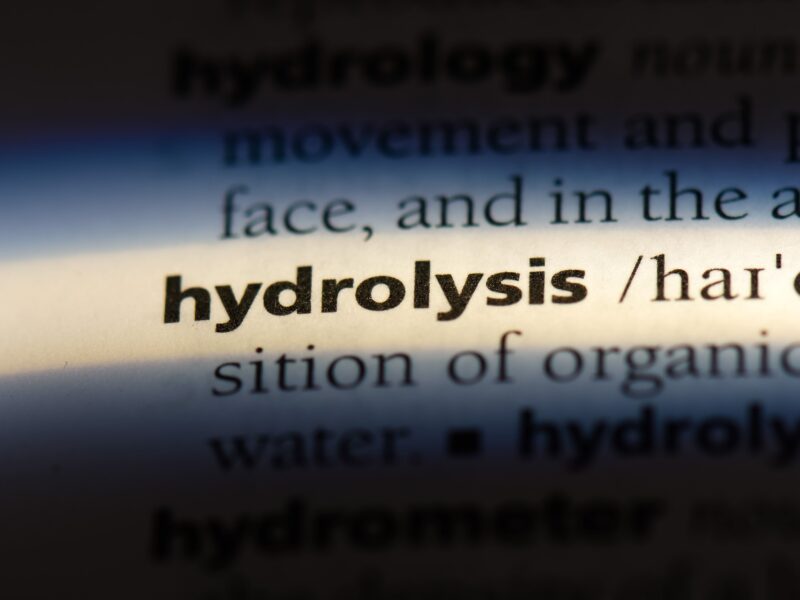

耐加水分解性とは?水に強いエンプラ比較とPA(ナイロン)の吸水対策

- 材料

-

食品接触(フードコンタクト)部品のためのエンプラ選定と成形設計の実務ポイント

- 材料

-

エンプラの「摺動性」入門(後編):設計・成形技術とトラブルシューティング

- 材料

-

エンプラの耐摩耗性をどう見極めるか?摺動部品に最適な材料選定

- 材料

- その他

-

高PV条件に挑む!高速摺動部品のためのエンプラ選定

- 材料

- その他

-

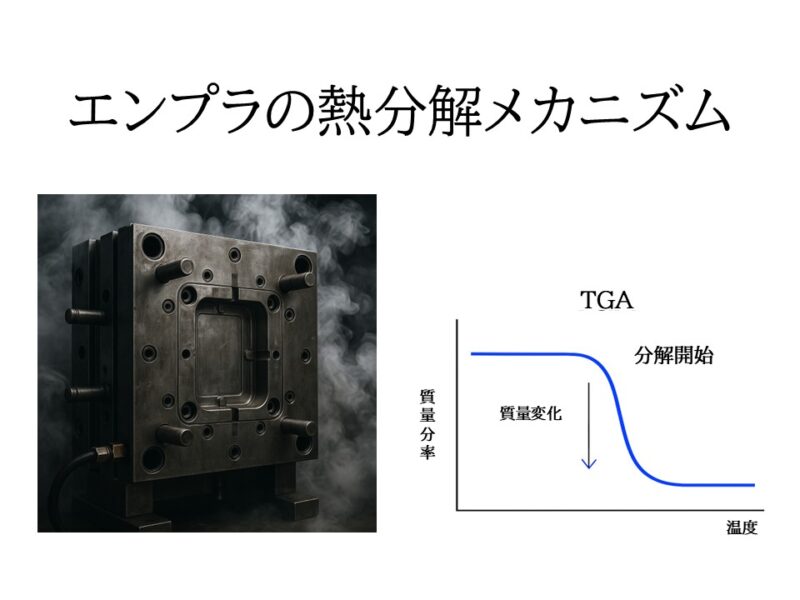

エンプラの熱分解メカニズムと対策:焦げ・ガス・臭気を防ぐ材料選定と成形条件の最適化

- 材料

-

酸性薬品に強いエンプラはどれ?化学装置・配管部品で失敗しない材料選び

- 材料

-

次亜塩素酸・エタノールに強いエンプラはどれ?医療・食品機器の薬液対策

- 材料

-

油やグリースに強いエンプラは? 耐油性エンプラの基礎と設計上の注意点

- 材料

-

有機溶剤に強いエンプラはどれ?膨潤・クラックを防ぐエンプラの選び方

- 材料

-

アルカリに負けないエンプラ部品設計とは?高pH環境での劣化と対策

- 材料

-

射出成形品の信頼性は「見えない処理」で決まる:アニール処理の基礎知識

- その他

-

迫るPFAS規制:射出成形部品への影響と代替戦略(後編)

- 時事

-

迫るPFAS規制:射出成形部品への影響と代替戦略(前編)

- 時事

-

PFAS規制の今後を読む ─ EU包括規制と日本・米国の動向予測

- 材料

- 時事

-

PFAS代替の壁 ─ 半導体・流体制御・医療機器のケーススタディ

- 材料

- 時事

-

PFAS代替の実務 ─ 技術的ハードルと評価・コストの最適化

- 材料

- 時事

-

PEEK製ギアが選ばれる理由 ─ 高温・薬液・クリーン環境での設計と評価指針

- 材料

- その他

-

PEEK製ギアの耐久性を高める設計技術 ─ 摩耗・潤滑・荷重の最適バランスを探る

- 材料

- その他

-

射出成形摺動部品設計の『5大要素』─設計者が現場で押さえる摺動基礎

- 材料

- その他

-

摺動部品設計における評価試験の活用術─データが語る摩擦・摩耗の真実

- 材料

- その他

-

搬送ローラーの樹脂化を徹底解説 - PPS・PEEKによる軽量・静音・長寿命設計と摩耗“制御”技術

- 材料

- その他

-

搬送チェーンの樹脂化を徹底解説 - PPS・PEEKによる軽量化・無潤滑化・耐熱設計の最前線

- 材料

- その他

-

プーリーの樹脂化を徹底解説 - PPS・PEEK・PEIによる軽量・静音・高精度設計のポイント

- 材料

- その他

-

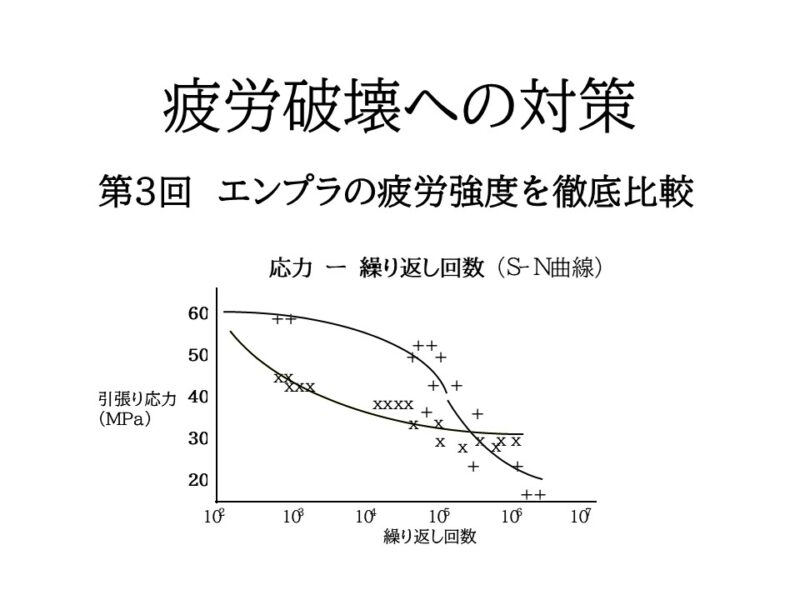

エンプラの疲労強度を徹底比較 - PA66・PBT・PEI・PPS・PEEKの選び方

- 材料

- その他

-

PPSではどこまで対応できる?PEEKが必要になる条件を設計者視点で線引きする

- 材料

- その他

-

冷媒コンプレッサーの樹脂化が進む理由 - PPSとPEEKで実現する金属代替と設計最適化

- 材料

- その他

-

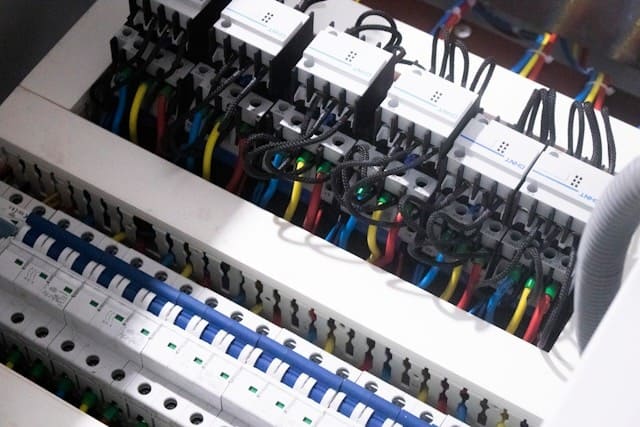

射出成形部品の絶縁信頼性を高める材料選定 - 高CTI・高耐熱・高寸法安定エンプラの最新動向

- 材料

- その他

-

低アウトガス・低イオン性エンプラの選び方 ― 半導体・分析機器のクリーン設計に効く材料特性 第1回

- 材料

-

低アウトガス・低イオン性エンプラの選び方 ― 半導体・分析機器のクリーン設計に効く材料特性 第2回

- 材料