POM(ポリアセタール)とは

POM(ポリアセタール)は、結晶性のエンジニアリングプラスチックで、優れた耐摩耗性、機械的強度、耐薬品性を持つことから、精密機械部品や摺動部品に広く使用されています。

POMには ホモポリマーとコポリマーの2種類があり、それぞれ異なる特性を持ちます。

ホモポリマーは、ホルムアルデヒドの重合によって生成される高分子であり、高い結晶性を持つため、剛性や耐摩耗性、耐疲労性に優れています。

しかし、熱安定性や耐加水分解性はコポリマーより劣る傾向があります。

一方、コポリマーは、ホルムアルデヒドと少量のエーテル結合を形成する共重合体であり、ホモポリマーと比較して耐熱分解性、耐加水分解性に優れるため、水分の影響を受けやすい環境での使用に適しています。

POMは、炭素、水素、酸素からなる単純な分子構造を持ち、ハロゲンや芳香族基などの難燃性向上成分を含んでいません。

そのため、一般的な環境ではホルムアルデヒドの熱分解を伴いながら燃焼が進行しやすく、UL難燃規格での難燃グレード(UL94 V-0)を取得することが困難です。

通常、POMの難燃化にはリン系難燃剤や金属酸化物を添加する必要がありますが、これにより物性が低下する場合があるため、慎重な選定が求められます。

1.優れた機械的特性

高い引張強度、曲げ強度、剛性を持ち、負荷のかかる用途に適しています。

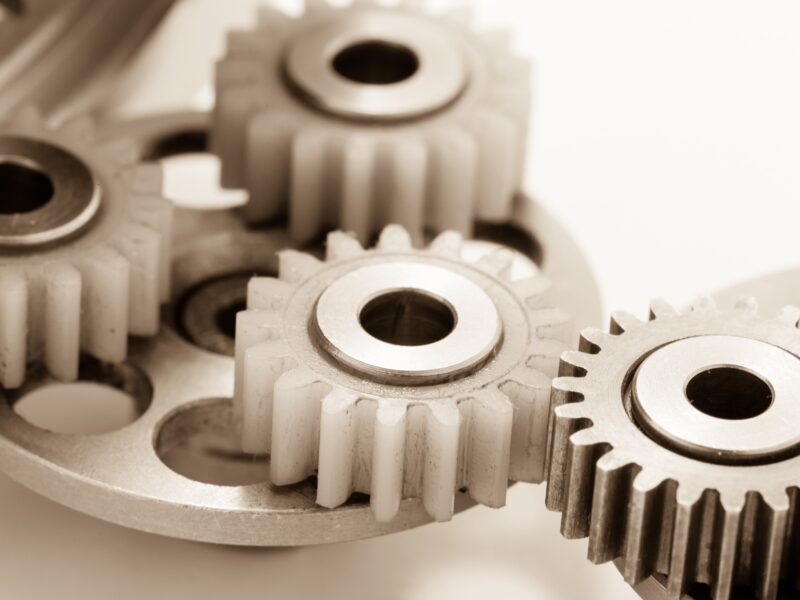

また、耐疲労性にも優れており、繰り返し荷重がかかる部品に適しています。ギアやベアリングなどの摺動部品にも広く採用されています。

2.優れた耐摩耗性

POMは低摩擦係数と高い耐摩耗性を持つため、動く部品や摩耗の激しい環境での使用に最適です。

この特性により、摺動部品、滑り軸受、シールなどの用途で使用されています。

3.耐薬品性と耐水性

酸、アルカリ、油脂、有機溶媒に対する耐性が高く、水や湿気に影響されにくい点が特徴です。

このため、湿潤環境や薬品が使用される場面でも安定した性能を発揮します。

4.優れた寸法安定性

POMは吸水性が非常に低いため、湿度や温度変化に影響されにくく、精密成形部品の材料として信頼性が高いです。

特に、タイトな公差が求められる用途でその効果を発揮します。

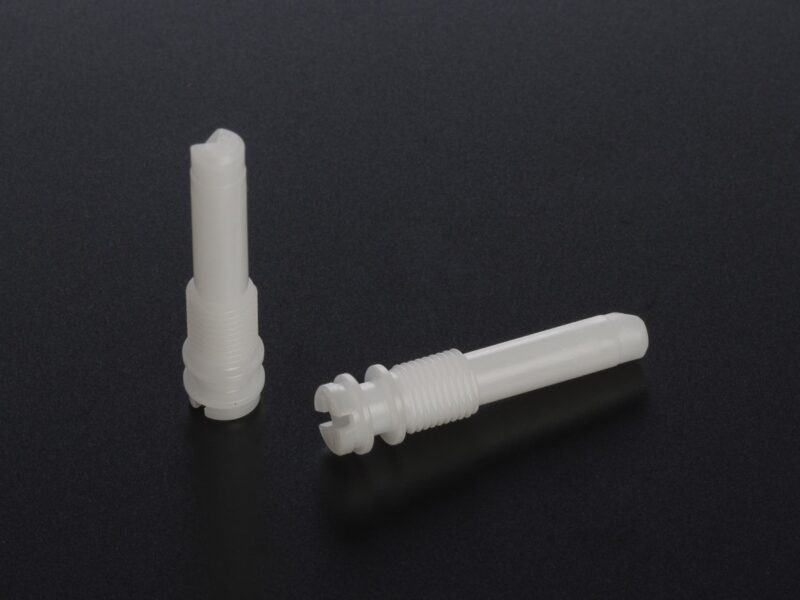

5.加工性と二次加工性 射出成形性が良好で、複雑な形状の部品も成形可能です。

また、POMは切削加工性にも優れており、小ロットでの試作や特注部品の製作にも適しています。

POM(ポリアセタール)を推奨する用途・ニーズ

01 摺動、機構部品

POMは、低摩擦係数と高い耐摩耗性を持ち、ギアや摺動部品として最適な材料です。特に、優れた自己潤滑性を有し、潤滑剤なしでもスムーズな動作が可能なため、メンテナンスの負担を軽減できます。また、高い疲労強度を持ち、繰り返しの荷重や回転運動による劣化が少ないため、長期間の使用に耐えることができます。

さらに、金属と比較して軽量であるため、電動工具、家電製品、自動車のパワーウィンドウギア、OA機器の駆動部品など、静音性や耐久性が求められる用途で多く使用されています。

標準的なコポリマーと比較して剛性、疲労特性に優れるホモポリマーのなかでも、さらに特性を向上させたグレードをギアやベアリング(軸受け)を選定することで、機器の耐久性の向上、長寿命化、小型化が可能となります。当社は、産業機器を始めとする機械メーカーのお客様にこうした金属代替の提案を積極的に行っています。

02 水回り機器

POMは、低吸水性と高い耐薬品性を持つことから、水回り機器の部品に適した材料です。水分を吸収しにくいため、長期間の使用でも寸法安定性を維持し、変形や膨張のリスクを最小限に抑えます。

また、酸性・アルカリ性の水質や洗剤、塩素などの薬品に対する耐性が高いため、給水バルブ、ポンプ部品、蛇口カートリッジ、フィルターケースなどの用途で広く採用されています。

さらに、耐摩耗性に優れており、可動部品にも適しているため、水栓のカム機構やシャワーヘッドのスイッチ部など、繰り返し動作する部品でも長寿命化が期待できます。

03 蝶番、ラッチ

POMは、高い剛性と靭性を兼ね備え、蝶番やラッチなどの機構部品にも適しています。開閉やロック動作を繰り返す部品では、耐衝撃性と耐摩耗性が求められますが、POMはその両方を満たし、長期間にわたり安定した性能を発揮します。特に、金属製の蝶番やラッチと比べて軽量でありながら十分な強度を持つため、キャビネット、車載コンソール、産業機器のカバーやドアロックなどの用途で広く使用されています。

さらに、POMは耐薬品性にも優れているため、屋外や化学薬品を扱う環境でも劣化しにくいという利点があります。成形品の二次加工が必要な部品につきましても、ぜひ当社までご相談下さい。

当社のPOM(ポリアセタール)成形における強み

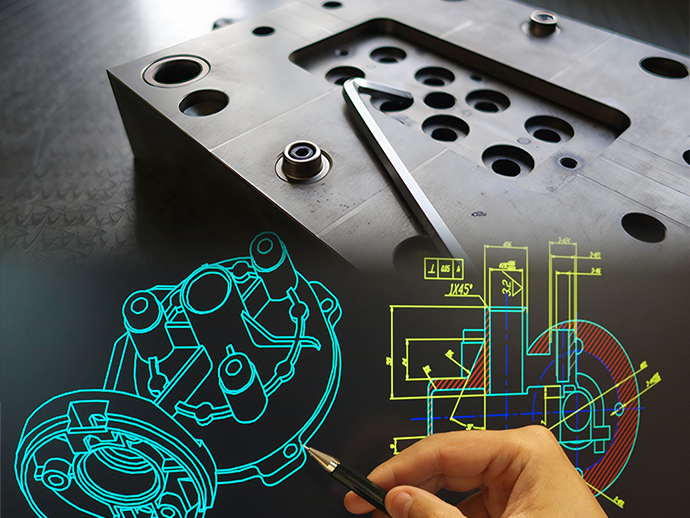

01 製品デザイン、金型デザインに関するノウハウ

POMは、優れた耐摩耗性、自己潤滑性を有しているため、オイル等の潤滑剤を使用できない部分に組み込まれるギアやベアリングなどに最適ですが、成形時には高い流動性と収縮率を考慮した金型設計が不可欠です。肉厚が不均一だと収縮差による変形やボイド(空洞)が発生しやすいため、当社では、均等な冷却回路設計と適切な金型温度管理を行い、リブ厚やボス肉厚の最適化によって精度の高い製品を提供します。

また、ゲート位置やランナー設計にも細心の注意を払い、POM特有のウェルドラインの発生を防ぎます。さらに、POMは成形時にホルムアルデヒドガスを発生するため、当社では、ガス抜き設計を工夫し、金型の寿命を延ばしながら、安定した品質の製品をお届けします。

02 最適な成形条件の設定

当社は、POM特有の収縮率や流動性を考慮し、最適な温度管理・圧力設定・冷却設計を実施します。

まず、POMの熱分解を防ぐために、適切なシリンダー温度を管理し、シリンダーでの滞留時間を考慮した条件設定をすることで、ホルムアルデヒドガスの発生を抑えるとともに、ガス抜きを最適化した金型設計により、成形時のガス焼けや金型の腐食リスクも最小限に抑えています。

次に、収縮による反りを考慮したゲート設計を行っています。POMは高い結晶性を持ち、成形後の収縮が大きくなります。そのため、当社では、金型温度を適切に設定し、均一な冷却を行うことで寸法精度を確保します。

さらに、機械的強度が求められる部分にウェルドラインができないよう、ゲート位置や金型割面を工夫した金型設計を行っています。その上でウェルドラインの管理にも細心の注意を払い、射出速度を適正に調整することで、流動性を活かしながらウェルドラインの発生を抑制します。

POM(ポリアセタール)の成形実績

-

オイル流量調整用ドア部品

本製品は、月産15万個の大量生産に対応するため、16個取りの金型を採用しています。

また、金型内の別部品で構成される箇所には±0.02mmの厳しい幾何公差(同軸度)が指定されていました。この高精度を確保するため、成形時の圧力・温度を均一化しやすいホットランナー方式を導入し、寸法安定性と量産効率を向上させています。

詳細はこちら

-

薬梱包機用プーリー

本製品は従来、金属製でグリス潤滑が必要でしたが、メンテナンス性を向上させるため、自己潤滑性に優れたPOM樹脂を採用することになりました。厚肉12mmによるヒケ対策として内部を中空構造とし、超音波溶着を用いることで寸法安定性とシャフトへの適合性を確保しています。

詳細はこちら