PSUとは

PSU(ポリサルフォン)は、非晶性のスーパーエンプラの一種で、高温環境や過酷な条件下での優れた性能が求められる用途に適した材料です。その分子構造には、芳香環(ベンゼン環)とスルホン基が含まれ、これがPSUの高い耐熱性や耐薬品性を支える要因となっています。

PSUは、自動車、航空宇宙、医療、食品加工、電子機器など、多岐にわたる分野で利用されています。耐熱性、機械強度は、同じサルフォン系のスーパーエンプラであるPESに譲りますが、樹脂価格、加工難易度、加工条件の点でコストを抑えられる利点があり、成形部品に要求される性能によってはPESを上回るコストパフォーマンスが期待できます。

とは言え、高価な材料であることに変わりはなく、他のスーパーエンプラと同様に物性とコストのバランスに留意することが必要です。

1. 優れた耐熱性

ガラス転移温度(Tg)が約190~220°Cと高く、熱変形温度(HDT)も170°C以上に達します。このため、高温環境下での形状安定性が求められる用途に適しています。特に、ボイラーや高温流体を扱う配管部品などで広く利用されています。

2. 優れた耐薬品性

多くの酸や塩基、アルコールに対して高い耐性を示します。そのため、化学工業のプロセス装置や医療分野で使用される部品に適しています。ただし、極性の高い溶剤や芳香族炭化水素にはやや弱い部分があるため、適用する薬品の種類には注意が必要です。

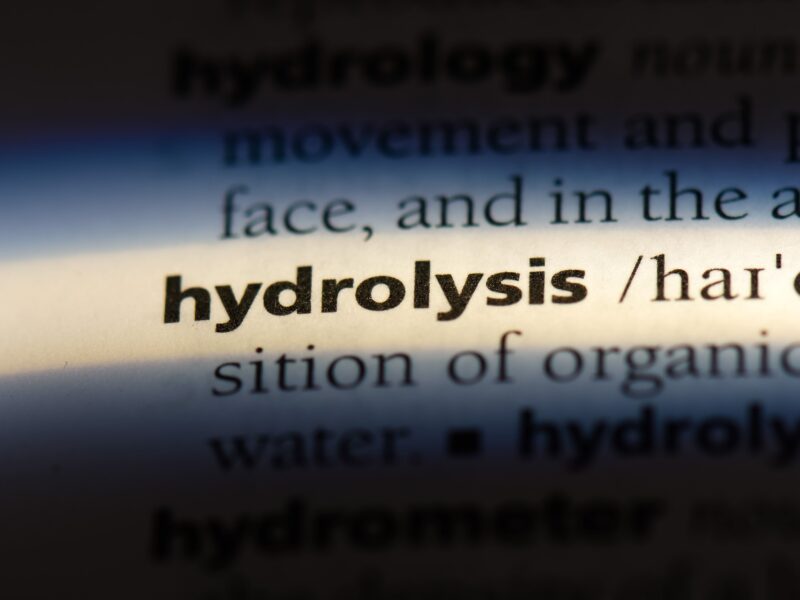

3. 耐加水分解性と耐蒸気性

温水蒸気や湿潤環境に対して非常に安定しており、歯科を始めとする医療機器や食品加工機器におけるオートクレーブ滅菌など、繰り返し洗浄や高湿度環境下で使用される用途に最適です。

4. 透明性と加工性

PESよりも透明性に優れるPSUは、光学的な用途で好まれます。また、着色加工が可能で、見た目のデザイン性を求められる部品にも対応できます。射出成形や押出成形など、さまざまな加工方法にも適応できる点も特徴です。

5. 電気的特性

低誘電率で優れた絶縁性を持ち、電気・電子部品において信頼性の高い素材として使用されています。特に、高周波特性が重要視される用途に向いています。

PSUを推奨する用途・ニーズ

01 流体制御機器

PSUは、多くの化学薬品に対して非常に高い耐性を持っています。酸、塩基、アルコールなどに対する安定性も高く、化学工業や医療機器分野での流体制御部品に適しており、化学薬品、高温流体への耐性が要求される配管部品、バルブに推奨しています。

同じサルフォン系のPESと比較すると物性面で一歩譲りますが、要求性能をクリアできる限り、当社では相対的にコストが低いPSUを提案しています。

02 理化学機器

PSUは、オートクレーブ、EOG、電子線滅菌への耐性に優れており、滅菌トレーやアニマルケージの用途においてPEIとならんでグローバルで採用実績が豊富です。特に歯科領域において信頼と実績があります。

PEIと同様に透明な樹脂ですが、黄色みが薄い色相であることから、当社では部品の外観性と視認性を重視する用途にお勧めしています。

03 調理器具等の家庭用品

耐熱性、耐加水分解性、軽量性、リサイクル性の観点から調理器具、調理家電、食器類でPSUが採用される事例が増えています。

当社ではガラス、金属、陶磁器の代替材として推奨しています。多くのグレードが食品との接触と飲料水の関連用途で承認を受けています。

当社のPSU成形における強み

01 製品デザイン、金型デザインに関するノウハウ

スーパーエンプラの場合、加工温度が高く特殊な設定が必要となりますが、当社は様々なスーパーエンプラの加工実績があり、PSUの成形も得意としています。

PSUは、PESやPEI同様に残留応力が発生し易く、成形後にクラックが発生するリスクの高い材料です。製品デザインの際はこの特性を踏まえ、エッジを極力避けた形状を提案しています。

金型デザインにおいては、溶融粘度の低い原料に合ったベントの設置が必要となり、特に微細な形状部分は入れ子設置等を行い、成形歪が少なくなるよう配慮しております。

02 最適な成形条件の設定

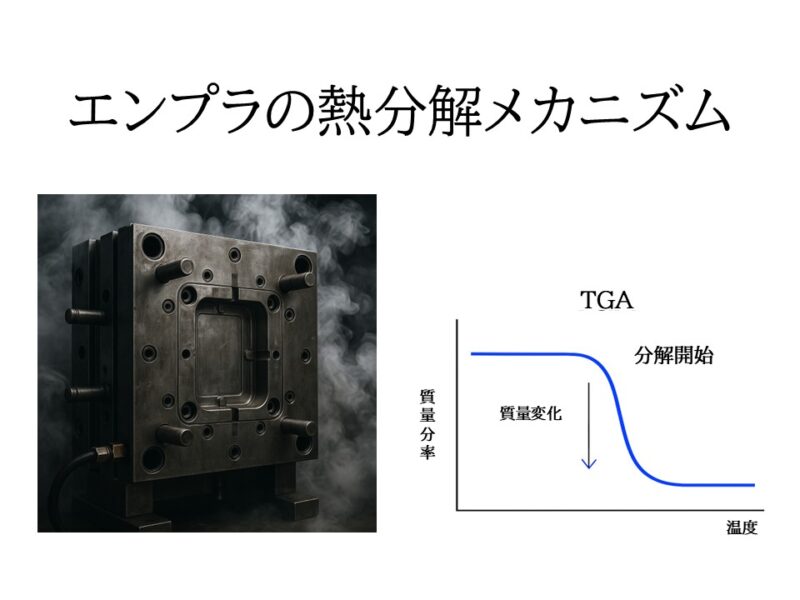

PSUの成形においては、加熱筒温度は製品形状によりますが、通常は350℃~390℃の間での設定となり、樹脂の特性として加熱筒内への滞留時間が長くなると焼けや炭化が発生しますので十分配慮した条件設定と温度管理をしています。

特に金型温度は非常に重要な要素となります。金型温度設定によっては、成形時の残留応力によるソルベントクラックが、お客様で使用の際に発生する可能性がありますので、製品形状に合わせた適切な温度(130℃~160℃)での条件設定をしています。

03 アニール処理のノウハウ

PSUは、特に偏肉が大きい形状の製品製品や製品の仕様上どうしてもバランスのいい位置にゲート設置が出来ない場合、成形歪が原因の残留応力が大きく残ってしまい、使用環境においてソルベントクラックが発生してしまいます。

そのため成形後の残留応力の大きい製品については、成形後に熱によるアニール処理を適切な温度と時間行うことで対応しています。確認方法としては、エタノールと酢酸エチルの混合液に浸透させ、クラック発生が見られない状態での混合比によって臨界応力を判定します。

PSUの成形実績

-

人工透析器 チャンバー

こちらは人工透析器のチャンバー部品で、ホース接続を担う継手部品の事例です。

流路の表面平滑性が求められる本製品は、三方向スライド構造を採用し、離型時の精密な管理が必要です。応力によるクラックを防ぐため、金型を超音波洗浄機で定期的にメンテナンスし、製品の品質を最適に維持。また、黒点や異物混入を防ぐため、厳格な基準に基づき全数目視検査を徹底しています。

これらの取り組みにより、高い安全性と品質を確保した製品を提供しています。

詳細はこちら

-

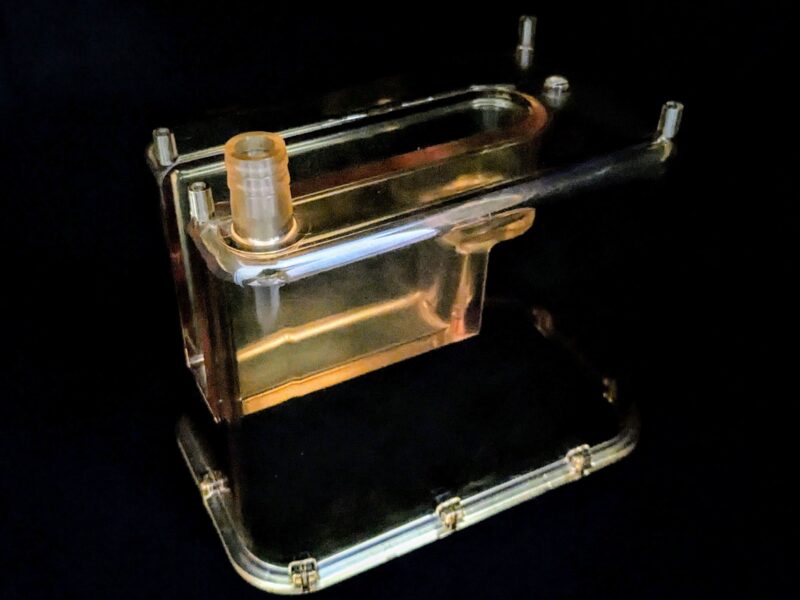

リザーバータンク

こちらは、床暖房システムの温水を安定供給するためのリザーバータンクで、長期使用に耐える耐熱性・耐湿性に優れたPSUを採用しています。

PSUは熱水や薬品、圧力変動にも強く、形状や性能の劣化を防ぐことができるため、構造安定性と安全性を兼ね備えた最適な材料として、高信頼な床暖房部品に活用されています。

詳細はこちら

-

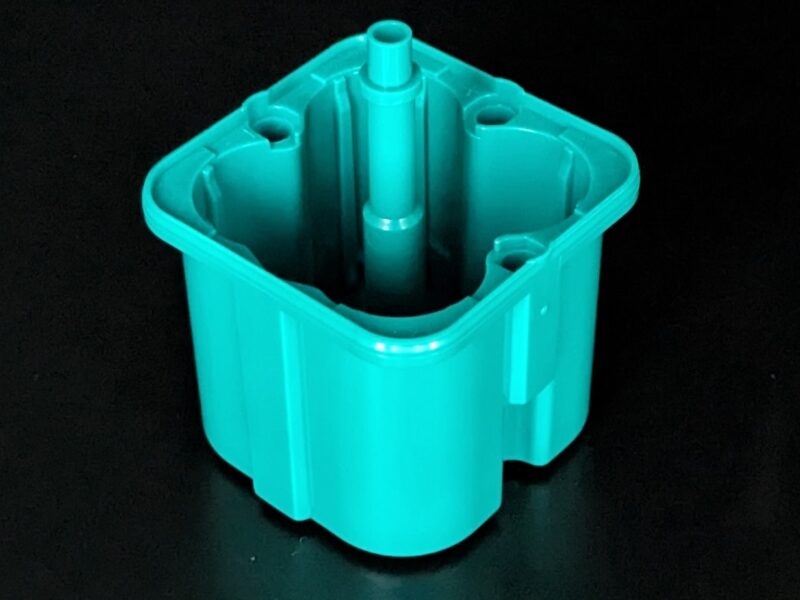

電池ケース

こちらは、電池の発熱や湿気、薬品などの過酷な使用環境下でも安全・安定に電池を保持するために設計された電池ケースで、耐熱性・難燃性・電気絶縁性・耐薬品性に優れたPSUを採用しています。

軽量かつ高強度で衝撃や振動にも強いため、携帯機器や電動工具などの用途にも最適な高信頼・高耐久のケースです。

詳細はこちら

-

人工透析器 継手部品1

- 材質名: PSU

- 形状・用途: 配管・継手 透明品

- 業界: 医療機器

-

人工透析器 継手部品2

- 材質名: PSU

- 形状・用途: 配管・継手 透明品

- 業界: 医療機器

-

人工透析器 継手部品3

- 材質名: PSU

- 形状・用途: 配管・継手 透明品

- 業界: 医療機器

-

スチームスタンド

- 材質名: PSU

- 形状・用途: 透明品

- 業界: その他

PSUの技術解説

-

PSUを使いこなす!基本特性から注意すべき化学的特性まで完全解説

- 材料

-

エンプラによる金属代替:射出成形が可能にする10の設計メリット

- その他

-

【原理から理解】エンプラを超える性能!スーパーエンプラとは?エンプラとの違いと選び方

- 材料

-

水に強いエンプラはどれ?耐加水分解性の原理とPA(ナイロン)吸水対策の基本

- 材料

-

食品接触(フードコンタクト)部品のためのエンプラ選定と成形設計の実務ポイント

- 材料

-

エンプラの熱分解メカニズムと対策:焦げ・ガス・臭気を防ぐ材料選定と成形条件の最適化

- 材料

-

油やグリースに強いエンプラは? 耐油性エンプラの基礎と設計上の注意点

- 材料

-

透明樹脂の“黄変・劣化”の原因と材料選定のポイント

- 材料

- 成形不良

-

射出成形品の信頼性は「見えない処理」で決まる:アニール処理の基礎知識

- その他

-

サルフォン系スーパーエンプラの選び方 ─ PPSU・PES・PSUの特性比較と用途解説

- 材料

- その他