射出成形におけるウェルドラインの原因と対策

ウェルドラインは、射出成形において成形品の表面に生じる線状の不良を指します。

金型を流れる溶融樹脂の流動特性と金型設計が複雑に作用して発生する界面接合痕と言えます。ウェルドラインは、成形品の外観だけでなく、製品の強度や機能性にも影響を与える可能性があるため、特に高品質が求められる製品では対策が必要です。

ウェルドラインは見た目の問題として捉えられがちですが、実際には製品強度や信頼性にも影響を及ぼす重要な成形不良です。発生位置や成形条件によっては、外観上は目立たなくても、破損や品質トラブルの起点となることがあります。そのため、単なる外観不良として処理するのではなく、発生メカニズムを理解したうえで対策を検討することが重要です。

ウェルドラインはフローフロント(初期流動樹脂)の干渉現象であり、溶融樹脂が金型内でリブ、ボスなどの構造物により分岐・再合流する際、冷却固化が進行したフローフロント(先に流れ込んだ樹脂)同士が不完全融合することで形成されます。この界面では分子鎖の絡み合いが不十分であるためライン(線状)に見えます。

ウェルドラインの特徴として、以下の点が挙げられます。ウェルドラインの影響は、単に「線が見えるかどうか」だけでは判断できません。発生条件や位置によっては、外観不良として顕在化する場合もあれば、強度低下や破壊の起点となる場合もあります。ここでは、設計者・成形担当者が実務で注意すべきウェルドラインの代表的な特徴を整理します。

・外観の影響

ウェルドラインは傷の様に見える場合があり成形品の外観を損ないます。

・強度の低下

ウェルドラインがある部分は、製品の機械的強度が低下する可能性があります。

ウェルドライン部の引張強度が非発生部比で60-80%に低下すると言われています。

特にガラス繊維強化樹脂では繊維配向が乱れ、強度低下が顕著です。

ウェルドラインは外観不良として認識されやすい一方で、実際には機械的強度の低下や破壊の起点となるケースも少なくありません。強度低下がどのようなメカニズムで起こるのかについては、以下の記事で詳しく解説しています。

「強度が出ない…」そのウェルド、本当に“流動不良”だけが原因か?

ウェルドラインは代表的な成形不良の一つですが、現場ではヒケやフローマーク、シルバーなど、他の成形不良と同時に議論されるケースも少なくありません。

成形不良全体を俯瞰して整理したい場合は、以下のページで成形不良の一覧も参考になります。

成形不良の一覧

ウェルドラインの発生原因

ウェルドラインは単一の要因によって発生する不良ではなく、成形条件、金型設計、製品形状、材料特性といった複数の要素が複雑に関係して発生します。そのため、特定の条件だけを調整しても十分な改善が得られないケースも少なくありません。ここでは、実務での検討順序を意識しながら、ウェルドラインの主な発生原因を整理します。

ウェルドラインの発生原因は、大きく分けて成形条件、金型設計、製品設計、材料特性の4つの要因に分類されます。それぞれの要因について詳しく解説します。

成形条件に起因する要因

ウェルドラインは樹脂の流動状態と温度履歴に強く依存する不良であり、成形条件の設定次第で発生の程度や見え方が大きく変わります。ただし、成形条件の調整だけで根本的に解決できるケースばかりではなく、設計や材料特性と切り離して考えることはできません。まずは、成形条件がウェルドラインにどのような影響を与えるのかを整理します。

金型温度の不適切さ

金型温度が低すぎると、樹脂の流動性が低下し、充填不良を招くことがあります。温度管理が不十分だと、樹脂が早期に固化し、ウェルドラインが発生します。

射出速度と圧力の不足

適切な射出速度と圧力が確保されていないと、樹脂が金型内に均一に充填されず、ウェルドラインが発生します。しかし、高速充填しすぎると、ガスを起因としたヤケを伴うウェルドラインの発生リスクがあるため、適切なバランスが重要です。

金型設計に起因する要因

金型設計は、ウェルドラインの発生位置や強度に大きな影響を与える要素です。ゲート配置やランナー設計、ガス抜き構造が適切でない場合、樹脂の合流状態が悪化し、ウェルドラインが顕著になります。一方で、金型だけを見直しても改善しないケースもあり、成形条件や製品形状との組み合わせで検討することが重要です。

スプール・ランナー・ゲート設計の不備

スプール・ランナー・ゲートの位置やサイズ、数が適切でないと、樹脂の流れが偏り、樹脂の流れが制限され、ウェルドラインが発生します。

ガスだまりによる発生

ガスを逃がす機構を設けない場合発生します。

製品設計に起因する要因

ウェルドラインは設計上の問題として指摘されることが多い不良ですが、実際には製品形状だけで発生の可否が決まるわけではありません。リブやボス、流動分岐といった設計要素は確かに影響を与えますが、それらは成形条件や材料特性と相互に作用することで初めて問題として顕在化します。設計段階でどこまで配慮すべきかを見極めるためにも、他要因との関係性を踏まえて考えることが重要です。

肉厚の不均一性

肉厚の異なる部分があると、冷却速度の差によって充填不良が生じます。特に、薄い部分では冷却が早く進み、充填が不十分になることがあります。

リブやボスの設計不良

リブやボスの肉厚が過大だと、その周囲で充填不良が発生しやすくなります。リブやボスの配置が不適切だと、樹脂の流れが妨げられます。

ウェルドラインは設計上の問題として扱われることも多い不良ですが、実際には成形条件や材料特性との相互作用によって発生するケースがほとんどです。設計ミスと誤解されやすいポイントや、設計者が知っておくべき判断軸については、以下の記事で整理しています。

ウェルドラインは“設計ミス”じゃない?誤解されやすい発生原因と真の対策ポイントとは

材料特性に起因する要因

ウェルドラインの発生傾向や強度低下の程度は、使用する材料によって大きく左右されます。特に、ガラス繊維強化樹脂では繊維配向の影響が加わることで、合流界面の融着状態が悪化しやすくなります。材料特性を理解せずに条件調整や設計変更を行っても、期待した効果が得られない場合があるため注意が必要です。

樹脂の流動性

流動性の低い材料は金型内での充填が不十分となり、ウェルドラインの原因となります。特に、フィラーを含む材料は流動性が低下しやすく、ウェルドラインの発生リスクが高まります。

樹脂の収縮率

高収縮率の材料は、充填後に収縮が大きくなり、ウェルドラインが発生しやすくなります。

ガラス繊維強化樹脂では、繊維配向の影響によってウェルドライン部の強度低下や外観不良が顕著になることがあります。材料特性がウェルドラインに与える影響については、以下の記事で詳しく解説しています。

ガラス繊維強化材で顕著に悪化!ウェルドラインと繊維配向の相互作用と対策の実務ポイント

ウェルドラインの発生を防止する対策

ウェルドライン対策を検討する際には、成形条件の調整だけで解決しようとするのではなく、金型設計、製品形状、材料特性といった要素を含めて総合的に判断することが重要です。発生メカニズムを理解しないまま個別対策を積み重ねても、期待した改善効果が得られないケースは少なくありません。ここでは、実務での検討順序を意識しながら、ウェルドラインを抑制するための基本的な対策の考え方を整理します。

ウェルドラインを防止するためには、成形条件の最適化、金型設計の改善、製品設計の工夫、材料選定の工夫が重要です。

成形条件の最適化

金型温度の適正化

金型温度を適切に設定し、材料の流動性を確保することで均一な充填を実現します。金型温度が低すぎる場合、局所的な冷却不均一が発生しやすいため、成形部品の肉厚部分に合わせた温度管理が必要です。

射出速度と圧力の調整

適切な射出速度と圧力を設定し、均一な樹脂流動を確保します。また、過剰な高速射出は、せん断熱を起因としたガス焼け状のウェルドライン、ショートショットの発生リスクがあるため、適切なバランスが重要です。

ウェルドラインは必ずしも目視で確認できるとは限らず、外観上は問題がないように見えても、塗装不良や変色、ガス焼けなどのトラブルにつながるケースがあります。こうした“隠れウェルド”の実例と注意点については、以下の記事で解説しています。

外観不良の原因は“隠れウェルド”?見えにくい合流痕が引き起こすトラブル事例と対策

保圧時間と圧力の適正化

保圧時間を適切に延長し、収縮を補償します。保圧圧力を適正に設定し、型締め力と射出速度の調整によって均一な冷却を実現します。

金型設計の改善

ゲート位置とサイズの最適化

適切なゲート設計により均一な充填が重要になります。ゲートの数、位置の適正化とメインゲートとサブゲートの配置を工夫し、流動を最適化します。複雑で高い外観性を求める場合、CAE(流動解析)による流動傾向の把握は必須となります。

コールドスラグウェル(冷えた樹脂の入る溝)の最適化

フロントフロー(ノズルの先端から初めに射出される樹脂)にコールドスラグがある場合、合流面はより温度が下がった状態での合流となります。それ防ぐためコールドスラグが流れ込む溝を大きくします。

一般的に設計上ほとんど設けられる機構ですが、スラグウェルはコールドスラグ対策だけではなくガス排出にも効果があります。これはランナーの分岐位置やランナー経路に適したサイズで設計することで、より効果を高めることができます。

ガスベントの設置

ウェルドの発生する位置にガスベントを設けることにより合流界面に干渉する要素(ガス)を抑えます。エジェクターピン、ガス抜きピンなどです。

冷却系統の均一化

金型内の冷却を均一にし、充填不良を抑制します。局所的な冷却の遅れを防ぐため、ウォーターチャンネルの設計を最適化します。

材料選定の工夫

流動性の高い材料の選択

流動性の高い材料を選ぶことで、金型内での充填が容易になり、ウェルドラインの発生を抑えることができます。

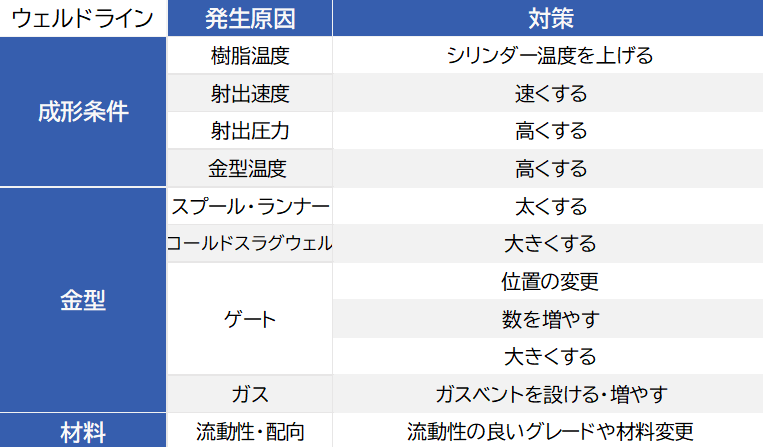

ウェルドライン対策表

まとめ

射出成形におけるウェルドラインは、成形品の品質に大きな影響を与える不良の一つです。ウェルドラインの発生原因を正確に把握し、成形条件、金型設計、製品設計、材料特性の各要素に対する対策を講じることで、ウェルドラインの発生を効果的に防止できます。当社では、長年の経験と高度な成形技術を活かし、高品質な成形品を提供します。