射出成形におけるショートショットの原因と対策

ショートショットは、射出成形において成形品の一部に樹脂が充填されず、製品が欠けた状態になる現象を指します。これは「ショートモールド」とも呼ばれ、成形品の品質に大きな影響を与える不良の一つです。ショートショットは、成形過程で樹脂が金型内の特定部分に充填されずに固化することで発生します。

ショートショットは、成形品の最終充填部や樹脂の流れにくい箇所で発生しやすく、製品の外観だけでなく、強度や機能性にも影響を与える可能性があります。特に、複雑な形状や肉厚の異なる製品では、ショートショットが発生しやすくなります。

ショートショットは単なる「樹脂が足りない現象」ではなく、成形条件、金型構造、材料特性、さらには設備状態までが複雑に絡み合って発生します。実務で注意すべき点は、ショートショット対策がバリやオーバーパックとトレードオフの関係になりやすいことです。充填不足を解消しようとして圧力や温度を上げすぎると、別の不良を誘発するケースが少なくありません。そのため、原因を見極めたうえで、対策の順序を整理することが重要になります。

なぜショートショットは起きるのか?射出成形の充填不足、4大原因を徹底解説

では、これらの要因を「成形条件・金型構造・材料特性・設備摩耗」という4つの視点から、発生メカニズムに沿って体系的に整理しています。

ショートショットの切り分けでは、まず「本当に圧力・速度が足りていないのか」を確認し、次に「金型側で圧力損失やガス溜まりが起きていないか」、最後に「材料や設備が安定しているか」を疑うと、場当たり的な条件変更を避けることができます。

実務では、ショートショットが発生している製品で、同時にシルバーストリークやガス焼けが見られるケースも少なくありません。このような場合、樹脂の流動性や射出圧力が不足しているのではなく、金型内に閉じ込められたガスが樹脂の流動そのものを物理的に阻害している可能性があります。

ショートショット、シルバー、ガス焼けが別々の不良に見えながら、実は「ガスが逃げられない」という共通の状態から連鎖的に発生している現象であることを、ベント不良の視点から整理したコラムが

「シルバー・ガス焼け・ショートはなぜ同時に発生するのか?」 です。

圧力や速度を上げても改善しないショートショットに直面している場合は、充填不足という見方から一度離れ、ガス挙動を含めた全体構造を確認するための補助資料として参照してください。

ショートショットの発生原因

ショートショットの発生原因は、大きく分けて成形条件、逆流防止、金型設計、材料特性の4つの要因に分類されます。それぞれの要因について詳しく解説します。

成形条件に起因する要因

不適切な樹脂温度

樹脂温度が低すぎると、流動性が低下し、充填不良が生じます。樹脂の種類によって適切な温度が異なるため、具体的な温度範囲を設定することが重要です。

不適切な金型温度

金型温度が低すぎると、樹脂が早期に固化し、充填不良が生じます。金型温度を高く設定することで、樹脂の流動性を向上させます。

不適切な加熱筒・ホッパー下温度

温度が低すぎるとペレットの食い込みが不安定になり、計量バラつきや噛み込み不良の原因となります。特に、形状が不均一な再生材を使用する場合、ブレンド比率によってはホッパー落下口で詰まりが発生することがあります。

不適切な射出速度と圧力

射出速度が遅い、圧力が低すぎると樹脂が充填前に固化し、ショートショットが発生します。射出速度を適切に設定し、圧力を高めることで充填を確実に行います。

逆流防止機構に起因する要因

スクリュー先端の逆流防止機構(スクリューヘッド・逆止リング・シールリング)が摩耗すると樹脂が逆流し、充填不足や射出圧の低下を招きます。特に計量値のバラつきや射出ストローク異常がある場合は要注意です。

ショートショットは充填不足という単一要因で語られがちですが、実際には他の成形不良と複合的に発生するケースも多く見られます。

他の成形不良との関係性を整理する際は、以下のページで成形不良の一覧を併せて確認すると理解が深まります。

成形不良の一覧

金型設計に起因する要因

ゲート設計の不備

ゲートが小さすぎると、樹脂の流れが制限され、充填不良が生じます。特に、複雑な形状の製品では、ゲートの位置やサイズが重要です。ゲートを広くすることで流動性を向上させます。

ランナー径の不適切さ

ランナー径が小さすぎると、樹脂の流れが制限され、充填不良が生じます。ランナー径を大きくすることで流動性を向上させます。

排気機構の改善

金型内で空気(ガス)が溜まり、樹脂が充填されない箇所が発生します。ガスベントの設計が不十分だと、空気溜まりが生じやすくなります。ガスベントを追加し、空気の逃げ道を確保することが重要です。

材料特性に起因する要因

材料の流動性

流動性の低い材料は充填不良を引き起こしやすく、ショートショットが発生します。特に、再生材を多く使用すると熱履歴を受け分子量が低下し劣化しているため、粘度が上昇し、流れにくくなる状態になっているため流動性が低下します。

肉厚の不均一性

肉厚の異なる部分があると、冷却速度の差によって充填不良が生じます。特に、薄い部分では冷却が早く進み、充填不良が生じやすくなります。肉厚を均一にすることで冷却速度の差を減らし、ショートショットを防ぎます。

ショートショットの発生を防止する対策

ショートショットを防止するためには、成形条件の最適化、逆流防止弁の交換、金型設計の改善、材料特性の改善が望ましいですが、ショートショットの改善はバリ不良の発生、オーバーパック(過充填による製品の型残り、金型破損)を伴う場合が多いため、これを念頭において改善します。何れも過剰な設定はせず、少量の変更で状態をよく確認しながら傾向を把握していくことが重要です。

成形条件の最適化

樹脂温度の調整

樹脂温度を適切に設定し、流動性を向上させます。具体的な温度範囲は材料によって異なるため、適切な範囲内で調整します。

金型温度の調整

金型温度を高く設定し急冷を避け、樹脂の流動性を向上させます。

加熱筒・ホッパー下温度の調整

ホッパー下やバレルの中部~後部にかけて設定温度を上げて、スクリューにペレットが十分に食い込むようにします。

不適切に上げすぎると加熱等後部で半溶融・溶融状態になり材料が送られなく場合があります。

射出速度と圧力の調整

射出速度を適切に設定することで、充填不良を防ぐことができます。射出速度が遅すぎると、流動途中で樹脂が固化してショートショット(充填不足)が発生する可能性が高くなります。そのため、適切な圧力と速度の設定が必要です。逆に、速度を上げすぎると、成形中にガスが溜まり、ショートショットが起こることもあります。このような問題を避けるためには、速度の切り替え位置を適切に設定することが重要です。

逆流防止部品の交換

3点セット(スクリューヘッド、逆止リング、シールリング)の交換をすることで、圧力損失を改善しショートショットの発生やバラツキを抑えることが出来ます。

摩耗した状態での条件設定を行っていた場合、バリやオーバーパックを発生させてしまう恐れがあるため、3点セット交換後は設定の見直しやショートショットからの調整が必要です。

金型設計の改善

ゲート設計の最適化

ゲートの位置やサイズを適切に設定し、樹脂の流れをスムーズにすることでショートショットを防ぎます。特に、複雑な形状の製品では、ゲートの配置が重要です。ゲートを広くすることで流動性を向上させます。

ランナー径の見直し

ランナー径を大きくすることで流動性を向上させ、充填不良を防ぎます。

ガスベントの追加

金型パーティング面にガスベントを追加し、ガス溜まりを防ぎます。

特に、袋小路となる箇所にガスを抜くためのエジェクターピンなどの設置も効果的です。

ベント(溝)の深さなどは樹脂によって推奨値があるため適したベント設定が必要です。

材料選定の工夫

流動性の高い材料の選択

流動性の高い材料を選び、充填不良を防ぎます。特に、再生材の使用を控えることが推奨されます。

肉厚の均一化

製品の肉厚を均一にすることで、冷却速度の差を減らし、ショートショットを防ぎます。

ショートショット対策では、やみくもに圧力や温度を上げるのではなく、原因に応じて対策の順序と手段を整理することが重要です。

射出成形のショートショット対策ガイド:成形条件・金型・設備別の改善手順

では、現場で実行しやすい対策を優先順位付きで整理し、再発を防ぐための実務的な進め方を体系的に解説しています。

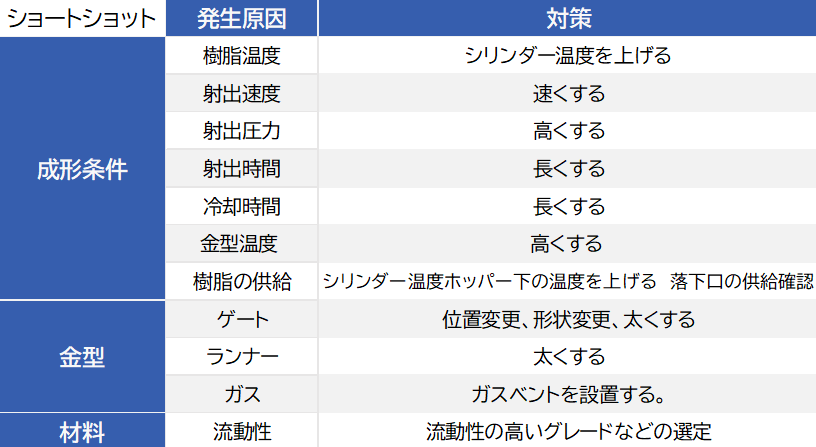

ショートショット対策表

まとめ

射出成形におけるショートショットは、成形品の品質に大きな影響を与える不良の一つです。ショートショットの発生原因を正確に把握し、成形条件、金型設計、材料特性の各要素に対する対策を講じることで、ショートショットの発生を効果的に防止できます。当社では、長年の経験と高度な成形技術を活かし、高品質な成形品を提供します。