射出成形におけるボイド(気泡)の原因と対策

ボイドは、射出成形において成形品の内部に生じる空気ポケットや空間を指します。これは、成形過程で樹脂が金型内を充填する際に、空気が完全に排出されずに残ることで発生します。特に、厚肉成形においては真空ボイドが発生しやすく、これは成形品の冷却過程で発生します。成形品の表面(スキン層)が最初に固化した後、内部の樹脂は固化が遅れるため、冷却とともに収縮していきます。しかし、すでに固まったスキン層が内部の収縮を外側から補うことができないため、結果として内部に真空の空洞(ボイド)が形成されます。このプロセスは肉厚部で顕著に現れます。

ボイドは、成形品の強度や機能性に影響を与える可能性があります。特に、透明な材料では目視で確認できることが多く、不透明な材料では断面観察や特殊なスキャンが必要です。ボイドは、成形品の品質を低下させる要因の一つとして注目されています。

ボイドの発生原因

ボイドの発生原因は、大きく分けて成形条件、金型設計、材料特性の3つの要因に分類されます。それぞれの要因について詳しく解説します。

ボイドは単なる充填不足ではなく、樹脂の冷却収縮や内部圧力の変化が複雑に絡み合って発生します。製品の外観からは見えにくいこの不良を本質的に理解するためには、発生の物理メカニズムを押さえることが重要です。

なぜボイドは消えないのか?成形不良の核心に迫る“気泡”発生の物理メカニズムを徹底解説

では、ボイド発生の根本原因を詳しく解説しています。

成形条件に起因する要因

不適切な樹脂温度

樹脂温度が高すぎると、樹脂が熱分解し、ガスが発生しやすくなります。

射出速度の不適切さ

射出速度が速すぎると、樹脂が乱流を起こし、ガスを巻き込みやすくなります。

圧力の不適切さ

圧力が低すぎると、樹脂の充填不足によりボイドが発生しやすくなります。一方で、圧力が高すぎるとヒケやバリの発生につながるため、適切なバランスが求められます。

保圧時間の不適切さ

保圧時間が短い場合、樹脂の収縮を十分に補償できません。

温度の不均一性

モールド温度が不均一だと、冷却速度の差によってボイドが発生します。特に、厚肉成形ではこの現象が顕著です。

計量時のガスの巻き込み

背圧が低い場合、溶融樹脂内の揮発成分(ガス)が抜けず発生しやすくなります。

成形条件の中でも、保圧条件や冷却の与え方はボイドの発生に直結します。

特に厚肉成形や収縮の大きい材料では、条件設定のわずかな違いが不良の有無を左右します。

保圧と冷却がカギを握る!ボイドを防ぐ射出成形条件の最適化と現場で使える調整ノウハウ

では、現場で再現性のある条件調整の考え方を詳しく紹介しています。

金型設計に起因する要因

ゲート設計の不備

ゲートが小さすぎると、樹脂の流れが制限され、充填不良が生じ、ボイドが発生します。ゲートの位置やサイズ、種類を適切に設定することで流動をスムーズにします。

ランナー径の不適切さ

ランナー径が小さすぎると、樹脂の流れが制限され、ボイドが生じます。ランナー径を大きくすることで流動性を向上させます。

ガスベントの設計

ガスの排気が不十分だと、金型内に空気が残りやすくなり、ボイドの原因となります。

成形条件を調整してもボイドが改善しない場合、金型設計そのものに原因が潜んでいるケースも少なくありません。ガス抜き構造や冷却回路、入れ子構成など、金型側の視点からの見直しが必要になることもあります。

ボイド不良は“金型設計”にも原因あり?ガス抜き構造・入れ子・冷却回路の盲点を突く!

では、金型設計に起因するボイド発生の実例と対策を詳しく解説しています。

材料特性に起因する要因

材料の収縮率

高収縮率の材料は、冷却時に収縮が大きくなり、ボイドが発生しやすくなります。特に、半結晶性材料は結晶化温度が明確なため、ボイドが生じやすくなります。

材料の吸湿性

吸湿性が高い材料は、成形過程で水分が蒸発し、ボイドが発生しやすくなります。

使用する材料の収縮率や吸湿特性は、ボイドの発生傾向に大きく影響します。

これらの材料特性を踏まえたうえで、形状や肉厚、ゲート配置を設計段階から最適化することが重要です。

ボイドは設計で防げるか?形状・肉厚・ゲート配置から考える“発生しにくい構造設計”の基本

では、設計者視点での具体的な考え方を詳しく解説しています。

ボイドの発生を防止する対策

ボイドを防止するためには、成形条件の最適化、金型設計の改善、材料特性の工夫が重要です。

成形条件の最適化

適切な樹脂温度

推奨される温度範囲内で設定します。樹脂の滞留状態での発生も考えられるため、後部温度を下げ、熱履歴の影響を減らす他、パージも適切な回数が望まれます。

射出速度の調整

射出速度を遅くすることで、樹脂の流動を安定させ、ガス巻き込みを抑制できます。

圧力の調整

圧力を適正に設定し、充填を確実に行います。一般的に、ホールド圧力を高めることでボイドを防ぎます。

保圧時間の調整

保圧時間を長く設定し、樹脂の収縮が完了するまで圧力を保持してください。

保圧時間が短い場合、樹脂の収縮を十分に補償できません。

温度の調整

モールド温度を均一にし、冷却速度の差を減らします。特に、厚肉成形ではモールド温度を高く設定することでボイドを防ぎます。

金型設計の改善

ゲート設計の最適化

ゲートの位置やサイズを適切に設定し、樹脂の流れをスムーズにすることでボイドを防ぎます。特に、ゲートを大きくすることで流動性を向上させます。

スプール・ランナー径の見直し

スプール・ランナー径を大きくすることで、圧力損失を避け、充填不良を防ぎます。

ガスベントの改善

金型内のガスベントを適切に設計し、空気が完全に排出されるようにします。

厚肉成形におけるボイド対策

当社は厚肉成形の技術を保有しており、ボイドの発生を防止するための対策を講じています。特に、厚肉成形では外側が早く冷却され、内部が遅く冷却されるため、ボイドが発生しやすくなります。以下に、厚肉成形におけるボイド対策を詳しく説明します。

モールド温度の調整

モールド温度を高く設定し、冷却速度の差を減らします。特に、厚肉成形ではモールド温度を高く設定することでボイドを防ぎます。

圧力の調整

圧力を高く設定し、充填を確実に行います。一般的に、保圧力を高めることでボイドを防ぎます。

材料の選定

収縮率が低い材料を選ぶことでボイド発生を抑えられる場合があります。ただし、再生材を多く使用すると流動性や収縮挙動が変化し、場合によっては収縮率が増減することがあるため、適切な管理が必要です。

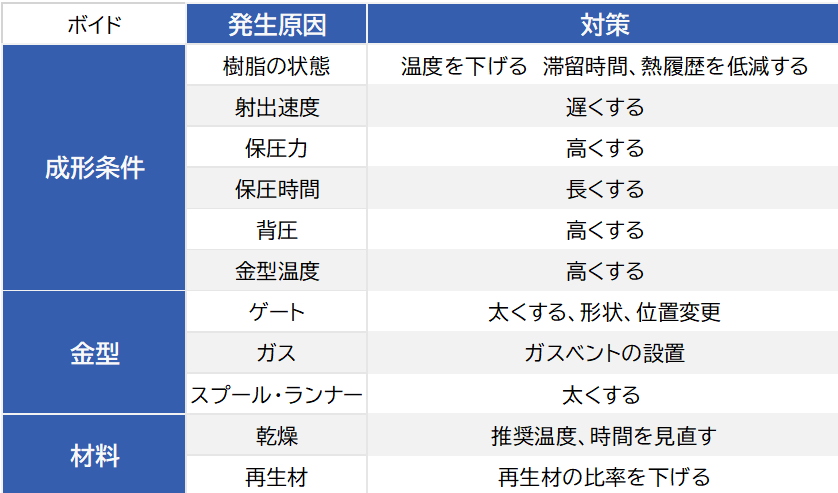

ボイド対策表

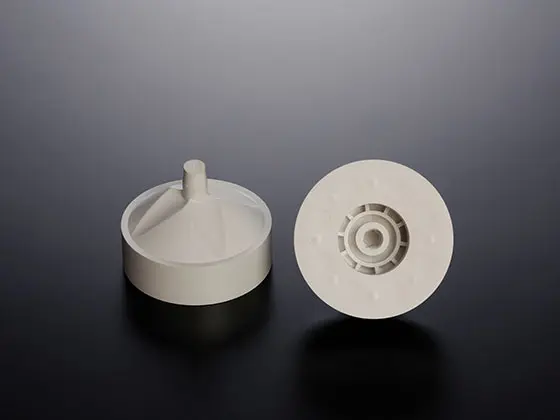

実際のボイド解決事例のご紹介

こちらはローター部品を一体成形し、ボイドの発生を防いだ事例です。

元々、「錠剤などを計量・梱包する機械のローター部品」は2種類の部品を別々に製造し、超音波溶着で一体化させた後に切削加工を行っていましたが、溶着強度の確保や切削後の内部ボイドの発生が課題となっていたため、一体成形と樹脂用レントゲンを用いた抜き取り検査を行うことで強度の確保とボイドの抑制を実現しました。

詳細は下図ボタンよりご覧ください。

まとめ

射出成形におけるボイドは、成形品の品質に大きな影響を与える不良の一つです。ボイドの発生原因を正確に把握し、成形条件、金型設計、材料特性の各要素に対する対策を講じることで、ボイドの発生を効果的に防止できます。当社では、長年の経験と高度な成形技術を活かし、高品質な成形品を提供します。特に、厚肉成形の技術を保有しており、ボイドの発生を防止するための対策を講じています。