設計・解析

設計・解析(樹脂部品の最適化と金属代替を支える技術支援領域)

本ページは、当社サイトの射出成形技術解説コンテンツのうち、「設計・解析」に関する記事をまとめたカテゴリページです。

本カテゴリでは、射出成形部品の形状・機能設計を行ううえで必要となる「設計支援」と、強度・変形・寿命を予測する「解析技術」について体系的にまとめています。電気電子、機械、産業機器メーカー等の設計、調達、品質管理、製造部門の方々に向けて、射出成形部品の設計に欠かせない観点を“判断に使える知識”として整理しています。特に金属代替が進む現在、樹脂特有の変形・破壊挙動を理解した設計支援や解析技術は、製品開発の信頼性を左右する重要な領域です。

1. 設計支援の役割(樹脂特性に即した形状提案)

樹脂部品は金属とは異なる特性を持つため、設計段階から以下の観点を考慮する必要があります。

- リブ配置・肉厚バランスの最適化

- アンダーカット・抜き勾配などの成形性配慮

- 応力集中を避けるフィレット設計

- 結晶性・非晶性による収縮差を考慮した形状補正

- 湿度・温度による寸法変化の管理

当社では、形状案の評価、課題の抽出、成形性の観点からのアドバイスなど、射出成形特有の特性を踏まえた設計支援を提供しています。

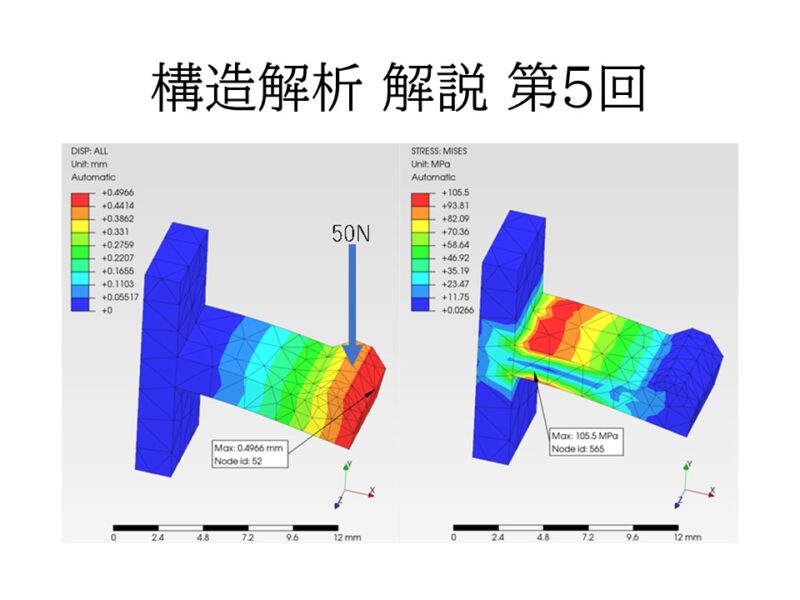

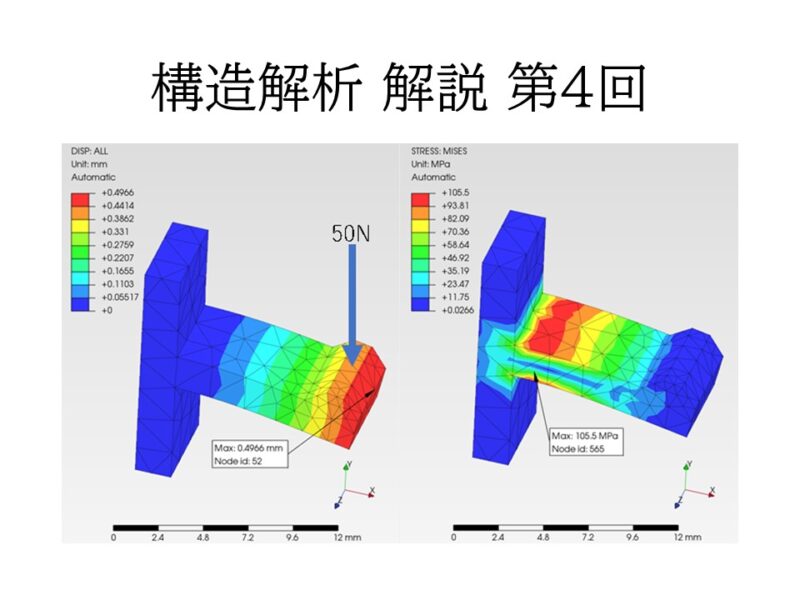

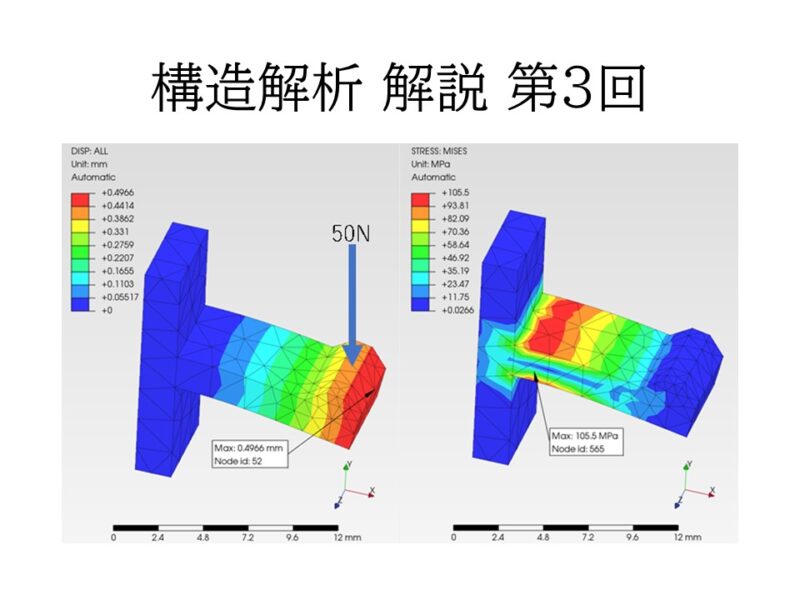

2. 解析技術(CAEによる応力・変形・寿命の予測)

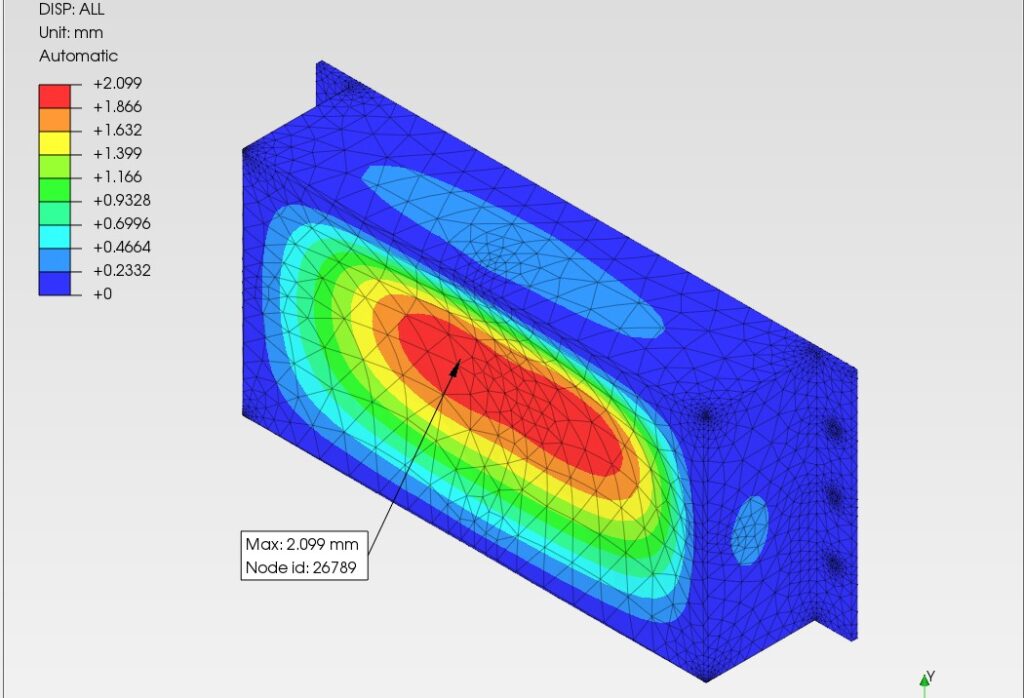

樹脂化、特に金属代替を成功させるうえで、解析は極めて重要な役割を持ちます。本カテゴリでは、以下の解析技術を中心に取り扱います。

- 構造解析(線形・非線形)

荷重条件下での変形量、応力分布、破壊リスクを予測。 - 熱解析

温度上昇や環境条件による変形・劣化を評価。 - 流動解析(充填・保圧・冷却)

ショートショット、反り、ウェルド位置の予測に有効。 - クリープ解析

長期荷重によるたわみ・破損の予測に必須。 - トポロジー最適化

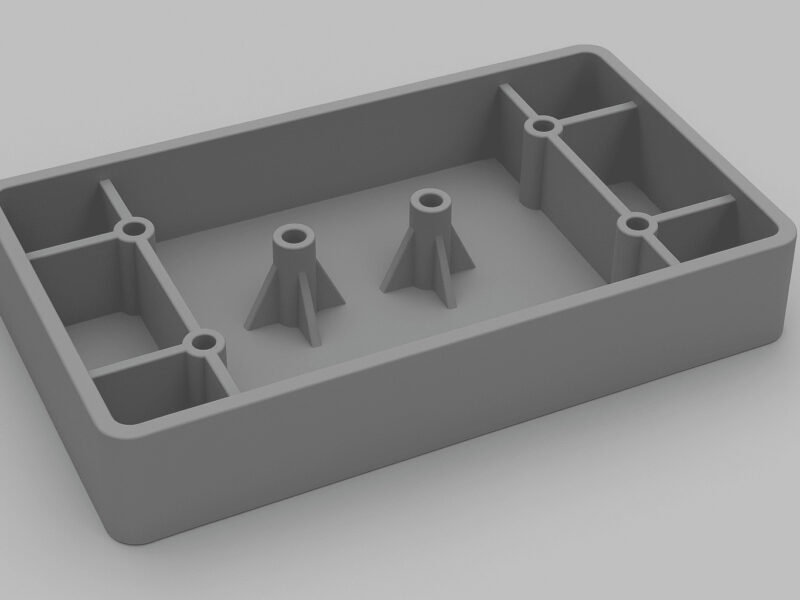

解析技術を駆使した設計革新手法。樹脂化時の強度と軽量化を両立し、最適な形状案を生成できる。

これらの解析結果をもとに、金属代替を検討する際の“強度・変形・寿命”の判断精度を高めることが可能です。

3. 金属代替における解析の重要性(信頼性確保の中核)

金属部品を樹脂化する場合、強度や変形挙動は金属とは大きく異なります。

そのため、解析は単なる設計補助ではなく、樹脂化の可否を判断する根拠となります。

- 金属より弾性率が低く、変形が大きい

- クリープ変形が無視できない(静荷重部品は特に重要)

- 温度・湿度で寸法が変動

- 応力集中部で突然破断する場合がある

解析を活用することで、これらのリスクを事前に把握し、適切な形状・材料・金型仕様を選択できます。

4. 本カテゴリで扱う主なテーマ

- 樹脂設計支援の基礎(肉厚・リブ・応力集中対策)

- 流動解析による成形性予測

- 構造解析(強度・剛性・破壊モードの予測)

- クリープ解析・寿命評価

- トポロジー最適化による軽量化・強度最適化

- 金属代替時の解析プロセスと評価指標

- 設計支援の実務フロー(仕様→解析→形状案→金型検討)

設計支援と解析は、射出成形部品の性能向上や金属代替を成功させるための基盤です。本カテゴリでは、樹脂の特性を踏まえた形状企画、流動解析・構造解析・トポロジー最適化を含むCAE活用のポイントを整理し、安定した製品開発に役立つ実務的な情報を提供します。

本カテゴリに関連する詳しい技術解説は、以下のコラムをご覧ください。

-

【旭化成×府中プラ】トポロジー最適化で「理想の形状」を「作れる形状」へ

- その他

-

成形不良・コスト高を未然に防ぐ!設計段階から始める“相談型見積”のすすめ

- その他

-

高寸法部品のソリ対策ガイド ─ PPS/MXD6/半芳香族PA/変性PPEを活かした設計・金型・成形条件の最適化

- 材料

- その他

-

高寸法部品の“低ソリ設計”入門 ─ PPS/MXD6/半芳香族PA/変性PPEの使い分け

- 材料

- その他

-

インサート成形で実現する設計革新(後編):メリットを最大化する設計ノウハウ

- 加工

-

インサート成形で実現する設計革新(前編): 製品価値を高める5大メリット

- 加工

-

PPSではどこまで対応できる?PEEKが必要になる条件を設計者視点で線引きする

- 材料

- その他

-

透明ナイロンの用途大全 - 医療・光学・精密機器 業界別の用途例と設計ポイント

- 材料

- その他

-

透明ナイロン(非晶性ポリアミド)が割れにくい理由 - 応力割れ・白化を防ぐ設計指針

- 材料

- その他

-

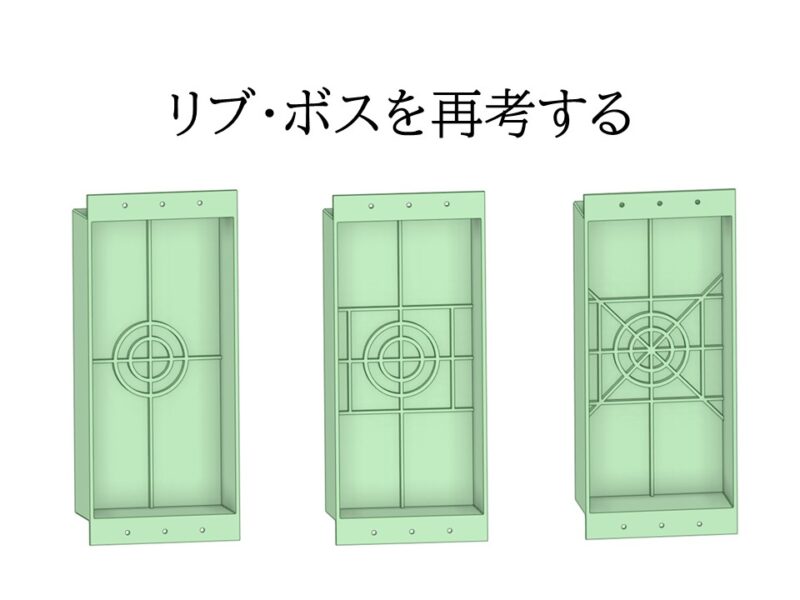

リブ・ボス設計を再考する - 筐体・ハウジングにおける剛性と成形性の最適バランス

- その他

-

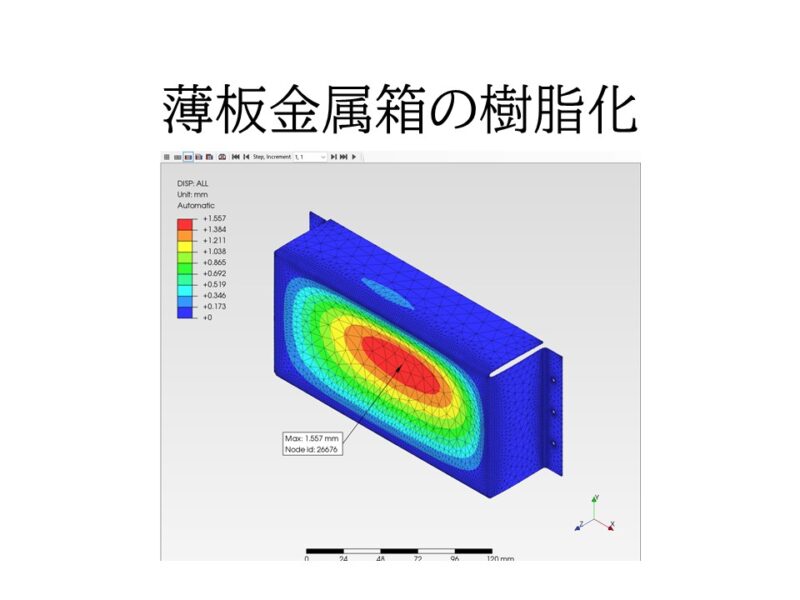

薄板金属箱の樹脂化とCAE活用

- その他

-

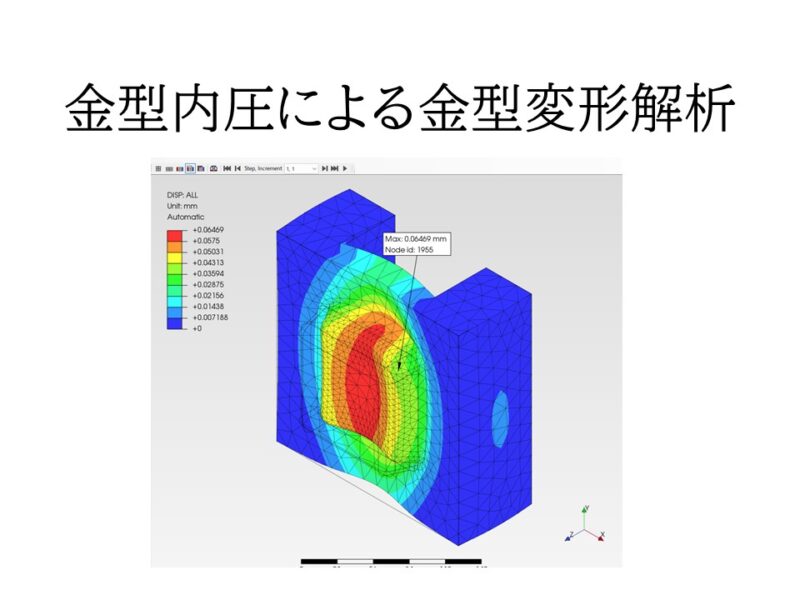

金型内圧による金型変形解析と設計初期CAEの重要性

- その他

-

射出成形摺動部品設計の『5大要素』─設計者が現場で押さえる摺動基礎

- 材料

- その他

-

射出成形におけるPA12の活用 ─ 設計と成形の勘所

- 材料

-

トポロジー最適化とは?意味・仕組み・解析手法を基礎から解説

- その他

-

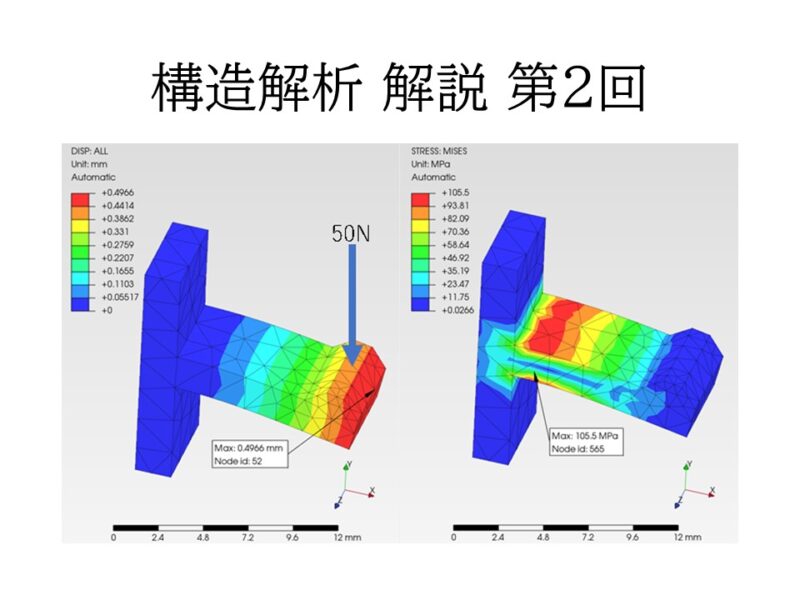

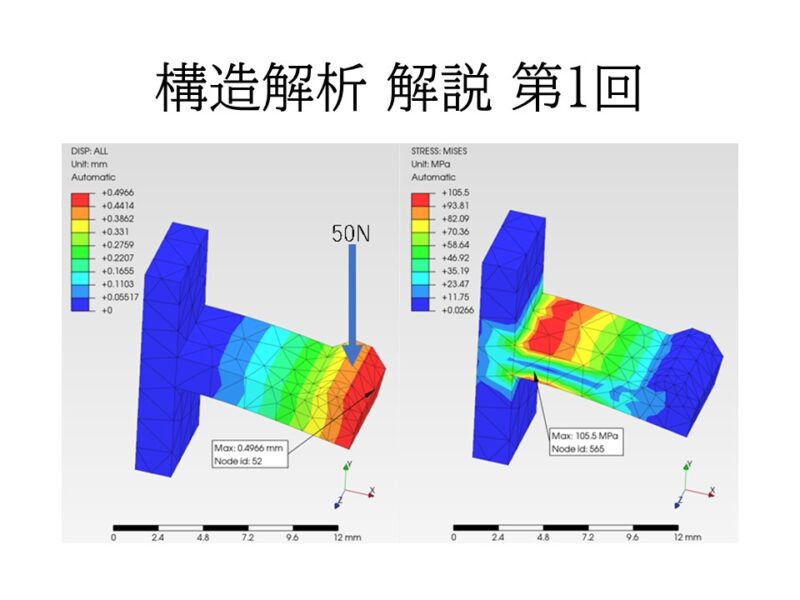

構造解析の精度はどこまで高められる?流動解析との連携・温度依存性・異方性をふまえた実務テクニック

- その他

-

構造解析の結果はどう読む?応力分布・変形量から見る実践評価ガイド

- その他

-

プラスチック部品の構造解析・設計者のためのCAE準備・実行ガイド

- その他

-

構造解析って何をしているの?プラスチック部品におけるCAEの役割と基本プロセス

- その他

-

プラスチックの強度特性を正しく見極める!信頼性設計の第一歩はここから

- その他

-

ガラス転移点(Tg)を設計で活かす:安全マージン設定と用途別材料選びの実務指針

- 材料

- その他

-

ガラス転移点(Tg)を理解する:耐熱性・靭性・寸法安定性の設計指標とは ― HDTとの違いを押さえて、Tgを正しく活かす材料選定・設計判断の基礎 ―

- 材料

- その他

-

射出成形で公差を実現するために:材料・金型・設計で整える精度管理の実践

- その他

-

射出成形品の寸法はなぜバラつくのか?:金属加工とは異なる公差設計の視点

- その他

-

射出成形における公差の基礎知識:寸法・幾何・一般公差を体系的に理解する

- その他

-

射出成形におけるボス・リブ設計 失敗しないための3つの原則

- 金型

-

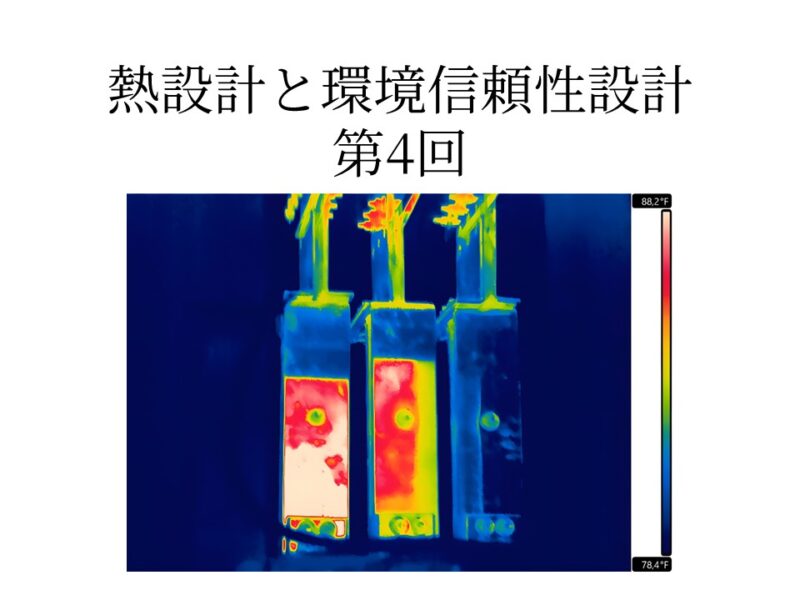

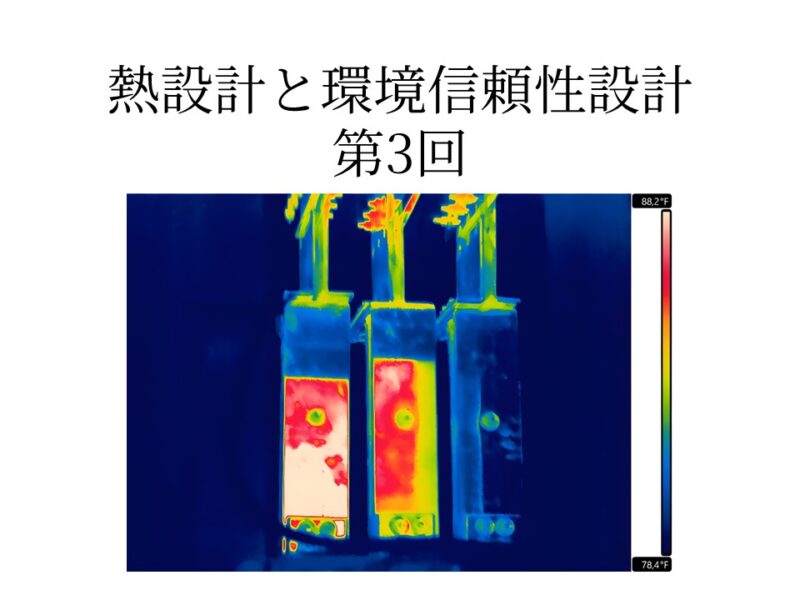

射出成形部品の環境信頼性設計 - 熱衝撃・湿熱・UV劣化に強い構造設計の考え方

- その他

-

射出成形部品の放熱・断熱設計 - 温度分布を最適化する熱マネジメント構造設計の実践

- その他

-

射出成形部品の熱応力疲労対策 - クラック・界面剥離を防ぐ樹脂構造設計の実践ガイド

- その他

-

射出成形部品の熱変形と寸法安定性を制御する設計手法 - 温度変化に強い構造設計

- その他