射出成形におけるフローマークの原因と対策

フローマーク(フローライン)については、射出成形において成形品の表面に生じる波状の模様を指します。これは、成形過程で樹脂が金型内を流れる際に、冷却速度の差や流動不均一によって発生します。フローマークは、成形品の外観を損ねるだけでなく、製品の強度や機能性にも影響を与える可能性があります。

フローマークは「単なる外観不良」と見なされがちですが、その本質は樹脂の流動先端(メルトフロント)の挙動が可視化された現象です。表面に現れた模様は、金型内で起きている温度差や流速差を反映しており、原因を正しく読み取ることで、再現性のある対策につなげることができます。

フローマークは、成形品の表面に波状の線や模様として現れます。これは、成形過程で樹脂が金型内を流れる際に、冷却速度の差や流動不均一によって引き起こされます。特に、成形条件や金型設計、材料特性が不適切だと、フローマークが発生しやすくなります。

フローマークの発生要因は一見すると多岐にわたりますが、その本質は「メルトフロントの不安定な挙動」と「温度・流動の不均一性」に集約されます。実務では、表面模様の位置・方向・連続性を観察し、「流れが乱れたのか」「途中で冷えたのか」を切り分けることが、原因特定の第一歩になります。

なぜフローマークが発生するのか?射出成形における波状模様の原因を徹底解説

では、樹脂の流動先端で何が起きているのかを起点に、成形条件・金型・材料・設計の観点から発生メカニズムを体系的に整理しています。

実務では、射出速度や温度、金型条件を揃えても、フローマークが「出るときと出ないときがある」「ロットごとに見え方が変わる」といった現象に直面することがあります。これは条件設定の問題というよりも、樹脂流動が時間的に揺らぐ 非定常な状態 にあることが原因です。なぜ外観不良が再現しにくいのか、フローマークやシルバーストリーク、ウェルド外観といった複数の外観不良を「非定常流動」という共通の視点から整理した解説が、

「なぜ外観不良は再現しないのか?」

です。条件を詰めても安定しないフローマークに悩んでいる場合は、現象を別の角度から捉え直す補助資料として参照してください。

フローマークの発生原因

フローマークの発生原因は、大きく分けて成形条件、金型設計、材料特性の3つの要因に分類されます。それぞれの要因について詳しく解説します。

成形条件に起因する要因

射出速度の不適切さ

射出速度が遅すぎると、樹脂が充填前に冷却され、フローマークが発生します。逆に、速度が速すぎると流動が不安定になり、フローマークが生じます。適切な射出速度は、材料の種類や金型設計に応じて設定されます。

射出圧力の不適切さ

圧力が低すぎると、樹脂が充填不良を引き起こし、フローマークが発生します。逆に、圧力が高すぎると他の不良(例:ジェッティング)が生じる可能性があります。適切な圧力を設定することで、充填を確実に行います。

温度の不均一性

バレル温度やモールド温度が不均一だと、樹脂の流動性が変わり、フローマークが発生します。特に、バレル温度を材料の推奨範囲内で設定することが重要です。

金型設計に起因する要因

ゲート設計の不備

ゲートが小さすぎると、樹脂の流れが制限され、フローマークが発生します。ゲートの位置やサイズを適切に設定することで流動をスムーズにします。特に、複雑な形状の製品では、ゲートの配置が重要です。

ランナー径の不適切さ

ランナー径が小さすぎると、樹脂の流れが制限され、フローマークが生じます。ランナー径を大きくすることで流動性を向上させます。

壁厚の不均一性

金型の壁厚が不均一だと、冷却速度の差によってフローマークが発生します。特に、薄い部分では冷却が早く進み、フローマークが生じやすくなります。壁厚を均一にすることで冷却速度の差を減らし、フローマークを防ぎます。

材料特性に起因する要因

材料の流動性

流動性の低い材料は充填不良を引き起こしやすく、フローマークが発生します。特に、再生材を多く使用すると流動性が低下します。流動性の高い材料を選ぶことで充填不良を防ぎます。

材料の粘度

粘度が高すぎると流動が困難になり、フローマークが生じます。適切な粘度を持つ材料を選ぶことが重要です。特に、材料の粘度が高すぎると流動が困難になるため注意が必要です。

フローマークの発生を防止する対策

フローマークを防止するためには、成形条件の最適化、金型設計の改善、材料特性の工夫が重要です。

成形条件の最適化

射出速度の調整

射出速度を適切に設定。金型デザインによって射出多段速が有効な場合もあります。

例)1速目遅く(中速)⇒2速目ゲートを通過し、製品部にかかる位置から速くする。

製品部まで距離がある場合などは

1速目(ランナー部)早く⇒2速目(ゲート手前からゲート通過する位置)遅くする⇒3速目製品部っ付近のポイントから速くする。

射出圧力の調整

圧力を適正に設定し、充填を確実に行います。一般的に、バックプレスを高めることで流動を安定させます。

温度の調整

バレル温度やモールド温度を材料の推奨範囲内で設定し、流動性を確保します。特に、バレル温度は材料の種類に応じて設定します。

金型設計の改善

ゲート設計の最適化

ゲートの位置やサイズを適切に設定し、樹脂の流れをスムーズにすることでフローマークを防ぎます。特に、ゲートを広くすることで流動性を向上させます。

ランナー径の見直し

ランナー径を大きくすることで流動性を向上させ、充填不良を防ぎます。

壁厚の均一化

金型の壁厚を均一にすることで、冷却速度の差を減らし、フローマークを防ぎます。

コールドスラグウェルの見直し

コールドスラグウェルの流れ込みの影響であればより深くし発生を防ぎます。

材料選定の工夫

流動性の高い材料の選定

流動性の高い材料を選び、充填不良を防ぎます。特に、再生材の使用を控えることが推奨されます。

粘度の適正化

粘度が適切な材料を選ぶことで流動を安定させます。特に、材料の粘度が高すぎると流動が困難になるため注意が必要です。

フローマークを防止するためには、以下のような対策も有効です。

モールドの冷却システムの改善

モールドの冷却システムを改善し、冷却速度を均一にすることでフローマークを防ぎます。特に、ウォーターチャンネルの設計を最適化することが重要です。

樹脂の前処理

樹脂を適切に乾燥し、成形過程での水分蒸発を防ぎます。特に、吸湿性の高い材料は樹脂メーカーが推奨する乾燥時間を確実に守って乾燥します。

成形機のメンテナンス

成形機のメンテナンスを徹底し、機械的な不具合が原因でフローマークが発生しないようにします。

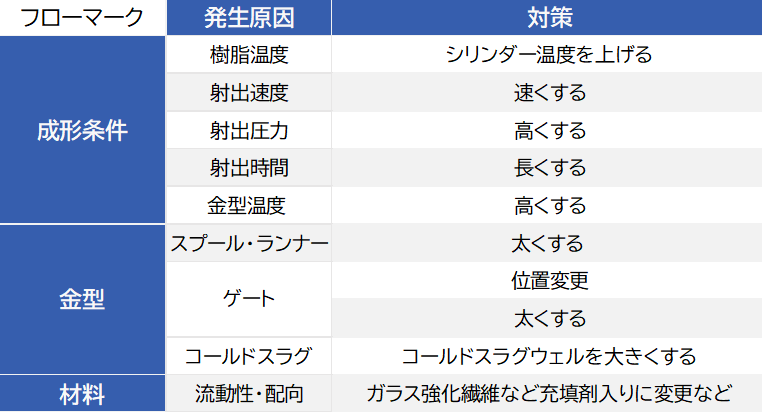

フローマーク対策表

フローマーク対策では、条件調整だけに頼るのではなく、設計・金型・材料管理まで含めた“優先順位のある改善”が重要になります。

射出成形 フローマーク対策ガイド ─ 設計・金型・成形条件から考える改善手順

では、原因別に有効な対策を整理し、現場で再現性の高い改善手順として体系的に解説しています。

まとめ

射出成形におけるフローマークは、成形品の品質に大きな影響を与える不良の一つです。フローマークの発生原因を正確に把握し、成形条件、金型設計、材料特性の各要素に対する対策を講じることで、フローマークの発生を効果的に防止できます。当社では、長年の経験と高度な成形技術を活かし、高品質な成形品を提供します。