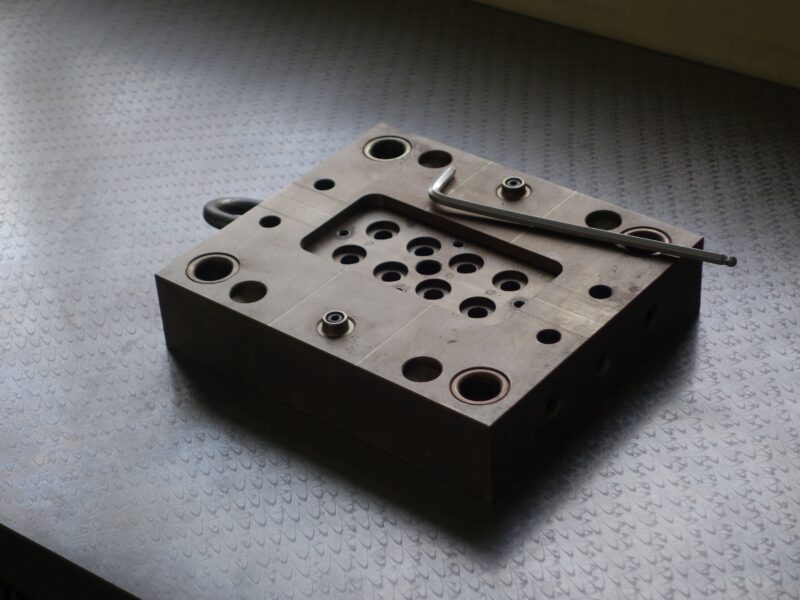

金型

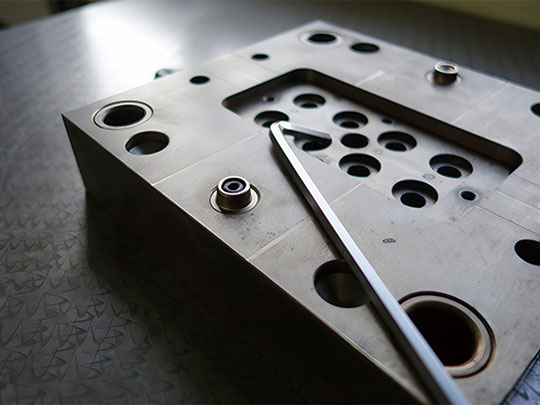

金型(射出成形品の品質と生産性を左右する最重要要素)

本ページは、当社サイトの射出成形技術解説コンテンツのうち、「金型」に関する記事をまとめたカテゴリページです。

金型は射出成形品の外観・寸法・強度・成形サイクルに直接影響する、射出成形プロセスの中核的な設備です。本カテゴリでは、電気電子、機械、産業機器メーカー等の設計、調達、品質管理、製造部門の方々に向けて、金型設計の基本構造、重要部位、製品要求に応じた仕様の考え方、さらに量産後のメンテナンスのポイントまで体系的に整理します。金型の理解は、成形メーカーに依頼する立場でも、品質不良の予防や見積り仕様の妥当性判断を行う上で不可欠です。

1. 金型が射出成形品の品質を決める理由

射出成形では、金型の構造がすべての品質要素に影響します。キャビティ形状は寸法精度を、ゲート位置は充填性と外観を、冷却回路は反りやサイクルタイムを、ベントはガス抜け性を左右します。これらが適切に設計されていないと、シルバー、ショートショット、反り、ウェルドライン強度不足、寸法バラツキなどの不良が発生します。本カテゴリでは、これらの不良が金型仕様とどのように関連するかを理解できるよう整理しています。

2. 成形品質を左右する周辺機器と前後工程

金型設計では、以下の基本構造が品質に大きく影響します。

- ゲート(位置・形状)

充填挙動・ウェルドラインの位置、外観、反りを決める最重要要素。 - ランナー

樹脂流動の均一性、圧力損失、成形サイクルに影響。 - 冷却回路(温調設計)

冷却ムラは反り・寸法不良・サイクル時間増大の原因。 - ベント(エア抜き)

ガス焼け、シルバー、ショートショットを防止する必須構造。

これらの要素は、設計者が金型メーカーへ仕様を伝える際の基礎知識となります。

3. 金型仕様と製品性能(表面品質・強度・寸法精度)

製品の品質要求に応じて、金型にはさまざまな追加仕様が必要となる場合があります。

- 表面仕上げ(シボ、鏡面、ヘアライン)

- インサート成形対応構造

- 高精度製品向けのガイドピン・キー溝設定

- ガスアシスト成形用の内部流路

- 透明樹脂向けの光学設計(金型精度・離型性の確保)

特に寸法精度が厳しい部品では、キャビティ加工精度だけでなく、冷却設計・ゲート位置・肉厚バランスなど、金型全体での最適化が求められます。

4. 金型メンテナンス(量産立ち上げ後の品質安定に不可欠)

金型は使用とともに劣化し、適切なメンテナンスが行われないと不良発生率が急上昇します。本カテゴリでは、成形メーカーに依頼する際に理解しておくべき、以下のポイントを解説します。

- 定期清掃:樹脂ガスの付着は外観不良やガス焼けの原因。

- ベント詰まりの除去:ガス抜け不良の根本原因。

- 冷却ラインのスケール・錆管理:冷却ムラ、反りの増加、サイクル悪化につながる。

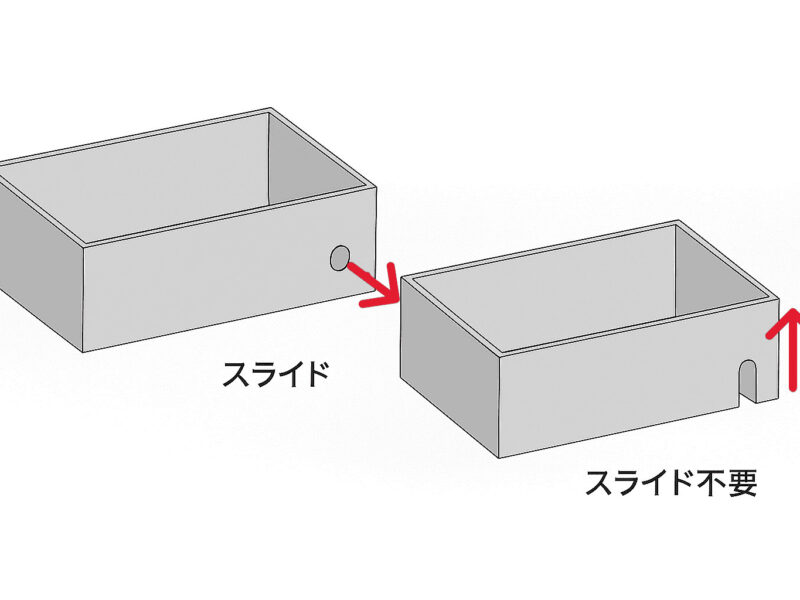

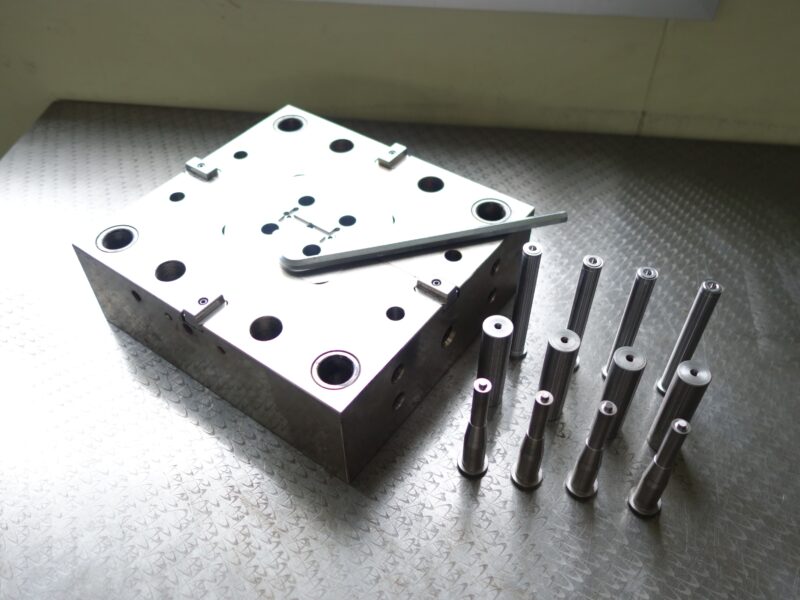

- 可動部の摩耗チェック(スライド、リフター、ガイド)

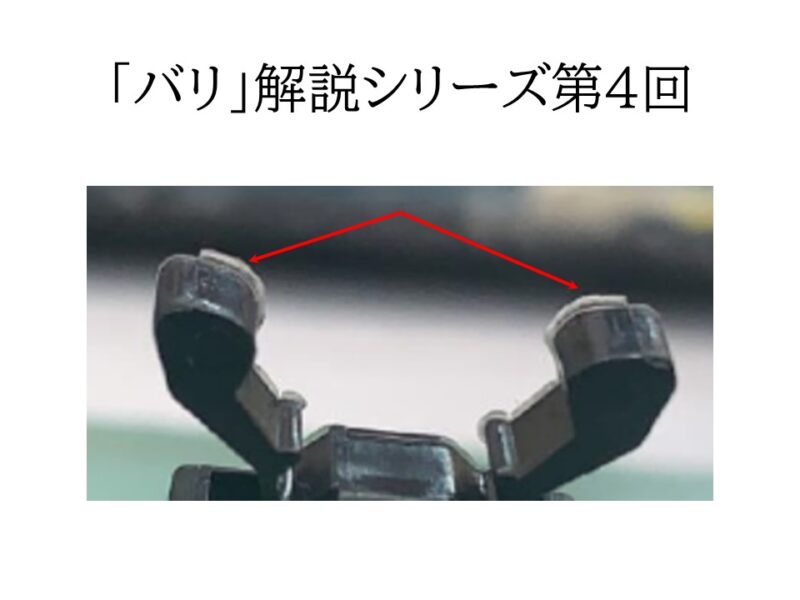

- 入子交換・補修:摩耗による寸法変化やバリ発生を防止。

製品寿命を通じて品質を一定に保つためには、金型構造そのものだけでなく、メンテナンスの仕組みを理解しておくことが重要です。

5. 本カテゴリで扱う主なテーマ

- 金型構造(ゲート、ランナー、冷却、ベント)

- 表面品質を決める金型仕様

- 反り・寸法不良と金型設計の関係

- 透明樹脂・インサート成形に必要な特殊金型

- 金型メンテナンスの基礎(清掃・摩耗・冷却ライン管理)

- 金型仕様の見積り・妥当性判断のポイント

金型は射出成形品の品質と生産性を左右する最も重要な要素です。本カテゴリでは、金型構造、仕様、メンテナンスの視点から、製品品質に影響する要点を体系的に整理し、設計・調達・品質管理者が成形メーカーと適切に協力できるための知識を提供します。

本カテゴリに関連する詳しい技術解説は、以下のコラムをご覧ください。

-

金型更新は設計見直しのチャンス:材料と設計の最適化で、成形部品はもっと良くなる

- 金型

-

回転コアを活かした射出成形部品の設計と金型の実務ポイント

- 金型

-

射出成形における回転コアの基礎知識 ― 仕組み・種類・用途を徹底解説

- 金型

-

金型表面処理の基礎と種類 ~射出成形で品質・寿命・離型性を高める仕上げ技術~

- 金型

-

入れ子設計で差がつく射出成形:量産コストと品質を左右する金型の基本構造とは

- 金型

-

射出成形におけるランナー設計の基本と実務ポイント:材料ロス・品質・量産安定性を左右する“見えない流路”の設計基準

- 金型

-

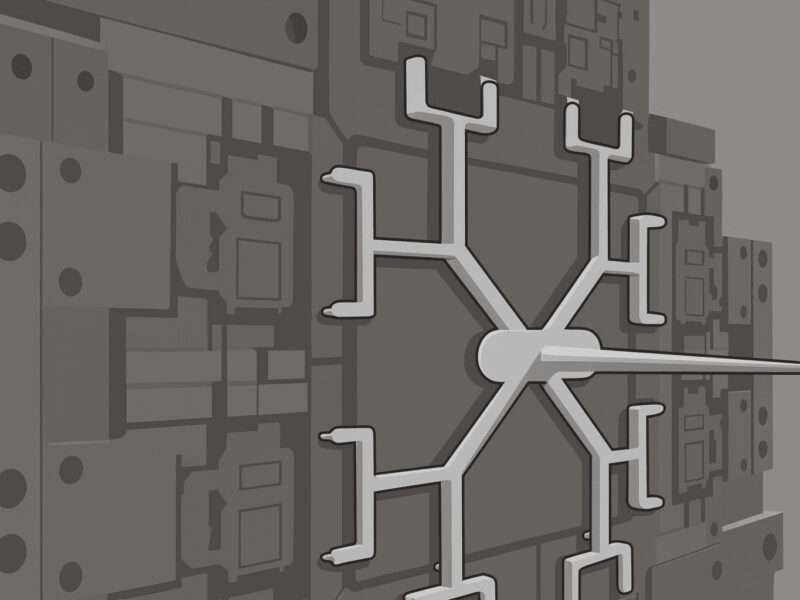

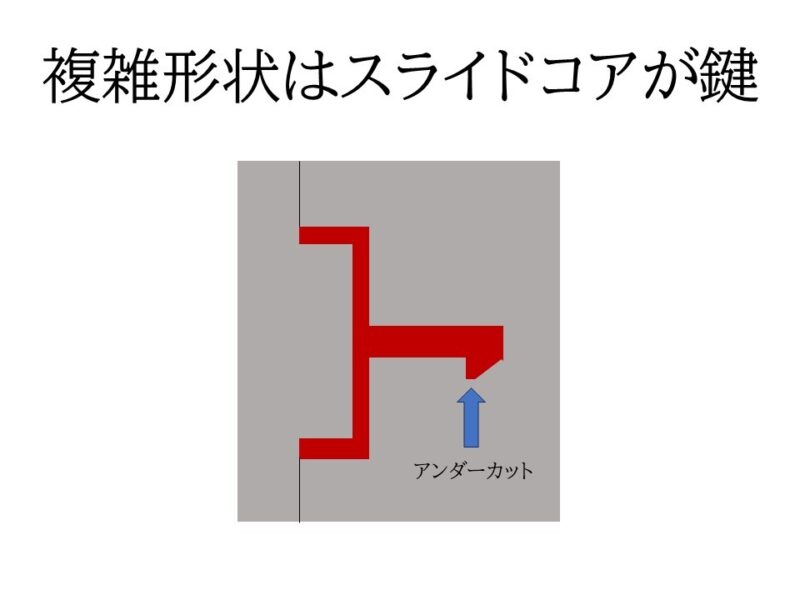

複雑形状はスライドコアが鍵:金型構造の工夫とトラブル予防の考え方

- 金型

-

パーティングライン設計が射出成形品質を決める:設計工学と現場ノウハウで読み解くPL最適化のすべて

- 金型

-

ホットランナーが量産現場を変える:材料ロス削減・サイクル短縮・品質安定を実現する導入メリットとは?

- 金型

-

ホットランナーとは何か? 射出成形の基本構造とコスト・品質に関わる基礎知識

- 金型

-

安く見える金型が高くつく本当の理由:金型設計力の差が量産後のコストと品質を左右する

- 金型

-

その設計、コスト上がってませんか?射出成形における「抜き勾配」と「アンダーカット」処理の重要性

- 金型

-

射出成形部品の試作で失敗しない!簡易金型・量産型の使い分け実践ガイド

- 金型

- その他

-

射出成形部品設計者のための金型完全解説(第5回):これが金型づくりの舞台裏~種類と製作フロー徹底解説~

- 金型

-

射出成形部品設計者のための金型完全解説(第4回):ゲート・ランナー・温調系:金型内部のリアルを解剖

- 金型

-

射出成形部品設計者のための金型完全解説(第3回):金型が泣く設計?リブ・ボス・アンダーカットの正解

- 金型

-

射出成形部品設計者のための金型完全解説(第2回):形状設計の落とし穴~肉厚と抜き勾配の鉄則~

- 金型

-

射出成形部品設計者のための金型完全解説(第1回):これだけは押さえる!金型の基本構造と品質への影響

- 金型

-

ゲート配置と応力経路 ― 成形流動を味方につける設計思考

- その他

-

PL、入れ子、ピン接合部のバリ対策 金型合わせ部の“使い分け”設計術

- 成形不良

- 金型

-

なぜ高精度金型でもバリが出るのか?成形時に生じる“型合わせの不整合”とその要因

- 成形不良

- 金型

-

製品開発担当者必見 簡易金型のご案内

- 金型

-

金型汚染とその対策

- 金型