加工

加工(射出成形プロセスの理解と関連する基礎加工技術)

本ページは、当社サイトの射出成形技術解説コンテンツのうち、「加工」に関する記事をまとめたカテゴリページです。

本カテゴリ「加工」では、樹脂部品の品質を決定づける射出成形プロセスを中心に、成形に付随する前後工程や、後工程として二次加工技術を体系的に整理しています。対象読者は、電気電子、機械、産業機器メーカー等の射出成形部品の設計、調達、品質管理、製造部門の方々です。射出成形の基本動作や品質に影響する要因を理解することで、委託先との仕様調整や不良対策が円滑に行えるようになります。

1. 射出成形の基本原理と成形サイクル

射出成形は、樹脂を溶融し、金型へ射出し、充填、保圧、冷却、離型する一連のサイクルで構成されています。

- スクリューによる塑化

- 逆止弁による逆流防止

- 射出速度と圧力による充填挙動

- 保圧による収縮と裏押し制御

- 冷却と固化による寸法確定

- 離型によるストレス発生

といった動作原理は、外観、寸法、強度のすべてに関わるため、部品品質を正しく理解するための前提となります。

2. 成形品質を左右する周辺機器と前後工程

品質安定性に優れたア成形をするには、成形サイクルだけでなく周辺設備や前後処理の理解が不可欠です。

- 乾燥工程(ホッパードライヤー)

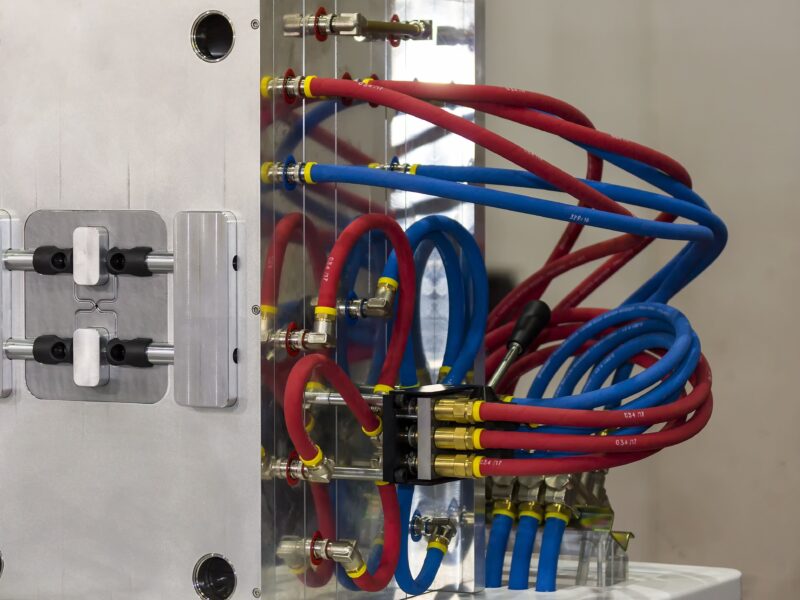

吸水性材料の品質安定に必須。乾燥不足はシルバー・ガス焼けなどの外観不良につながります。 - 金型温調機

金型温度ムラは、反り、ウェルドライン強度、寸法バラツキを引き起こす主要因です。 - パージ作業

樹脂切替時に必要で、色残り・炭化物・ゲルの混入を防ぎます。 - アニール

半結晶性樹脂の結晶化促進や内部応力除去に用いられ、透明性改善や割れ防止にも効果があります。

これらの工程を理解しておくことで、成形不良の原因切り分けや委託先への適切な依頼が可能になります。

3. 射出成形を補完する加工技術

樹脂部品は射出成形だけで完結しない場合があり、用途によっては補助的な二次加工が必要となります。本カテゴリでは、射出成形との関連性が高い範囲に絞って解説します。

- 超音波溶着:接着剤を使わずに樹脂同士を接合する工法で、筐体組立や密閉部品で使用。

- 熱カシメ:樹脂ボスを変形させて部品を固定する工法。

- 接着(UV・溶剤など):透明樹脂や外観部品で広く利用。

- 印刷(パッド・スクリーンなど):操作パネル・外装部品で必須の工程。

- 切削加工:少量生産や高精度部品の補正に使用され、成形品とは異なる応力状態・仕上げ品質を持つことを理解する必要があります。

これらは射出成形後の部品品質に大きく影響する場合があり、設計段階で考慮すべき要素です。

4. 本カテゴリで取り扱う主要テーマ

- 射出成形の動作原理

- 成形サイクルが品質に与える影響

- 乾燥・温調・パージ・アニールの役割

- 成形委託先とのコミュニケーションポイント

- 補助的な二次加工(溶着・カシメ・接着・印刷)

- 切削加工と射出成形の使い分け

- 成形加工と不良発生メカニズムの関連

加工カテゴリは、射出成形プロセスの理解を中心に、品質を左右する周辺工程や補助加工までを網羅的に整理したカテゴリです。設計・調達・品質管理の担当者が、成形メーカーとの仕様調整や不良対策を効率的に進めるための基礎知識を提供します。

本カテゴリに関連する詳しい技術解説は、以下のコラムをご覧ください。

-

射出成形における離型剤トラブルのすべて - 銀条・白化・塗装密着不良の原因を断つ

- 成形不良

-

成形収縮率を再考する ― 理論と実務をつなぐ設計者の思考法

- その他

-

成形機サイズの決め方:製品重量・投影面積・型寸法から総合判断する方法

- 加工

-

ショットサイズとシリンダー容量の決め方:不足で起きる不良と対策

- 加工

-

型締力と投影面積の関係:バリ・ヒケを防ぐ正しい計算方法

- 加工

-

射出成形機の選び方:型締力・投影面積・ショットサイズの基礎知識

- 加工

-

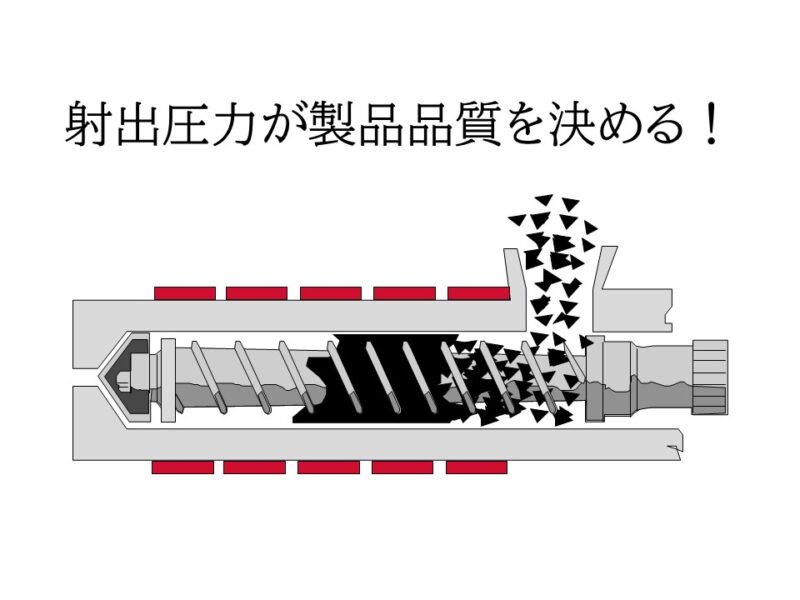

射出圧力が製品品質を決める!ショートショット・バリ・寸法不良を防ぐ“見えない圧力設計”の実務ポイント

- 加工

-

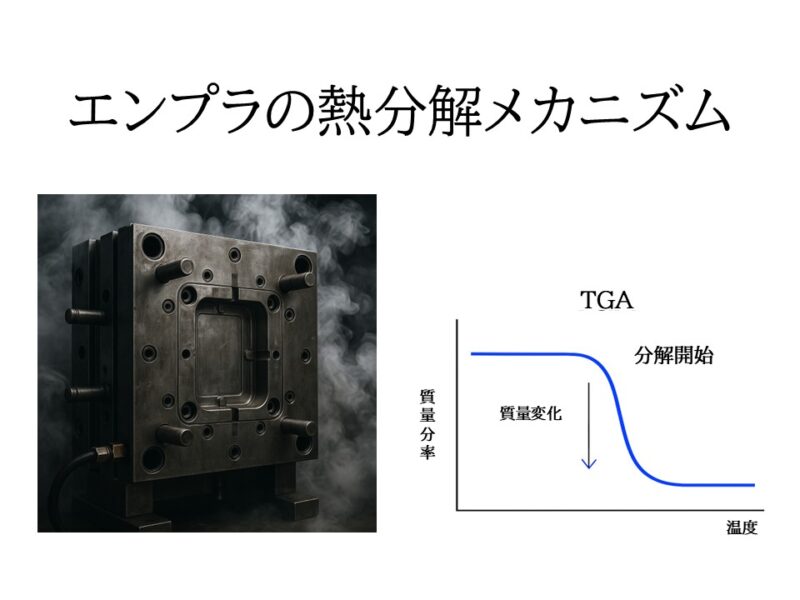

エンプラの熱分解メカニズムと対策:焦げ・ガス・臭気を防ぐ材料選定と成形条件の最適化

- 材料

-

射出成形機の3点セット管理の基礎知識:トラブル原因と対策の実務ポイント

- 成形不良

- 加工

-

射出成形のスクリュー構造と役割を徹底解説:製品品質を左右する“溶融・混練・計量”のメカニズム

- 加工

-

油圧式・電動式・ハイブリッド式とは? 射出成形機の違いと製品品質やコストへの影響

- 加工

-

金型温度が決める射出成形の品質:寸法安定性と外観トラブル防止の基本

- 成形不良

- 金型

-

ゲート位置設計が決め手になる:射出成形の充填性と外観品質を左右する基本ルール

- 成形不良

- 金型

-

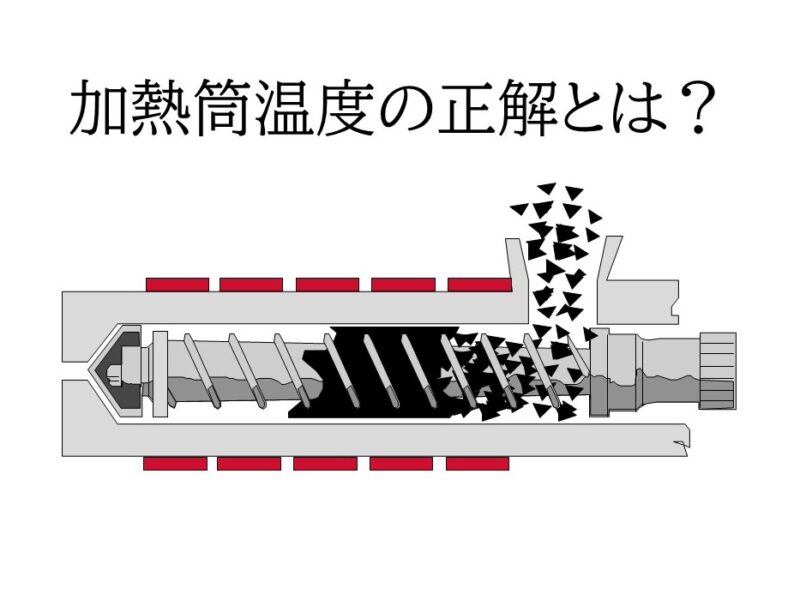

加熱筒温度の正解がわからない?射出成形の材料別・温度設定の基本

- 加工

-

射出成形品の信頼性は「見えない処理」で決まる:アニール処理の基礎知識

- その他

-

【成形品質の裏側】射出成形における「パージ」の重要性と当社の取り組み

- 成形不良

-

【後編】エンプラ部品の接合を変革する!超音波溶着 ~製造現場のノウハウと最適な接合選択~

- 加工

-

【前編】エンプラ部品の接合を変革する!超音波溶着 ~基礎原理と材料・設計の勘所~

- 加工

-

乾燥を制する者は成形を制す:エンプラ射出成形における乾燥の重要性

- 成形不良

-

射出成形部品の最適接合法 ― 超音波溶着/レーザー溶着/インサート成形の設計判断

- その他

-

設計で活かす 射出成形機の原理の応用 ― 冷却時間・型締力・コスト設計の視点

- 加工

-

設計で活かす 射出成形機の動作原理 ― 射出ユニットと型締ユニットの役割

- 加工

-

設計で活かす 射出成形の工程理解 ― 可塑化から離型までの基礎知識

- 加工

-

【入門】射出成形ってどんな技術? 設計者が知っておきたいプラスチック部品の作り方

- 加工

-

シルバーストリークを成形条件の最適化で防ぐ!温度・速度・背圧の調整と実務ノウハウ

- 成形不良

-

保圧と冷却がカギを握る!ボイドを防ぐ射出成形条件の最適化と現場で使える調整ノウハウ

- 成形不良

- 金型

-

ヒケの主因は“保圧”にあり!保圧時間・圧力が与える影響と最適条件の導き方

- 成形不良

-

キーエンス製3DプリンターAgilistaを活用したプラスチック製品開発

- その他

-

射出成形の課題はどう整理すべきか - 射出成形の体系的理解 課題解決編-4

- 加工

-

材料選定は「優先順位」で決まる - 射出成形の体系的理解 課題解決編-3

- 加工