PPAとは

PPA(ポリフタルアミド)は、結晶性のエンプラであり、ポリアミド(ナイロン)系樹脂の中でも特に優れた耐熱性、耐薬品性、機械的強度、寸法安定性を持つ高性能材料です。ポリアミドの主鎖にフタル酸を含むことで剛性が向上し、耐熱性が大幅に強化されています。このため、電子・電気部品、産業機械部品、医療機器部品など、高温・高湿環境や厳しい機械的負荷がかかる用途に適しています。

PPAは、融点が280~315℃、ガラス転移温度(Tg)は120~135℃程度であり、一般的なポリアミド(PA46、PA9T、MXD6)よりも耐熱性に優れます。また、吸水性が低く、吸湿による寸法変化が少ないため、精密部品の成形に適している点も特徴です。さらに、高温環境下でも耐加水分解性を維持し、多様な化学薬品にも高い耐性を持つことから、電子部品、産業機器、流体制御機器、医療機器などに広く使用されています。

1. 優れた耐熱性

PPAは、ポリアミド系樹脂の中でも特に高い耐熱性を誇り、耐熱変形温度(HDT)は250℃以上、連続使用温度も180℃以上に達します。高温環境下での耐久性が求められる電子機器や精密部品、流体制御機器などに適しています。

2. 耐薬品性・耐加水分解性

PPAは、酸・アルカリ・有機溶剤・工業用油など、多様な化学物質に対する耐性を有しています。特に、高温・高湿環境下でも加水分解しにくく、長期間安定した特性を保持できるため、化学プラント部品、流体制御バルブ、医療機器の耐薬品部品などに採用されています。

3. 高い機械的強度と剛性

PPAは、高い引張強度、剛性、耐摩耗性を持ち、機械的負荷のかかる部品に適しています。特に、ガラス繊維強化グレードや炭素繊維強化グレードでは、強度と剛性が大幅に向上し、金属代替材料としての活用も進んでいます。これにより、精密機械部品や耐摩耗性が求められる摺動部品への適用が拡大しています。

4. 低吸水性と優れた寸法安定性

一般的なポリアミド(PA46、PA9T、MXD6)はそれぞれ異なる特性を持ちますが、PPAは吸水率が低く、湿度による膨張や機械的特性の低下が少ないため、コネクタやスイッチ、リレー、精密部品に適用されています。

5. 優れた電気的特性

PPAは高い絶縁性と低誘電率を持ち、電子・電気部品に適した材料です。特に、高周波特性に優れ、5G通信機器、産業用制御機器、精密電子機器の絶縁材料として活用されています。

6. 成形加工性と課題

PPAは、高温環境での射出成形が可能であり、流動性も比較的良好です。ただし、高い結晶性を持つため、成形時の収縮管理が重要になります。また、高温成形が必要なため、金型の耐熱性や成形設備の温度管理に注意が必要です。

PPAを推奨する用途・ニーズ

01 配管機器

PPA(ポリフタルアミド)は、優れた耐薬品性と耐熱性を兼ね備えたスーパーエンプラであり、配管機器の構成部品として高い信頼性を誇る材料です。特に、酸、アルカリ、燃料、冷却液などの幅広い化学薬品に対して高い耐性を持ち、腐食しにくい特性を有しています。そのため、金属部品と比較して軽量でありながら長期間の使用に耐えるため、産業用流体制御システム、化学プラント、冷却ライン、燃料供給システムなどで多く採用されています。

また、PPAは荷重たわみ温度(HDT)が250℃以上と高く、高温環境下でも機械的強度や剛性を維持できるため、高温流体が流れる配管や継手、バルブのボディやシート部品に適しています。さらに、PPAは低吸水性を有し、湿度や温度変化の影響を受けにくいため、長期間にわたって安定した寸法精度を維持することができます。

当社では、PPAの特性を最大限に活かす高精度な射出成形技術と金型設計技術を駆使し、耐薬品性・耐熱性を求められる配管機器の精密成形に対応可能です。特に、化学薬品や高温流体に接触する部品では、材料選定と最適な成形条件の調整が不可欠ですが、当社の豊富な経験と高度な技術力により、優れた信頼性を確保した配管機器部品の安定供給を実現します。

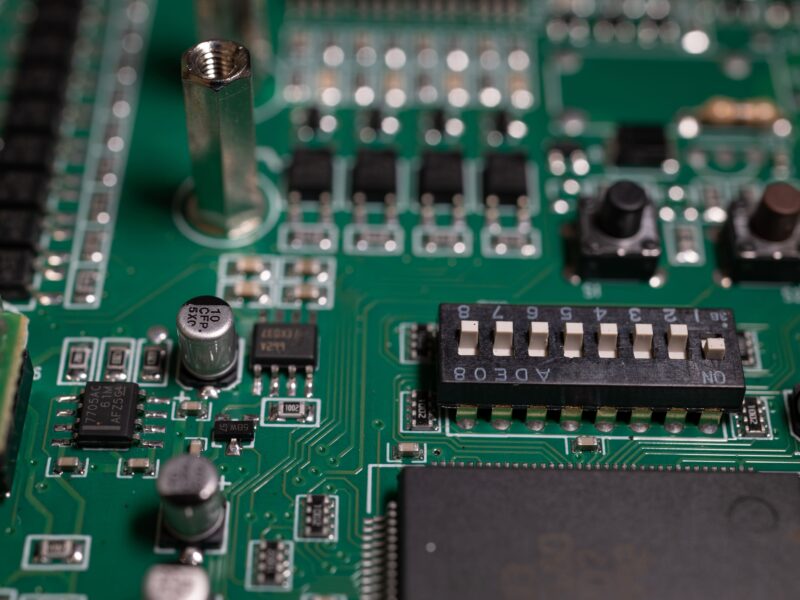

02 EE(電気電子)

PPAは、優れた電気絶縁性を持ち、高温環境下でも安定した性能を維持することから、電気・電子部品(EE)分野において幅広く活用されています。特に、コネクタ、スイッチ、コントローラハウジング、モーター部品といった用途では、寸法安定性と機械的強度が求められるため、PPAの高い耐熱性・低吸水性・高絶縁性が大きなメリットとなります。

PPAの誘電率が低く、絶縁破壊強度が高いため、電流や電圧の影響を受けにくく、安定した電気特性を維持します。また、連続使用温度が180℃以上に達し、はんだリフロー工程にも耐えうる耐熱性を備えているため、高温環境下で使用される電子部品の材料として優れた適性を持ちます。さらに、難燃性グレードを選定することで、UL94 V-0レベルの高い難燃性を確保でき、安全性が求められる用途でも安心して使用できます。

当社では、PPAを使用した電子部品向けの高精度成形技術を確立しており、特に微細な形状や薄肉成形が求められるコネクタやスイッチ部品の成形において、寸法精度の確保と安定した生産体制を提供しています。また、電動モーターの絶縁部品やコントローラハウジングの製造においても、PPAの特性を活かし、厳しい品質管理基準を満たす高性能部品の量産が可能です。

当社のPPA成形における強み

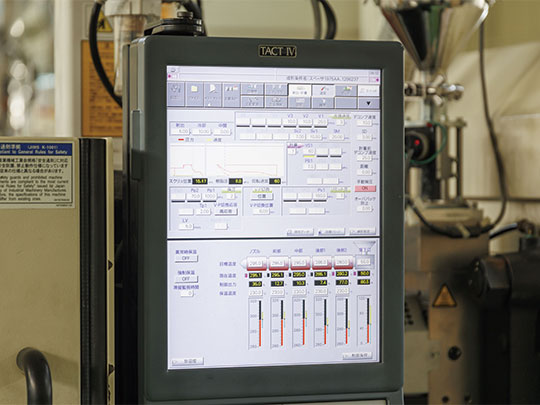

01 最適な成形条件の設定

PPAは、スーパーエンプラのなかでもプロセスウインドウが狭く、射出成形の加工難易度はかなり高い材料と言えます。当社は、長年のスーパーエンプラの成形で培ったノウハウを駆使した、最適な成形条件の設定に強みを持っています。PPAは吸湿性が高く、成形中の水分含量が重要な要素です。乾燥条件を厳密に管理し、水分含量を0.1%以下に抑えることで、成形部品の品質を安定させます。シリンダー温度は325~340℃、金型温度は80~135℃に設定し、射出速度は中速から高速で行います。この条件設定により、成形部品の寸法安定性や機械的特性を向上させます。

また、成形機のメンテナンスも重要視し、シリンダーとスクリュー間のクリアランスを定期的にチェックし、成形機メーカーの仕様を満たすように管理しています。これにより、成形部品の品質を維持し、顧客のニーズに応じた高品質な製品を提供します。

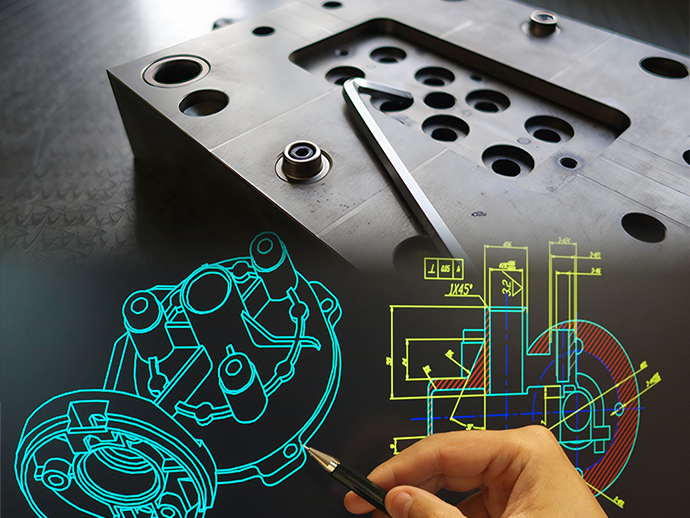

02 製品デザイン、金型デザインに関するノウハウ

当社は、PPAの特性を考慮した製品デザインと金型デザインに関するノウハウを活かしています。PPAは高温環境下での強度や剛性が求められるため、部品の形状設計においてもこれらの特性を最大限に引き出すことが重要です。高精度な金型設計により、PPAの成形を効率的に行い、複雑な形状の成形にも対応可能です。さらに、ランナー設計やゲート位置の最適化を通じて、成形効率を向上させ、製品の品質を高めています。

PPAの成形実績

-

配管継手

本製品は、耐熱性・強度・耐薬品性に優れたPPAアモデルを採用した配管継手部品です。高温かつ薬品にさらされる過酷な環境でも安定した性能を発揮します。

アモデルは成形難易度が極めて高い素材ですが、当社の豊富な実績と高度な技術により精密成形を実現しました。

詳細はこちら

-

端子板

本製品は、大手重工メーカー様の軽量化ニーズに応え、金属から樹脂へ置き換えた端子板です。最大肉厚20mm、ボス高さ27mmの強度部品であり、クラック発生のリスクを考慮し、取り付け部の形状を最適化しました。

この設計変更により、強度を維持しながら軽量化を実現し、製品の信頼性を向上させました。

詳細はこちら

-

エアブレーキの配管継手 薄肉部品

本製品は、トラックのエアブレーキに使用される重要部品で、月間10万個の大量生産に対応するため8個取りを採用しています。寸法精度±0.05mm、バリ0.05mm以下が求められるうえ、最薄部0.2mmのPPA成形には高度な技術が必要です。

当社は金型構造に独自の工夫を施し、薄肉でありながら高精度を維持しています。

詳細はこちら